面向大规模定制化制造模式的快速换型优化方法

2021-03-01裴思愔

戴 瑶, 裴思愔

(1.扬州职业大学, 江苏 扬州 225009; 2.长安大学, 陕西 西安 710061)

高度灵活的制造能力是大规模定制生产范式的核心。企业以最小的代价,实现快速、高质量的换型生产至关重要[1-2]。许多工业企业为满足产品多样性的要求,对产品生产的换型过程进行精益分析优化,以缩短设备停顿时间,提高生产效率。从精益价值链的角度看,从前一类别的最后一个产品到后一类别的第一个合格产品之间的时间间隔,是没有产出价值的时间,应当尽可能缩短,以减少浪费[3-4]。换模时间主要由准备时间、换模操作时间、调整时间3部分组成。目前导致转换时间过长的最主要因素是等待时间过长,由不规范操作带来的调整工作量增加。因为缺乏快速转换手段,导致重复操作增多。过程管理不善、目标要求不明确也会引起现场混乱和窝工[5]。

快速换模是通过工业工程的方法,将换模时间尽可能减少的方法。[6]。近年来,国内外许多研究人员都在积极探索快速换型的优化解决方案[7-10]。目前应用的快速换型方法的主要不足是:比较耗时,需要投入大量人员对现场进行分析,并且对需要两人及两人以上参与的换模作业,没有进行合理的工作分配,在换型过程中,存在换型人员的作业量不平衡,等待浪费明显等问题。 虽然在生产调度中对参与作业人员个体的操作能力进行了相关研究,但对快速换型过程中的目标任务分配考虑不足。

笔者基于头脑风暴确定换型作业内容,基于方法时间测量确定基准时间,提出一种面向大规模定制化模式的快速换型优化方法。根据换型作业人员的实际工作技能水平,优化分配相应的作业内容,使人员间作业量更加平衡,对人力、时间、模具等资源的利用更加高效,从而减少换型的时间,提升企业应对产品类型变化的能力。

1 优化方法

面向大规模定制化制造模式的快速换型优化方法主要由两部分构成,第一部分是确定换型的作业内容,第二部分是将作业内容借助调度与规划的方法有效分配给换型人员。

1.1 换型的作业内容

在设计换型作业前,需要掌握即将使用和被替换的两套模具的相关参数,例如用途、结构、尺寸、材料、辅助装置等;另外,还需要掌握注塑机设备的相关信息,包括工作原理、安装尺寸、操作软件等。设计换模作业内容时,运用头脑风暴的方法与企业内部团队协作,分析并确定作业内容,利用方法时间测量试验计算出每一项作业所需的标准时间,并将作业流程进行优化,得到一份标准的换模作业表。

1.2 作业内容分配

作业内容分配的目的是将换型作业分配给最有效的操作人员。

首先,需要考虑内部作业内容,分析作业内容之间的逻辑关系。有一些作业内容是先后顺序,即前一道作业内容必须完成后,后一道作业内容才可以开始。而有一些作业内容是并列关系,即可以同时进行。

其次,需要考虑换型操作人员的能力和数量,本文将操作人员的能力划分为5个等级。级别1代表合格,即所需操作时间与标准作业表中的工作时间一致。级别5代表优秀,即所需操作时间为标准作业时间的80%,在级别1至级别5之间,分别设立级别2为标准作业时间的95%,级别3为标准作业时间的90%,级别4为标准作业时间的85%。至于操作人员的数量,视具体工位的容量及生产线的换型节拍确定。

在确定了作业内容及操作人员能力等级之后,可以把作业内容分配的问题转化为调度和规划的问题,即对完成所有作业内容的最短时间求解,完成作业内容优化分配。鉴于换型中的每一项作业内容都同等重要,本文采用最大完成时间和无优先级的方法建立模型。

2 案例验证

X公司是一家专业生产注塑件的高新技术企业,主要产品涉及汽车、家电及新能源领域。随着客户需求的多样化及交期时限的缩短,注塑件生产面临极大的挑战,一方面为满足多品种的要求必须进行频繁的生产换型,另一方面要尽可能缩短由于换型所带来的时间损耗。因此,需要一种新的快速换型方法来解决换型时间长的问题。

2.1 确定模型的标准作业内容

以X公司A类产品生产过程中注塑模更换为例,进行快速换型的优化,首先确定换模的标准作业内容(如图1所示)。

2.2 分配作业内容

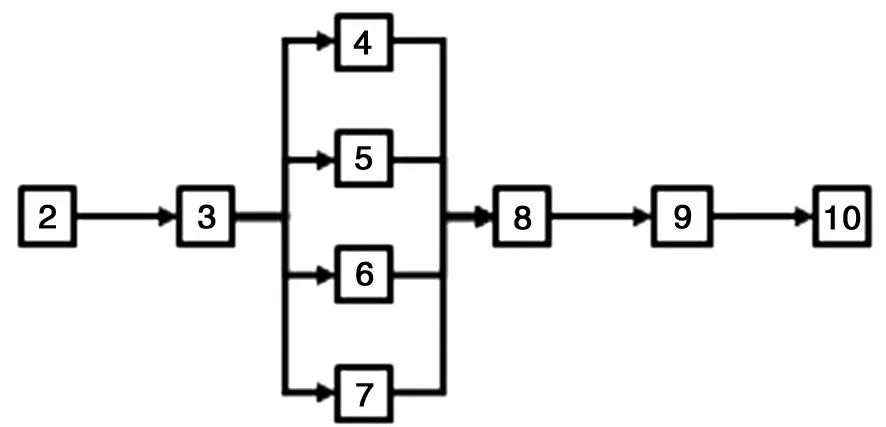

首先确定了作业内容2至10为内作业时间,并对作业内容之间的关系进行分析,分析结果如图2所示。作业2结束后才可以进行作业3,在作业3结束后,作业4至7可以同时进行,当以上作业完成后,才可以进行作业8的操作,随后可以实施操作9,最终完成作业10。

图2 换型作业内容的相互关系

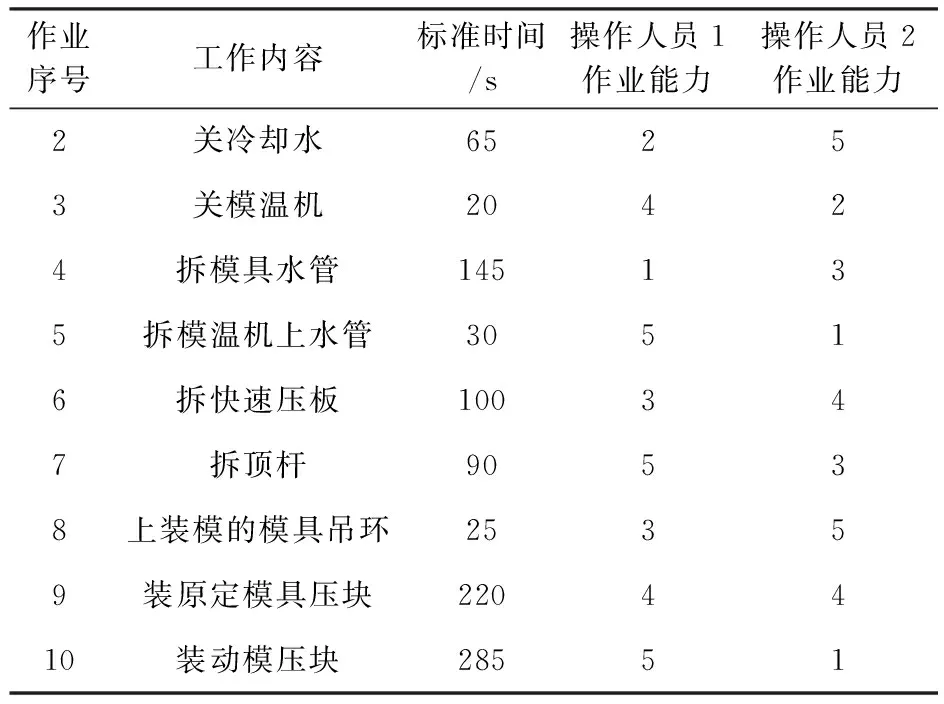

之后,对操作人员的数量和能力进行分析与评估。X公司计划2名操作人员进行换模作业,在与内部人员共同评估后,得到的操作人员能力等级如表1所示。

表1 操作人员作业能力汇总

2.3 求解模型

基于上述信息,将作业2至10分配给两个操作人员,求解完成所有工作的最短时间。通过采用最大完成时间和无优先级的方法,建立求解模型。

设定变量i,j∈I,表示工作内容;r∈N0,表示人员。

Pir表示工作i由人员r来执行所需要的时间。

aij=1表示工作j必须在工作i完成后才能开始,其余情况aij=0。

xi,r表示工作i在人员r开始的时间。

yi,r=1表示工作i由人员r来执行,其余情况yi,r=0。

zzjr=1表示工作i在工作j之前由人员r完成,其余情况zijr=0。

ci表示完成工作i时的全部时间,

ci=xi,1+xi,2+pi,1×yi,1+pi,2×yi,2

(1)

目标方程为:

Mincmax=x10,1+x10,2+p10,1×y10,1+p10,2×y10,2,

(2)

相应的约束条件:

yi,1+yi,2=1∀i,

(3)

表示所有的工作都必须完成。

yi,r+yj,r≤1+zijr+zjir,

(4)

表示同一个人员不能同时做两个工作。

xi,r+pi,r≤xj,r+M(1-zijr)

(5)

xj,r+pj,2≤xi,r+M*zijr

(6)

表示若工作内容有先后顺序,则保证不会重叠,后一道工作开始必须是在前一道工作结束之后(此处导入了“big M”方法,M为一任意大而非无穷大的正数, 从而将条件结构的非线性约束线性化)。

c2≤x3,c3≤x4,c3≤x5,c3≤x6,c3≤x7,c4≤x8,c5≤x8,c6≤x8,c7≤x8,c8≤x9,c9≤x10,

(7)

表示工作间的先后顺序。

最终可以得到具体人员所推荐执行的换型作业内容,操作人员1将进行作业内容3、6、7、10的操作,而操作人员2将实施其余作业内容。 从而得到最短的换型时长为666s,较初始状态节约42%的换型时间(如表2所示)。

表2 优化结果汇总

3 结语

一方面,提出利用头脑风暴法设计出合理的换模作业内容,利用时间研究法得到相应的标准时间,并基于操作员工技能水平的实际情况,采用最大完成时间和无优先级的方法建立优化模型,不仅能够减少不合理的操作内容,而且还可将换型工作内容有效地分配给换型操作人员,为进一步减少换型停机时间,提升注塑产品供应商应对多品种、小批量市场需求能力提供了新的方法。另一方面,也存在一些不足:企业对员工操作能力的评价经验不足;优化的模型还需在不同工序、不同企业试点验证;面对多副模具和较多操作人员的复杂工况,还缺少相应的模型。这些问题将在之后的研究中予以进一步解决。