延长油田同心可调分注技术的应用

2021-02-27李鹏延长油田井下作业公司陕西延安717600

李鹏(延长油田井下作业公司,陕西 延安 717600)

0 引言

延长油田主要为层状油藏,纵向上发育多套含油层系,当对这种油藏进行多层注水开发时,由于油层渗透率在纵向上和平面上的非均一性,注入水就沿高渗透层或高渗透区窜流,而中低渗透层或渗透区却吸水很少,从而引起一系列矛盾,即:层间、平面和层内矛盾。分层注水工艺通过向注水井中下入封隔器,把差异较大的油层分隔开,在用配水器进行分层配水,使高渗层注水量得到控制,中低渗透率油层注水量得到加强,通过分层调整、测试手段对各类油层实行定量注入;通过对注水压力高或者上部套管漏的笼统注水井,实现顶封保护工艺。由于部分井区注采层位不连通,通过分层注水部分层位可以实施早期注水,既可以提高差油层注入能力,同时对高渗透油层实行定量控制,也可以保护上部套管不受高压破坏、消除了环套空间水泥环窜漏影响,对漏点上部套管实施了保护,增加了有效注水,从而减小油田开发中的层间矛盾,减缓油井含水上升速度,实现长期稳产。

1 同心可调分注技术

1.1 同心可调分注技术原理

同心可调分层注水管柱主要由井下可洗井封隔器、防垢锚定器、空心配水器、注水球座等组成,井下封隔器坐封、验封合格后进行各小层的测调工作。测调系统由地面控制系统、电缆、井下测调仪等组成。电缆携带测调仪下井,计算机指令控制调节臂的打开、关闭及电机的旋转,调节目的层可调堵塞器开度,实现水量的调整并同步测试,实现井下分层流量地面直读和实时调节,极大的提高了工作效率。

该工艺最大的优点是与常规的同心分层注水管柱相比,本工艺首先对注水层上部油套管实施两级封隔,保护注水层上部以上的套管不受高压损坏,对注水层位以上的套管存在漏点进行封隔,避免了注入量的损失。该工艺还采用了GDP配水器,该配水器是改进型空心轨道式配水器,换向可靠性提高,可直接带水嘴下井,不需投捞死芯子,简化了施工工序。

1.2 配套测调技术

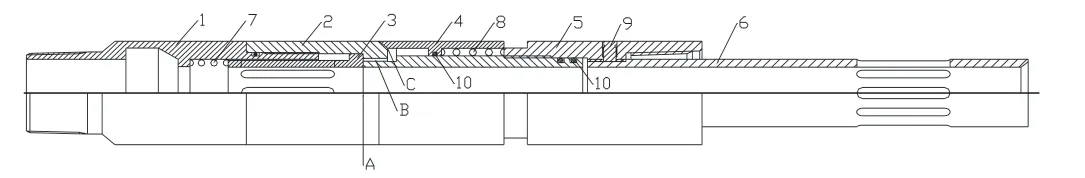

同心可调分注技术是通过活动阀芯与配水主体在A面上配合位置的不同,改变注水量的大小。配水主体的A面(如图1)上开孔B,B孔与配水主体和单流阀的环形空间连通,活动阀芯的A面有阀片(如图2),阀片与活动阀芯连为一体,通过旋转活动阀芯,阀片与配水主体的A面位置的变化,调节注水孔的大小,实现不同的注水量。

图1 KTP-94同心测调配水器结构简图

图2 KTP-94同心测调配水器

同心可调分层注水可进行边测边调,下入一体化测调仪,通过地面仪器监视流量压力曲线,根据实时监测到的流量值,通过地面控制仪调整注水阀水嘴大小直到达到预设流量,可由下至上逐级调配,一次完成。(1)井口安装防喷管,绞车下入测调仪,至最下层配水器设计位置下方,检查底球漏失;(2)上提测试仪至最下层配水器上方,打开测调仪定位爪,定位最下层配水器位置,待测调仪座于配水器中,地面控制仪,发出指令,正转或反转电机,调节配水器水嘴,达到设计配注量,然后采集压点曲线;(3)上提测调仪至上一层配水器,同样的方法对该层进行配注量的测调。

2 试验区注水开发现状

本次试验区块选取在延长油田志丹采油厂,该区块地表为典型的黄土高原丘陵沟壑地貌,沉积相为三角洲前缘相,主要沉积砂体为水下分流河道、河口坝、远沙坝。油藏以长6油层为主体、多油层叠合的岩性油藏,具有低地层压力、低气油比、低渗、低产等特点,总体是一个由东向西缓慢变低的完整单斜,继承性好。从北东-南西向形成一条非常平坦的地带,在这个地带,油气运移速度大大减弱,从而形成油气相对富集区。构造内部由于上覆地层差异压实作用形成若干主轴为北东-南西向的局部微型隆起,这些小隆起也是油气相对富集的地区。

该区块当时建成注水站41座(其中固定站21座,撬装站20座),形成注水能力23 100 m3/d,注水面积304.44 km2,水驱动用储量15 538×104t,注水井数676口,开井数554口,注水井利用率82%。对应受益油井数2 228口,开井数1 968口,年产液102.5×104m3,年产油62.3×104t,综合含水28%,年注水量147.4×104m3,年注采比1.32累计注水618.4×104m3,累计注采比0.48,地层压力9.35 MPa,注水开发区域自然递减9.1%,综合递减8.9%。

3 试验施工过程

本次试验选取志丹采油厂35口注水井进行分层注水工艺现场实施,在前期对该区块的地质储层和单井产能情况进行了详细的调查统计,查阅分析了历年注水井吸水剖面数据,读取了该区块的注水、吸水指数,了解了现配注情况以及存在差异,然后对这35口注水井制定了科学细致的分注方案,并有开发科、研究所和注水项目区联合讨论通过,然后进行现场施工,具体施工工序如下:

(1)起原井管柱:联系该井管理人员了解现状,做好停井、卸压等工作。确认井口卸压后,起出井内管柱,要求排放整齐、刺洗干净、检查质量、丈量准确,并做好记录。

(2)通洗井:下Φ118 mm可洗井通井规,下接斜尖通井至人工井底,实探人工井底三次,并落实其深度,然后按洗井规范洗井,要求进出口水质达到一致后,起出通洗井管柱。

(3)下分注管柱:按设计管柱结构要求下封隔器与配水器,坐好井口,不渗不漏,然后打压坐封封隔器,要求缓慢安全操作,确保封隔器坐封效果。

(4)开井试注:打开同心配水器,进行正常注水。

(5)验封测试、测调一体化:压力流量稳定之后,下入三相计量仪进行分层流量压力测试,确定分层注水现状、地层实际吸水能力、井口实际配注能力。以现场实际测试数据为依据,修正分层配注方案,以配注要求进行同心测调一体化,调节分层注水量,达到配注要求。

4 效果评价

从2017年06月开始现场作业到2018年12月全部35口井实施完毕,对35口实施分注的注水井通过验封、测压和实际配注流量测试,均达到了设计要求,并做出了单层流量调参报告,对注水井周边的受益井产液量、含水变化进行了取样观察也进行了动态分析,在增加产液量的同时,综合含水明显下降。该项目的关键技术是通过对配水器流量的调配,使各层的注水量得到了合理控制,提高了注水效率,改善驱油效果。

4.1 分注合格率与管柱有效期

在为期一年半的作业调试时间了,通过各方人员的协同配合,这35口分注井达到分注设计要求,分注成功率100%,完善了井网,提高了注采对应率,提高了采出水利用率。截至目前,根据现有验封数据显示封隔器性能良好,管柱有效期达到3年以上。

4.2 注水对比分析

如表1所示,本次实施的35口注水井措施前平均注水压力4.64 MPa,日注水量3.5 m3/d,达到配注92.4%;措施后平均注水压力5.43 MPa,日注水量5.5 m3/d,达到配注99.5%;平均注水压力上升0.79 MPa,日注水量增加0.24 m3/d,配注合格率提高了7.1%。

表1 注水井措施前后注水情况对比分析

4.3 测调对比分析

根据之前调研资料显示,本次实施的35口井在调配前层段平均合格率仅为75.0%,各层段吸水差异较大,不能达到配注要求。在经过多次调试之后层段合格率提升到96.5%,完全达到分注效果。

4.4 受益井措施前后对比分析

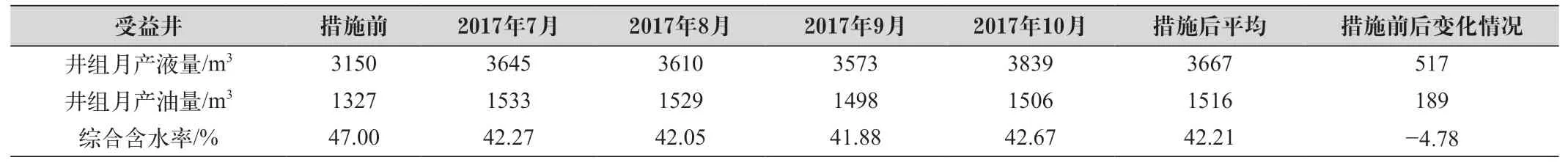

在对试验区35口注水井实施分层注水开发后,受益井含水上升过快的趋势得到了控制。随着分层注水的实施,注入水见效规模的增大,综合含水下降了4.78个百分点(47.00%降至42.21%)。单从这些数据分析(表2),对将来的生产带来的效益是十分可观的。

表2 受益井措施前后生产动态对比

5 结语

通过实验分析结果来看,同心可调分注工艺在分注合格率,管柱有效期、分注效果,注水能力和受益井增产方面都有明显的提升,能够达到延长油田注水要求,缓解层间矛盾,提高注水效率,实现可持续发展战略。对比同心可调和原注水工艺,测调工艺得到大幅简化,测调时间缩短,测调精度和效率得到了保障,配注合格率、水驱动用程度得到进一步提高,改善了油藏水驱效果。