压边力对超半球深腔薄板拉深成形的模拟分析

2022-05-27孟庆海尹延纱

0 引 言

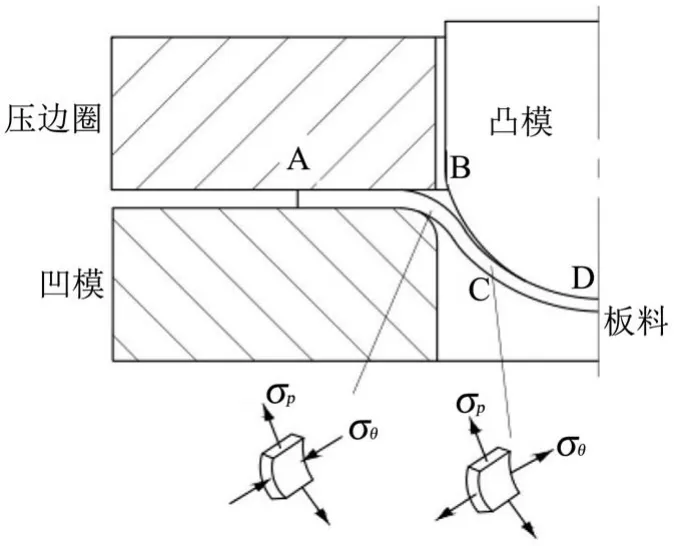

拉深成形是在固定圆角半径的凸、凹模作用下,将板料成形为空心制件的冲压工艺

。拉深成形工艺中存在的缺陷主要是开裂和起皱,在板料拉深成形中,法兰区的切向压应力超过了临界压应力而起皱失稳。在板料拉深成形时,板料最薄处的圆角区开裂,是因径向拉应力大于板料的抗拉强度

,起皱通常是采用加大压边力的方式解决

,但压边力的增大会导致板料拉深时产生开裂

。

研究的Al-Mg-Si合金塑性好、耐腐蚀、强度高,最大的优势在于无应力腐蚀和开裂倾向、塑性成形性优良、焊接性好,广泛应用于需具有一定强度和抗腐蚀性要求的航空、航天、兵器、船舶、电车和电子家电等领域,是各类精密仪器、电器元件、导体、母线等不可缺少的材料

。现利用DYNAFORM有限元

模拟软件对铝合金超半球深腔薄板件的拉深成形过程进行模拟,通过模拟对比有无压边圈成形极限,分析压边圈对板料拉深成形质量的影响,模拟不同坯料尺寸成形中起皱、开裂缺陷,以修整坯料外形、尺寸来提升制件成形质量

,通过改变压边圈与凹模间隙以改变压边力的大小,分析最大减薄率曲线变化规律,通过调节压边圈与凹模间隙控制成形制件的质量,通过模拟得到压边力对成形制件的影响规律

,以提高制件成形质量,为模具设计、制造以及制件的批量成形提供依据。

1 工艺分析与仿真模型建立

1.1 拉深成形工艺分析

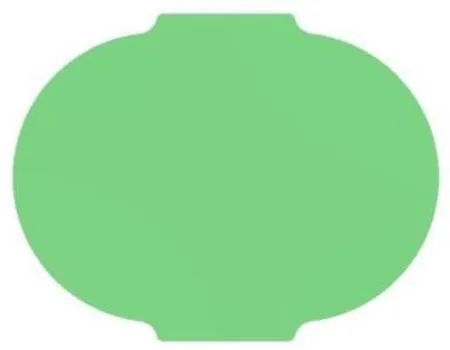

拉深成形分为压边圈向下运动到与凹模提前设置好的间隙位置和凸模向下运动到与凹模提前设置好的间隙位置2个过程。图1所示为制件形状,其材料型号为 6061铝合金,厚度为(1.0±0.3)mm,超半球深腔的深度为52 mm,已超过半球半径

40 mm,冯苏乐等

研究在半球形拉深成形中的主要受力情况如图2、图3所示,半球形拉深成形过程中容易产生缺陷的位置主要集中在B区的凹模圆角区域和C区的球底。B区的材料受到切向压应力和径向拉应力的作用,当压边力较小时,该区材料在切向压应力的作用下起皱,随着拉深的进行,该区起皱无法消除,最终导致半球形侧壁处起皱。从A区的摩擦力分布可知,拉深时越靠近凹模圆角,摩擦力越大,当压边力过大时,造成A、B区摩擦力增大,导致C区的材料无法得到补充,该区材料在拉深中处于悬空状态,抗失稳能力差,受到双向拉应力作用容易造成壁厚减薄甚至开裂。

我国作为农业大国,水果和蔬菜十分丰富,但贮藏保鲜技术不够先进,同时由于贮藏期间果蔬的生命运动会加快它的衰老,最终导致其质量下降腐烂变质;保持库内合理的温度湿度以及气体成分比例,能够延缓果蔬氧化作用,达到保鲜。因此,研究设计智能化、集成度高的冷调库实时监测系统,有效缓解农产品不能长期存储的问题。

综上所述,为避免起皱和开裂对成形制件质量的影响,应确定最佳参数值,控制压边力的大小。

城镇居民人均可支配收入既可以宏观地反映经济发展水平,又可以微观地体现居民的生活质量。陈迅和CAYLA J等发现收入与居民能源消费量之间存在正相关关系,认为居民收入对能源消费量影响的主要原因在于收入水平对居民生活能源消费中设备购买的束缚。收入对电能消费有影响显著,收入水平越高,相应的电能消费也越多。[21-22]因此,本文选取城镇居民人均可支配收入为财富因素的代表性指标。

1.2 仿真模型建立

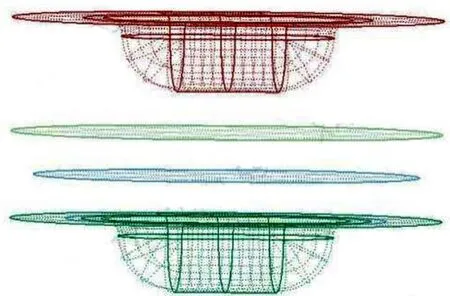

将压边力的值设置为0,构造无压边圈的模拟成形,如图7(a)所示。压边力的值设置为非零时,即有压边圈时模拟成形,如图7(b)所示。

一是网络参政。随着网络时代的来临,互联网在我国公众的政治、经济和社会生活中扮演着重要角色,公民“主动”“积极”地行使知情权、参与权、表达权、监督权有了便捷路径,即网络参政。一方面,网民参政推动了政府工作;另一方面,各级政府机关顺应形势,搭建起多层次网络参政平台。国家领导人率先做出表率,2008年6月,胡锦涛总书记通过人民网与网友在线交流,问候网友,倾听民意。各地官员纷纷效仿,各级政府部门还专门搭建了网络参政平台,及时收集网民意见。从2006年起,全国人大陆续在人民网、新华网、央视网等主流媒体开通“我有问题问总理”专栏,亿万网民通过留言和跟帖向总理反映社情民意,询问发展大计。

大丰收农资商城联合创始人谭泽鑫介绍:“作为一家国内专业的农业互联网服务平台,自2014年成立之初,大丰收就秉承成为农民身边的种植管家的经营理念,围绕农业种植不断深耕和拓展,通过互联网打造农产品产、供、销环节,目前大丰收不仅已经拥有完整的产业链,包含正品农资、科学植保、农产品上行等核心业务,同时形成了线上线下互通互联的立体化服务体系。此次与云图控股的合作,就是希望能把好的产品推荐给农户。”

2 模拟结果与分析

2.1 有无压边圈的模拟结果分析

利用有限元软件DYNAFORM依据图1制件形状分别构建拉深成形需要的凸模、压边圈、坯料和凹模的三维仿真模型,根据拉深成形要求创建各模型的相对位置,如图4所示,坏料形状如图5所示。

在初始设计模型的基础上,坯料尺寸分别取:304 mm×232 mm、284 mm×212 mm、264 mm×192 mm、244 mm×172 mm、224 mm×152 mm进行拉深有限元模拟,模拟结果如图8所示。

2.2 不同坯料尺寸模拟结果分析

对比有、无压边圈成形极限

得到:无压边圈的坯料因法兰处无拉应力限制材料流动导致起皱,且外形发生变形;有压边圈的坯料由于材料的流动受拉应力的限制,成形制件整体外形规整,无起皱现象。因此必须设置压边圈以防止薄壁板料在拉深中起皱,提升制件成形质量。

凸、凹模在CATIA软件中分别提取制件内、外型面所得;压边圈通过CATIA软件从凹模顶部外缘平面提取、偏移所得;坯料根据压边圈偏移、缩减余量得到

。模型建立完成,依次另存为IGS格式,导入DYNAFORM模拟软件中,如图6所示。

分析图8成形极限可知,坯料尺寸的减小能避免裂纹的产生,但起皱程度随着坯料尺寸的减小而加重。这是因为减小坯料的面积实际是减小了法兰区的面积,使拉深成形压边力的作用减小,增大起皱程度

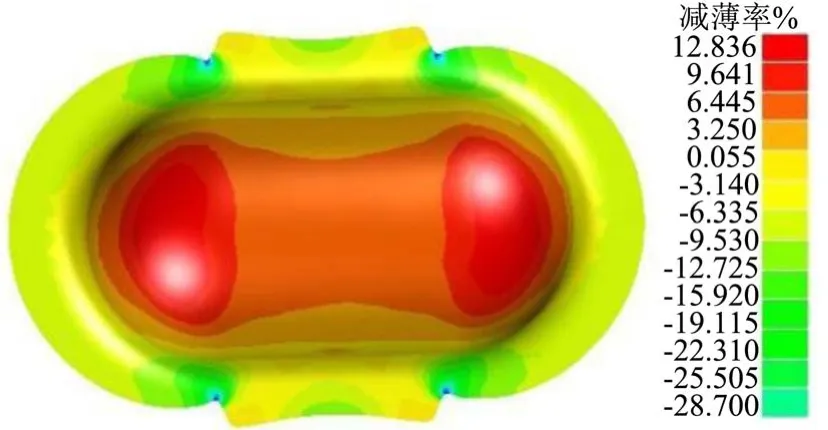

。因此必须计算最佳坯料尺寸以减小起皱和裂纹的产生,对比图8(a)~(e)成形极限可以得出,图8(d)、(e)制件的成形质量好,但中间两侧法兰区缺料,需优化坯料外形和尺寸。通过修整板料外形和尺寸,最终确定最佳坯料尺寸为224 mm×172 mm,形状如图8(f)所示,成形制件表面无起皱、裂纹缺陷,外形规则。

综上所述,针对理论界探讨和实践中已有体现的处理机制,每一种都具有自身的局限性,都难以作为执行依据不明确的处理方式统一适用。

2.3 压边圈与凹模不同间隙模拟结果分析

由图9可知,随着压边圈与凹模间隙的增大,压边圈受被动的压边力逐渐减小,坯料最大减薄率总体上随压边力的减小而逐渐减小。当压边圈与凹模间隙≤1.1 mm时,随着压边圈与凹模间隙的不断增大,最大减薄率逐渐减小;间隙在1.1~1.16 mm,最大减薄率总体不变且在该区间最小;间隙达到1.18 mm,最大减薄率下降最快。为确认最佳间隙值,通过后处理模块得到压边圈与凹模间隙对应板料最大增厚率曲线如图10所示。

拉深成形是利用固定压边圈与凹模之间的间隙以施加压边力,当坯料有翘曲并与压边圈有接触趋势时,因压边圈的作用,在法兰向上接触压边圈迫使压边圈产生被动的压边力

。分别选取压边圈与凹模间隙为 1、1.02、1.04、1.06、1.08、1.10、1.12、1.14、1.16、1.18、1.2 mm建立有限元模型进行模拟,得到压边圈与凹模间隙对应板料最大减薄率曲线如图9所示。

从图10可知,随着间隙的增大,最大增厚率总体上逐渐增大,在间隙1.18 mm出现快速升高。结合上述分析最大减薄率曲线中确定的最小值在1.1~1.16 mm,最终确认最佳间隙为1.1 mm。最佳间隙成形制件模拟结果如图11所示,成形制件表面光亮,无起皱、无裂纹。

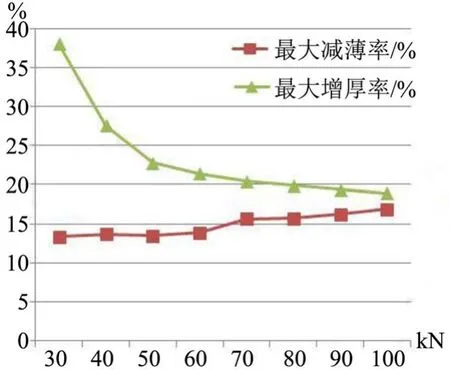

2.4 不同压边力模拟分析

板料在拉深成形过程中,压边圈作用于板料而对其施加的力称为压边力。合理的压边力可有效预防坯料破裂或起皱,压边力过大导致压边圈所受的径向力增大,限制法兰区板料流动性,局部供料不足、厚度严重减薄,附加受凸模的冲压而开裂;当压边力过小,因限制板料不合理变形的应力小而产生起皱。压边力在板料成形中影响较大

,必须设置合适的压边力压紧坯料以得到高质量的成形制件,采用控制单一变量的方式,得到拉深成形制件质量与压边力影响规律

,分别选取压边力为30、40、50、60、70、80、90、100 kN进行拉深模拟分析,得到压边力对板料最大减薄率、最大增厚率的影响规律如图12所示。

由图12可知,随着压边力逐渐增大,板料最大减薄率总体呈增大趋势,压边力在40~60 kN最大减薄率不变且最小,而最大增厚率呈减小趋势,通过对比最终确定压边力的最佳参数为50 kN。

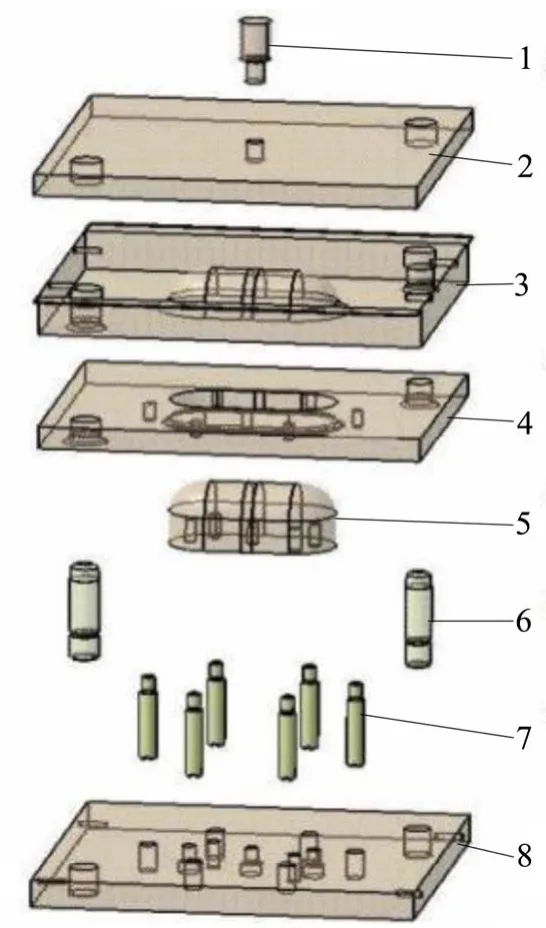

2.5 最佳参数模拟验证

固定上述确定的最佳参数:坯料尺寸224 mm×172 mm,压边圈与凹模间隙1.1 mm,压边力50 kN,以验证研究的压边力对铝合金超半球深腔薄壁板料拉深成形的影响。拉深模结构如图13所示,模柄1被夹紧定位于冲床上,下模座8定位于冲床工作台上,将确定的坯料平放于压边圈4上,凹模3、凸模5利用导柱6导向,凹模3向下移动至与压边圈4夹紧坯料,继续移动至与凸模5接触坯料,随着上模下行,由推杆7、压边圈4组成的机构提供反向压边力以压紧坯料,由凹模3、凸模5完成最终的成形。凹模3反向分离后,成形制件在推杆7、压边圈4组成的机构提供反向力作用下推出,至此完成成形和卸料。成形制件形状规则、法兰平整、无明显起皱或裂纹缺陷,如图14所示。

3 结束语

利用DYNAFORM软件对有无压边圈、不同坯料尺寸、压边圈与凹模不同间隙、不同压边力的模型分别进行数值模拟,分析在不同条件下的拉深成形过程中出现的起皱和开裂缺陷以及最大减薄率、最大增厚率的变化规律。通过分析不同参数的成形数据得出:设计模具时必须设置压边圈以防止板料拉深起皱;对比分析各坯料尺寸的成形极限,优化坯料尺寸和外形,最终确定坯料尺寸为224 mm×172 mm时成形质量最好;通过建立压边圈与凹模不同间隙的仿真模型进行拉深模拟,分析最大减薄率、最大增厚率的变化规律,确认最佳间隙为1.1 mm;模拟和分析8组不同压边力的板料厚度最大、最小值,确定最大减薄率、最大增厚率的变化规律,确认最佳压边力为50 kN。通过设置各项最佳参数后进行数值模拟,验证压边力对铝合金超半球深腔薄壁板料拉深成形质量的影响,为铝合金超半球深腔薄壁板料制件的成形提供理论依据。

[1]李二玲,邓沛然,杨尚磊,等.薄板拉深过程中压边力与破裂关系的研究[J].锻压技术,2014,39(6):55-59.

[2]毛耀本,孔晓华,李宪宾,等.方盒形件混合分块压边拉深工艺研究[J].精密成形工程,2018(6):57-64.

[3]孔晓华.基于径向分块压边方法的板材拉深成形理论及工艺研究[D].秦皇岛:燕山大学,2019:13-21.

[4]DE MAGALHÃES CORREIAJ.P,FERRONG.Wrinkling of anisotropic metal sheets under deep-drawing:analytical and numerical study[J].Journal of Materials Processing Technology,2004,15(10):155-156.

[5]PARKNAMSU,HOON H,SUNG J L,et al.Facture-based forming limit criteria for an-isotropic materials in sheet metal forming[J].International Journal of Plasticity,2016,28(6):115-126.

[6]张慧妍,刘延辉,宣守强.基于Dynaform的316L不锈钢拉深成形分析[J].模具工业,2021,47(9):1-5.

[7]潘道召,王芝秀,李 海,等.双级时效对6061铝合金拉伸性能和晶间腐蚀性能的影响[J].中国有色金属学报,2010,20(3):435-441.

[8]CLOUGH R W.The finite element method in plane stress analysis[J].Struct Div ASCE Proc of 2nd Conf Electronic Computation,1960,23:345-378.

[9]TOH C H,KOBAYASHI S.Deformation analysis and blank design in square cup drawing[J].International Journal of Machine Tool Design and Research,1985,25(1):15-32.

[10]RI-HUAN LU,LIUXIANG-HUA,CHENSHOU-DONG,et al.Spring back behavior of tailor rolled blank in U-shape forming[J].Journal of Iron and Steel Research(Inter⁃nationl),2017(8):787-794.

[11]付泽民,乔涛涛,张锁怀,等.基于变压边力的方盒形工件拉深工艺研究[J].热加工工艺,2020(3):106-109.

[12]李 琳,陈忠家,李 奇,等.盒形件分区变压边力拉深研究[J].锻压技术,2016,41(2):25-28.

[13]李 奇,吴晓英,郑旭烟,等.镁合金筒形件热拉深变压边力工艺研究[J].金属功能材料,2017,24(6):28-32.

[14]肖景容,姜奎华.冲压工艺学[M].北京:机械工业出版社,1990:137-143.

[15]冯苏乐,张柳峰,罗益民,等.纯铝半球构件拉深成形数值模拟及工艺研究[J].航天制造技术,2016,10(5):35-37.

[16]NAKAMACHI E,SOWERBY R.Finite element modeling of the punch stretching of square plates[J].Journal of Ap⁃plied Mechanics,ASME,1988,55:667-670.

[17]KEELER STUART P.Circular grid system—A valuable aid for evaluating sheet metal[J].Formability.SAE Trans,1968,No 680092,371-378.

[18]石美华.薄壁盒形件法兰区起皱影响因素的有限元模拟研究[J].现代制造工程,2013,6(1):91-95.

[19]陈晓桐.铝合金车门覆盖件拉深成形的数值模拟研究[D].哈尔滨:哈尔滨理工大学,2018:37-40.

[20]王旺兵,刘 骥,刘 松,等.基于Deform-3D的铝合金圆筒件冲锻成形压边力模拟分析[J].锻压技术,2019,44(3):1-6.