干熄焦炉炉衬结构设计缺陷分析及改进

2021-02-24陆正明钱志明

耿 祥,陆正明,钱志明

(1.五冶集团上海有限公司,上海 201900;2.上海梅山钢铁股份有限公司,江苏 南京 210039;3.江苏诺明高温耐火材料股份有限公司,江苏 宜兴 214267)

干法熄焦简称“干熄焦”,是一种冷却焦炭的设备系统,其炉衬耐材系统由干熄焦炉本体、炉口水封槽、一次除尘、二次除尘、锅炉入口侧等构成。干熄焦炉年修周期即耐材系统服役寿命在很大程度上是由斜道牛腿和过顶砖梁的服役技术状况决定的,结合梅钢140 t/h单斜道干熄焦和190 t/h双斜道干熄焦近20年生产实践和历次年修对炉衬耐材使用情况的破损调查,掌握了耐材系统的服役破损规律,对延长干熄焦年修周期,降低维修费用,提高使用寿命期望有着重要作用。

1 年修周期中位数20个月左右的干熄焦炉炉衬的损坏规律

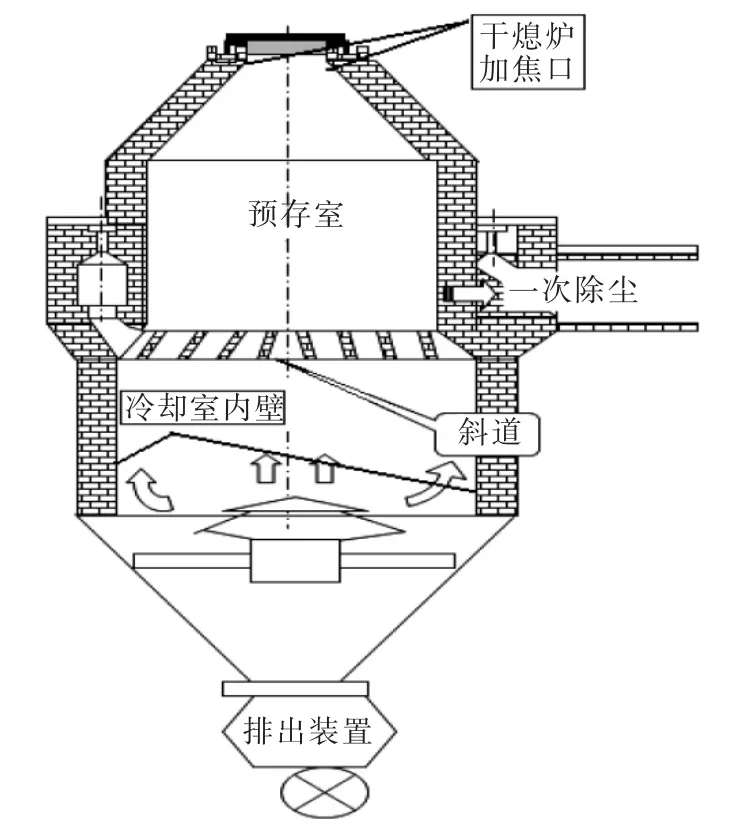

干熄焦炉本体自炉顶红焦装入装置至炉底十字风帽在竖向高度上可分为三部分,即预存段、换热段和冷却段。炉衬耐材系统由各型轻质保温砖、黏土砖、莫来石碳化硅砖砌筑于炉体钢结构的耐火砌体,和砌筑在斜道牛腿及过顶砖构成圆形圈梁上的环风道内筒砌体构成。干熄焦炉本体主要结构如图1所示。

图1 干熄焦炉本体结构示意图

干熄焦炉衬设计大修周期为8年,据不完全调查,国内干熄炉年修周期大多为15~23月,一个年修周期里冷却段耐材主要破损表现为工作层砖和焦炭的接触磨损,局部最大磨损量为100 mm左右;预存段为炉体围护结构,因焦炭料面以上炉衬耐材和固体焦炭不接触,没有磨损发生基本完好;服役破损严重影响年修周期的决定因素是牛腿和作为环风道内筒砌筑基础的过顶砖环梁、斜道牛腿砖及过顶砖由于干熄焦生产过程自顶部装入红焦布料的不均匀性及剧烈热交换过程中频繁的热胀冷缩作用、含焦炭粉尘固体颗粒循环气体的冲蚀等造成耐火砖产生裂纹、剥落,尤其是作为主要承重结构的斜道牛腿砖及过顶砖蚀损严重。2017年、2019年梅钢190 t/h干熄焦炉年修入炉检查时过顶砖和牛腿砖的损坏情况如图2、图3所示。

图2 使用13个月后190t/h干熄焦炉莫来石-碳化硅过顶砖损坏状况

图3 使用18个月后190t/h干熄焦炉氮化硅-碳化硅牛腿砖损坏状况

损坏严重的过顶砖梁大多分布在斜道至一次除尘出口位置的两侧,这里换热后的含尘气体流速高,对过顶砖梁冲刷最为严重;而损坏程度小、仅产生未贯通表面裂缝(裂缝宽度f在1 mm左右)相对完好的过顶砖,则分布在斜烟道至一次除尘出口位置的对面。

冷却段耐材工作层因和焦炭直接接触,一个年修期内在焦炭摩擦作用下产生深度大多为10~90 mm不等的磨损量;预存段仅炉口砖有少量轻微损坏;环风道内、外筒体砖损耗轻微,基本完好。

2 干熄焦炉炉衬结构设计存在的固有缺陷

2.1 梅钢两座干熄焦炉年修时长内耐材使用技术状况

据不完全统计,国内干熄焦炉年修周期的中位数大多为22个月,梅钢1#(140 t/h)、2#(190 t/h)干熄焦年修周期(见表1)也印证了这一点。梅钢1#、2#干熄焦炉历次年修耐材使用破损状况调查统计规律为:预存段耐材大部分完好、冷却段耐材只发生局部深度为5~100 mm的机械磨损;一次除尘室、二次除尘室耐材受损量较小,主要表现为少量拱顶砖有抽签现象发生;锅炉入口侧耐材损坏较小;耐材受损严重的是炉本体换热段斜道区域,按损坏状况对年修周期影响程度依次为牛腿砖、过顶砖、环风道内筒体砖。

表1 梅钢1#、2#干熄焦炉历次年修情况

2.2 干熄焦炉炉衬结构存在的固有缺陷

目前干熄焦炉炉衬因斜道牛腿砖损坏多(开裂、脱落等),严重影响干熄焦炉服役可靠性,是导致年修周期短的主要因素。190 t/h干熄炉环风道内筒砌筑高度约为10 m,两端无约束呈自由态,高厚比接近按规范计算的最大允许高厚比,稳定性较弱。这种缺陷的产生是由炉衬结构设计决定的,其对干熄炉长寿命影响的主要表现为:

(1)牛腿和过顶砖构筑的环梁是环风道内墙的砌筑基础,190 t/h干熄炉过顶砖梁周向线荷载约为10 t/m。牛腿和过顶砖严重损坏对作为环风道内墙砌筑基础的失效机理为串联作用,即构成任何一组牛腿或过顶砖梁的牛腿砖或过顶砖脱落、失效,会导致牛腿或过顶砖梁倒塌,造成停炉中断生产。过顶砖梁是由两层过顶砖叠加构成的组合砖梁,服役时因砖脱落损坏造成截面减少,会给环风道内筒砌体产生极大的服役安全隐患。梅钢190 t/h干熄焦炉2020年8月因从排焦口发现过顶砖脱落,在服役15个月后停炉年修,入炉检查看到有连续8组下层过顶砖全部脱落(见图4),而砌筑在其上的约300 t内筒砖因服役时间不长,磨损量很小服役技术状态良好,但随着过顶砖拆除而被动拆除,这是由目前炉衬结构设计决定的,造成不必要的损失。

图4 使用15个月后190t/h干熄焦炉氮化硅-碳化硅过顶砖脱落状况

(2)牛腿、过顶砖处于炉子内部,因可视性差实施设备点检困难,对设计有中栓孔的炉型,虽可从中栓孔放入内窥镜进行观察,但因生产热状态下炉内焦屑粉尘大,牛腿砖和过顶砖裂缝及脱落状况看不清楚,且无法得到砖体损坏处的准确尺寸,难以精准诊断把握牛腿及过顶砖的服役技术状况。

(3)牛腿砖是逐层悬挑地承托上部砌体的荷重,并且是逐层改变气道深度的砖砌体,温度频繁波动,冷却气流和焦炭颗粒激烈冲刷,砖体损坏后极难更换[1]。尤其是牛腿热面工作层砖,单斜道牛腿最下部三层砖,双斜道牛腿最下部三层砖及与中部支撑部位两层砖因和斜道砖是咬砌的,年修时无法更换。使得年修后在新一代服役周期里,通常牛腿砖服役技术状况相对要差一些,进而影响整组牛腿的服役可靠性。

3 干熄焦炉炉衬结构设计改进方向

干熄焦工艺自1985年宝钢首次国外引进投入生产实践应用已30多年,干熄焦炉衬结构至今基本未有重大改进。作为无机非金属材料的耐火材料,其生产工艺决定耐火材料的制造均质性存在较大离散度,表征出的材料力学性能波动幅度相对金属材料要大,决定了耐火砖抗压性能好,抗剪和抗弯性能差。仅依靠提高牛腿砖的高温抗剪、抗弯等力学性能延长干熄炉年修服役寿命,生产实践表明收效不甚明显。为延长年修周期,减少耐材修复工程量,从炉衬结构设计改进着手才是根本的基础手段,提出以下炉衬结构设计改进方向。

3.1 环风道内筒砌体由斜道牛腿支撑改为垂直支撑

高温红焦和牛腿、过顶砖梁直接接触,由于用于构成牛腿和过顶砖梁的莫来石-碳化硅砖或氮化硅-碳化硅砖单砖设计尺寸大,使得砖体在热服役状态下的内应力大,加之砖体受剪、弯作用而产生裂缝,逐步扩展后造成砖体大小不等的层裂、断裂和脱落。所以对使用于干熄炉斜道及过顶砖梁关键部位的耐火材料选用和结构进行再优化设计改进是必要的。增大牛腿倾角直至垂直支撑,若受循环气体流路影响,改为间隔垂直支撑是值得探讨的(可考虑从炉身底部新设内筒砌体支撑结构),最大限度充分利用耐火砖的抗压性能,减少或避免其受弯、剪作用,是基于目前炉衬结构形式提高炉衬服役寿命的改进方向。

3.2 改进环风道内筒砖的支撑方式

目前干熄焦炉设计的环风道内筒耐材砌体结构,其荷载传递路径为:环风道内筒耐火砖→由过顶砖构成的拱形过顶砖环梁→斜道牛腿→牛腿下部的钢托砖板→炉壳。梅钢2#干熄焦生产时红焦料位距过顶砖以上6.5 m左右,内筒耐火砌体除了受红焦摩损外,还受到焦炭堆载向环风道空腔水平推力的作用,承担焦炭挡墙的功能,而环风道内筒砖是两端无约束砌筑在过顶砖梁上的。190 t/h干熄焦炉内筒砌体高度达10 m,墙厚450 mm,高厚比接近按规范计算的常温状态下允许高厚比,在高低温循环作用下,受热震影响砌体稳定性较差。服役一段时间后,因内筒砖磨损砌体截面减小,高厚比进一步增大,内筒砌体失稳倒塌的倾向风险增加。为改进这种结构,在过顶砖区域适当位置分别设置一道或两道钢结构外包浇注料构成的托砖圈作为环风道内筒砖的砌筑基础(必要时视结构设计增加钢托圈水冷或风冷设施)。变目前的传力方式为:环风道内筒上部砌体→托砖圈→炉壳,环风道内筒下部砌体→托砖圈→炉壳,过顶砖→牛腿→下部托砖板(原设计的),这样可避免因少量牛腿砖或过顶砖脱落造成服役隐患,带来上部服役技术状况良好的内筒砖被动拆除同步维修的情况发生。

3.3 在一次除尘通道增设烟道闸门

干熄焦炉在斜道区域完成换热后的高温气体经环风道集气出口,通过一次除尘、二次除尘(均为重力除尘)进入锅炉气室,加热锅炉炉管产生蒸汽发电。生产实践中当偶发锅炉侧炉管爆裂需停炉检修或按规程锅炉需停炉强制年检时(锅炉年检周期为1~1.5 a),因一次、二次除尘室是直通的,造成干熄焦炉本体温降大(一般由900~1 000℃降至40~50℃),对耐材热震产生不利影响。所以在一、二次除尘通道适当位置增设烟道闸门,将炉本体和锅炉侧进行分隔。当锅炉爆管等类似设备故障需降温入炉检修时,关闭闸门可以使炉本体侧耐材温降减缓,从而降低温度波动对炉衬的不利作用,维护耐材砌体各项力学性能和砌体的稳定性。

另外,目前一、二次除尘炉顶是砖拱结构,因冷缩作用使得楔形砖间间隙变大,造成拱顶砖抽签,拱度不易保持。为了减少拱顶维修工作量,将目前设计的砖砌拱顶改为锚固砖吊挂浇注料炉顶,可长久维持拱顶良好服役技术状况。

4 结语

目前我国在役干熄焦装置约300多套,由于斜道牛腿、过顶砖梁及环风道服役寿命是决定干熄焦炉年修周期长短的最重要因素,优化改进炉衬结构和提升耐材质量适应性是保持干熄焦炉良好服役技术状况和延长服役寿命的两个主要方向。基于目前耐材质量不断优化,改进炉衬结构进行再设计,必要时进行全新炉衬结构设计是延长干熄焦炉年修周期,降低维修费用的根本途径。