某一级能耗日用瓷隧道窑热平衡测试与节能分析

2021-02-24陈钦鸿

陈钦鸿,潘 明,杨 昭

(广东省质量监督陶瓷燃气窑炉检验站(潮州),广东 潮州 521000)

2021年全国两会,“碳达峰”和“碳中和”首次列入政府工作报告,陶瓷制品制造属于非金属矿物制品业,是高耗能行业。节能降耗不仅是提升产品竞争力的重要手段,更是“碳达峰”、“碳中和”和可持续发展的内在要求。

近年来,陶瓷燃气窑炉在潮州陶瓷产区应用得越来越多,以隧道窑为代表,发展趋势可用“宽体、薄壳、低蓄热、强对流、高辐射、自动化、智能化”加以概括。窑炉制造水平不断提升,窑炉能效水平不断提高,燃耗日益降低。

推进普遍性窑炉能效测试是推广节能技术的基础,特别是通过热平衡测试,能够全面了解窑炉热利用情况,进行节能分析。虽然行业内对窑炉能效测试的需求日益增加,但目前除了根据GB/T 23459-2009进行热平衡测试以外,尚缺乏统一的评价标准对窑炉性能进行节能评价。

因此,本文依据DB44/591-2009对隧道窑进行能耗测试,筛选出能效最高的一级能效窑炉,依据GB/T 23459-2009进行热平衡测试及节能分析研究,旨在推广先进节能技术及有益设计经验做法。

1 能耗测试

1.1 参考技术依据

DB44/591-2009《日用陶瓷燃气隧道窑能耗规范》。

1.2 测试中使用的计量器具与仪器

天然气色谱仪、钳形万用表、台秤等。

1.3 测试对象基本情况

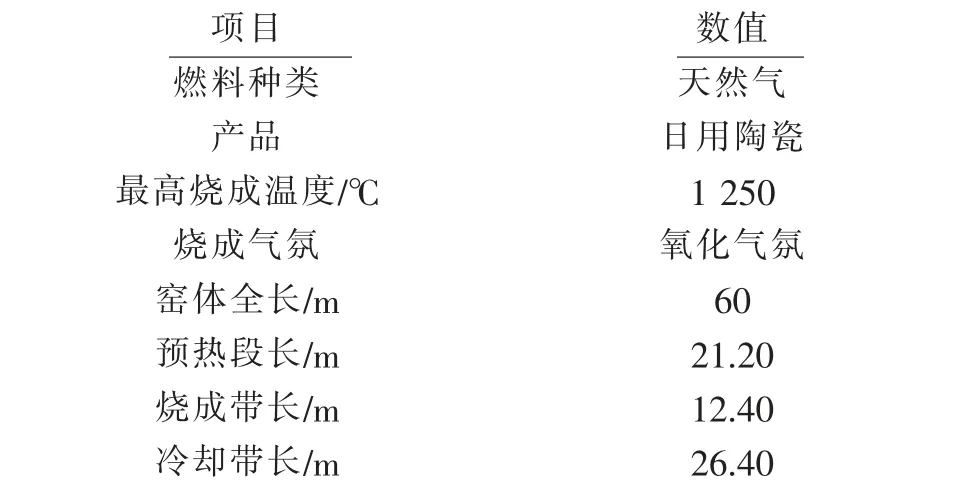

68 m日用瓷隧道窑,基本情况见表1。

表1 隧道窑基本情况

1.4 能耗测试

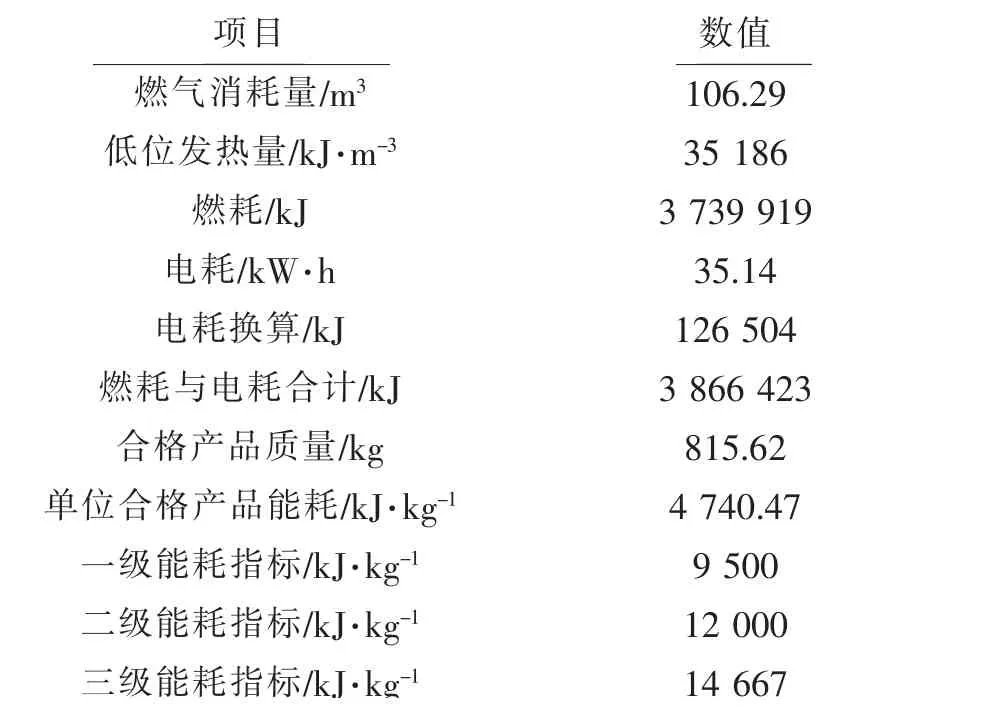

表2 能耗测试

2 热平衡测试

2.1 参考测试与评价依据

GB/T 23459-2009《陶瓷工业窑炉热平衡热效率测定与计算方法》。

GB/T 24565-2009《隧道窑节能监测》。

2.2 测试中使用的计量器具与仪器

天然气色谱仪、烟气分析仪、红外热成像仪、手持式红外测温仪(400~2 000℃)、红外测温仪(30~500℃)、智能风速仪、台秤、卷尺等。

2.3 热平衡测试

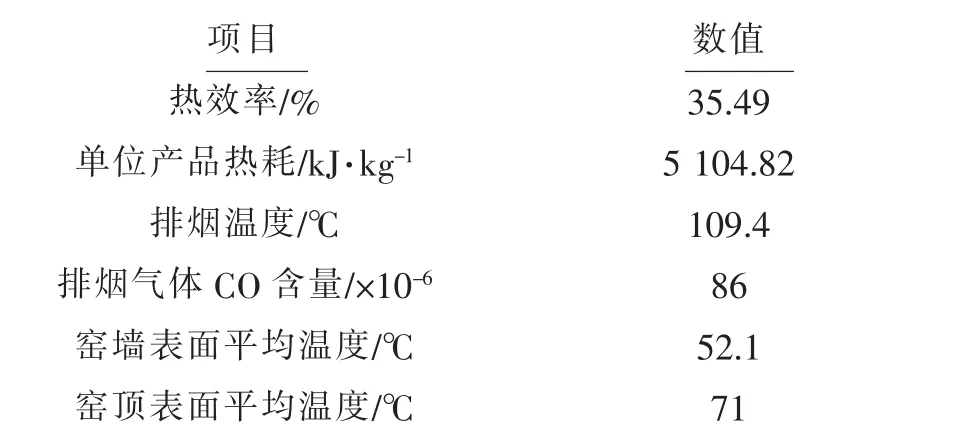

热平衡测试评价主要指标如表3所示,热平衡计算结果如表4所示。

表3 热平衡主要评价指标

表4 热平衡计算结果

3 热平衡测试与节能分析

烧成带产生热量通过窑头排烟引风经预热带、干燥带对坯品进行预加热、烘干,热量传递过程温度逐步降低,而通过窑尾抽热引风进行冷却并充分利用抽热余热。

根据长期的实践总结陶瓷窑设计根本原则,其中有两条是:热效率高、余热利用好。

隧道窑不是单一的热工设备,高效热综合利用取决于合理的排烟、抽热引风设置、窑炉内部热流动相互动态平衡。

根据表2各路拳法的应用情况统计可知:1)冲拳和贯拳在比赛中使用的频数较多,这也是诸多选手习惯操作和应用最为广泛的拳法技术,对于抄拳和鞭拳的应用情况则相对较低,并且冲拳和贯拳的使用率占到拳法应用总数的90%以上;2)对于各路拳法每局应用的数量来看,冲拳占据明显优势,然而出拳成功率却较低,可见冲拳和贯拳战术上属于虚招,有利于配合其他技术动作的应用和战略战术上的制衡;3)在各路拳法使用成功率上,鞭拳和抄拳的成功率是比较高的,可见这两路拳法技术适合比赛中的关键制胜环节,对于战胜对手取得比赛胜利有着决定性意义[8]。

3.1 热流向与热利用

通过测试发现:

(1)排烟风机引风在预热带进行坯体干燥预热,经换热后,排烟温度仅为109.4℃,温度较低,作为余热继续利用价值较低,烟气直排,排烟散热损失较小。

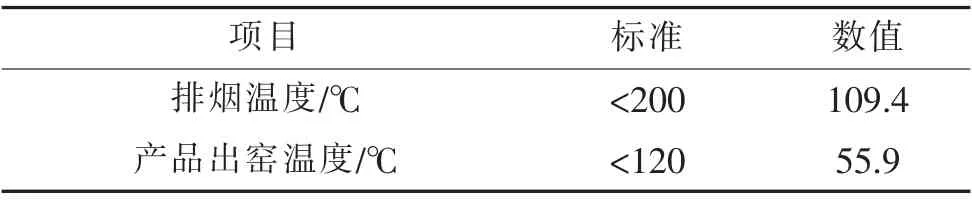

(2)从余热利用来看,冷却带对产品进行冷却,产品出窑温度仅为55.9℃(见表5),冷却换热充分。

表5 相关参数

(3)该隧道窑总体热流向偏向窑尾,通过抽取余热气体温度高达365.7℃,具有极高利用价值,可作为余热输送至“干燥房”二次利用,大大提高余热利用率及综合热效率。

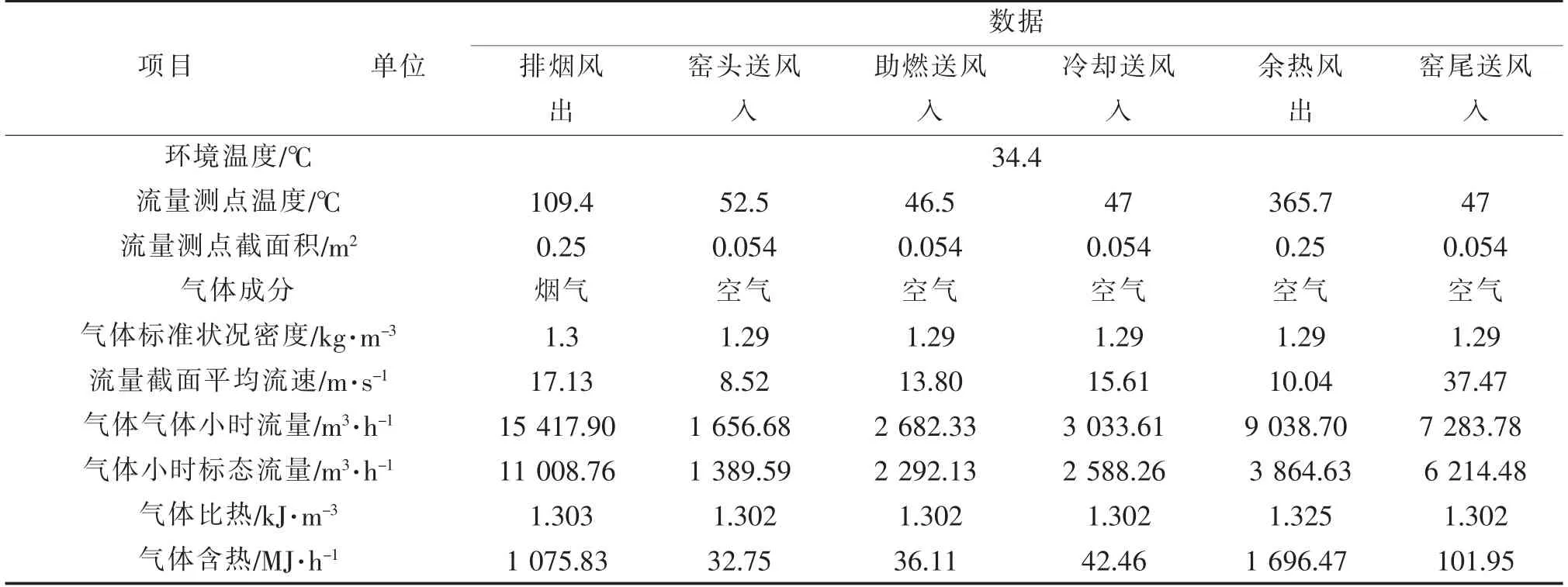

(4)该隧道窑窑尾采用大风量送风,平均流速达37.47 m/s,气体小时标态流量高达6 214.48 m3/h(见表6),使冷却带热量不易从窑尾出口处散失。

表6 窑炉各段引风温度、流量、热量相关参数

3.2 节能分析与建议

3.2.1 预热带中烟气换热

预热带长度达21.20 m,通过排烟风机引风,抽取烧成带释放热量,以预热并干燥瓷坯中所含水分,需增加排烟风机压力。此时窑内负压增大,极可能导致窑顶与窑底产生温差,有益做法是在此段内侧增设送风气幕朝烧成带方向向下送风。

一方面,窑头送风与烟气交会,对烟气产生行进阻力,降低行进速度,有利于烟气热量在预热带更为充分地进行交换,充分预热瓷坯排除瓷坯中的水蒸气,最终排烟烟气温度仅为109.4℃,反映出烟气换热充分,直排热量损失小。

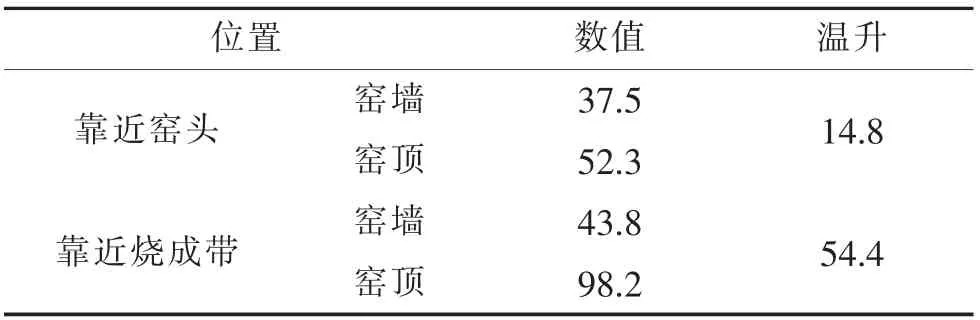

另一方面,窑头送风使烟气强制下行,降低窑顶部与窑底部间的温差,提升窑内温度均匀性。此处分两段测试预热带表面温度,靠近窑头部分由于送风气幕向下送风的影响,窑墙与窑顶温升达14.8℃,较靠近烧成带部分温升小,有利于烟气直排前在预热带充分换热,见表7。

表7 预热带窑体表面温度 (℃)

3.2.2 冷却带中坯体换热与余热抽取

陶瓷燃气窑炉不是单一的热工设备,其抽取余热可输送至干燥房,用于干燥模具、坯品等。

从结构上来看,冷却带长26.4 m,较预热带(21.2 m)长5.2 m,使得产品可更为充分冷却换热,充分冷却换热后的产品出窑温度仅为55.9℃,而抽取余热温度高达365.7℃。

其次,窑尾送风采用大流速气幕37.47 m/s,气体小时标态流量6 214.48 m3/h,仅次于排烟风流量11 008.76 m3/h。一方面使热量不易从窑尾出口处散失,另一方面增加冷却带中气体扰动,提升冷却换热效果。

3.2.3 排烟温度与产品出窑温度

从排烟温度与产品出窑温度来看,该隧道窑在预热带与冷却带长度设计上较合理,排烟温度与产品出窑温度均反映出在窑内已充分换热,最终反映出热效率与综合热效率均有所提升。即:排烟温度低,热效率高;产品出窑温度低,余热抽取多,综合热效率高。

4 总结

从隧道窑热平衡测试结果分析来看,隧道窑热主要来源于烧成带中天然气在烧嘴处燃烧释放出来的热量,隧道窑节能需要重点准确把握两个平衡,一个是预热带烟气换热平衡,另一个是冷却带成品冷却换热与余热抽取的平衡。

4.1 合理的窑内热流向

隧道窑热流向尽量以冷却带余热抽取为主,排烟直排为辅,抽热热量可输送至干燥房进行二次利用。同时,预热带中干燥瓷坯水分所需热量不应全部依赖排烟引风,可通过预热带烧嘴补热补充热量,避免因负压过大,增加窑内温度波动。

4.2 合理的预热带、冷却带长度结构

从测试结果来看,隧道窑应合理匹配预热带及冷却带长度比例。增大冷却带长度,以提升余热抽热与成品换热效率;减小预热带长度,避免因预热带、干燥带长度过长,导致排烟引风阻力增加,负压增大,增加窑顶部与窑底部间的温差。

4.3 在预热带中增设气幕

在预热带中靠近窑顶内侧增设送风气幕,朝烧成带方向向下送风,强制烟气下行,降低窑内窑顶部与窑底部间的温差,有利于烟气热量在预热带更为充分交换,干燥瓷坯中所含水分,降低排烟温度,减少热量散失。

4.4 在冷却带中增设大流速气幕

在冷却带中增设往烧成带方向大流速气幕,一方面减少隧道窑出口处热量散失,另一方面可提升窑内气体扰动,提升成品换热效率,以增加抽取余热温度,提升综合热效率。