水下圆砾地层盾构隧道施工荷载实测及其力学响应研究

2021-02-24路开道

路开道

(中铁十四局集团大盾构工程有限公司, 江苏 南京 211899)

0 引言

随着城市规模的日益增大,有些城市需要桥隧等构筑物连接城市两岸,而隧道相较于桥梁有不影响通航、不受天气影响等优势,从而越来越多的城市选择以水下盾构隧道的方式穿越江河。通常而言,施工期间管片内力随不同地层存在较大差异,且受到地层水土压力和同步注浆压力的影响较为显著[1]。目前,对于水下盾构隧道施工期间管片受力的研究主要采用现场实测和数值模拟的手段。如: 彭祖昭[2]依托佛莞城际铁路狮子洋隧道,采用现场监测的手段监测水土荷载和管片内力,得出管片拼装阶段结构内力响应;汤印[3]依托佛莞城际铁路狮子洋隧道,分别采用水土分算和水土合算,对百年最高水位和最低水位进行计算分析,得出地层突变会引起纵向应力的突变;申志军等[4]通过监测白城马蹄形盾构隧道施工期间的内力,得出管片拼装、同步注浆等对管片内力影响显著;苏彦[5]以天津软土地层中的盾构隧道为例,以梁单元来模拟隧道结构的特性,建立盾构隧道纵向等效连续化模型,得出盾构隧道纵向抗震设计建议采用螺栓最大张开量为控制指标;卢岱岳等[6]对管片破坏开裂的形态特征、分布规律以及危害程度进行统计分析,得出纵向前裂纹数量更多,波及范围更广,病害程度更深,是管片结构中最危险的病害形式,并说明研究管片结构纵向受力的必要性。

综上所述,以往研究采用现场实测和数值模拟的方法,研究地层水土压力和同步注浆压力对施工期间管片内力的影响,而少有涉及盾构顶推力对管片内力的影响。然而,对于盾构隧道而言,施工期间顶推力对管片内力的影响不可忽视。综合研究地层水土压力、同步注浆压力、盾构顶推力对管片内力的影响,可为管片健康、判断注浆效果、设置顶推参数等提供重要的参考依据。此外,以往研究虽能基本反映施工期间管片的受力变化,但由于采用关键点测量的方式,数据采集有限,难以捕捉施工期间管片受力变化的每个细节,在全面性和实际性方面存在不足。

鉴于此,本文以常德沅江越江隧道为依托,对盾构下穿典型的水下圆砾地层管片结构环向和纵向受力以及水压力进行连续采集,并结合注浆压力和千斤顶顶推力进行对比分析,发现并总结水下强透水圆砾地层施工期间不同阶段管片内力的影响因素,以期为类似地层盾构施工提供参考。

1 工程概况

常德沅江越江隧道全长2 240 m,盾构段长1 680 m。隧址区位于沅江下游,平均水位29.69 m,现场监测期间水位30.40~31.97 m。隧道下穿河床810 m,下穿地层70%为圆砾石地层,粒径跨度大,颗粒级配差,成分主要为粗颗粒和细颗粒,中颗粒缺失,随着盾构的开挖,细颗粒随地下水流失导致渗透系数较大(120 m/d)。圆砾地层颗分试验结果如表1所示,抽水试验结果如表2所示。

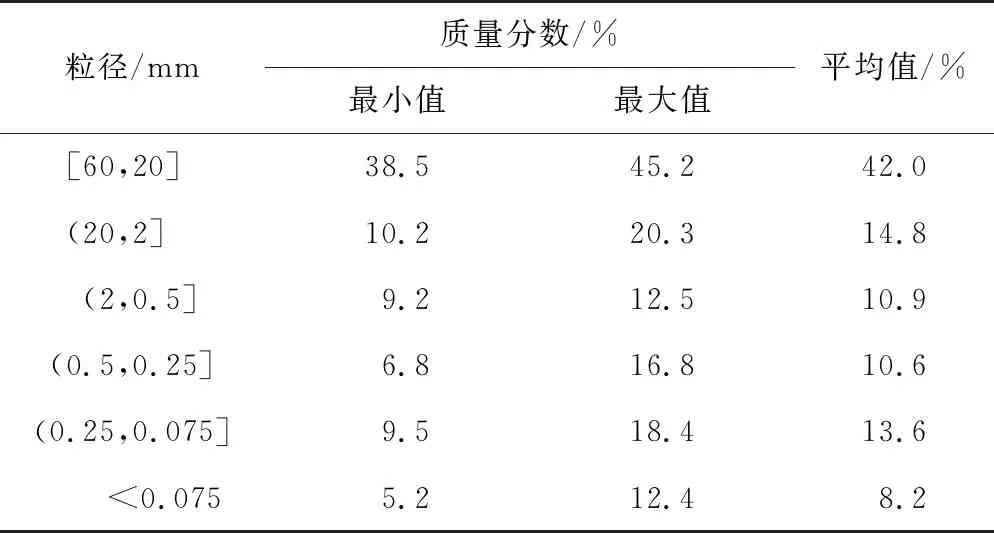

表1 圆砾地层颗分试验结果

表2 圆砾地层抽水试验结果

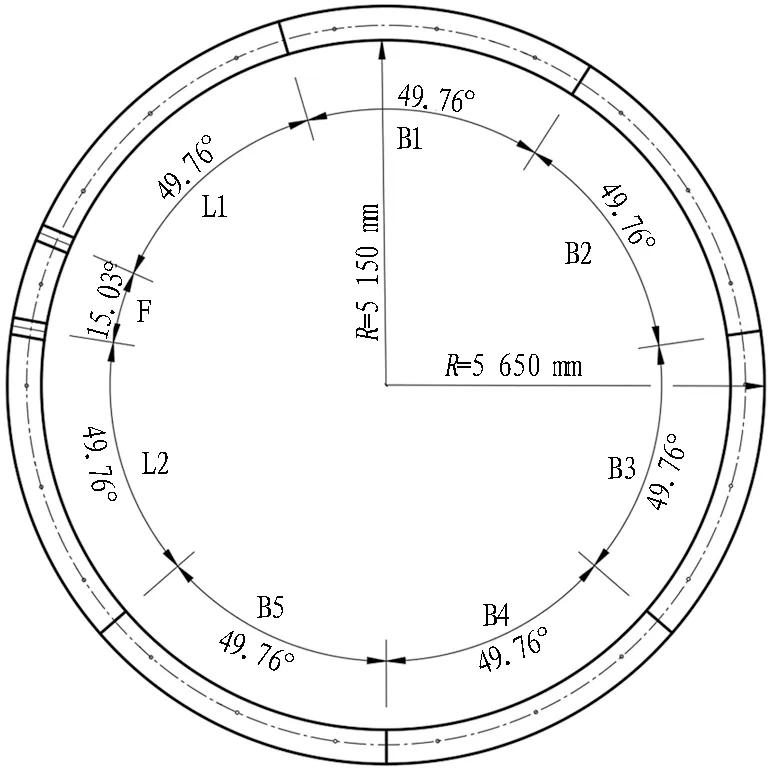

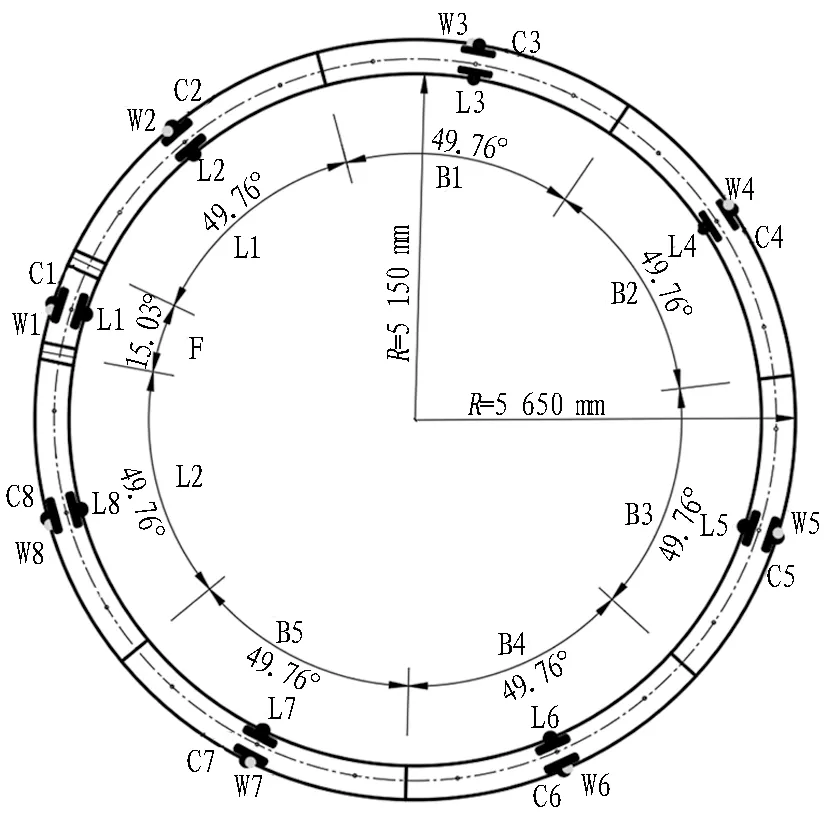

常德沅江隧道为双向4车道公路隧道,盾构管片外径11.3 m、厚0.5 m、内径10.3 m、幅宽2 m。管片分块为8块,即5块标准块(B)+2块邻接块(L)+1块封顶块(F),环向和纵向均使用A级M36螺栓连接。管片分块示意图如图1所示。

图1 管片分块示意图

2 监测方案

2.1 监测断面概况

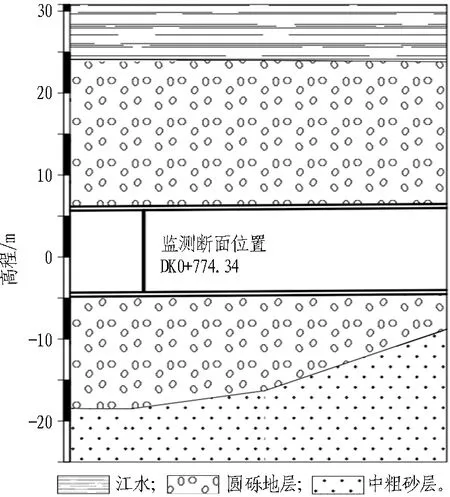

依据隧址区地形地貌、地质构造以及水文地质,选取沅江越江隧道东线江中埋深最大处为监测断面,埋深17.83 m,该断面里程为DK0+774.34,对应环号为451环。监测期间江水深度为6.30~7.87 m。监测断面位置及地层分布如图2所示。盾构穿越地层为圆砾层,圆砾层下为中粗砂层。

图2 监测断面位置及地层分布

2.2 监测过程

综合分析隧道下穿圆砾地层的物理力学性质、地下水位等因素,结合盾构施工期间对管片和地层产生的影响,测试管片环向、纵向混凝土应变和水压力,以此获得从管片拼装开始至脱环、注浆、推进等过程中管片的环向和纵向内力以及外水压力随施工变化和沿环向分布规律。管片每一分块布置环向混凝土应变测点、纵向混凝土应变测点和水压力测点,测点布置如图3所示。

C代表环向混凝土应变计; L代表纵向混凝土应变计; W代表孔隙水压力计; 数字代表编号。

监测过程分为前期准备阶段、现场安装阶段和数据采集阶段[7]。前期准备阶段包括应变计及传感器的安装(如图4所示)和管片浇筑及养护。现场安装阶段主要包括传感器接线、初始值测量及拼装。数据采集阶段分为采集仪的安装(如图5所示)和连续测量。数据采集从监测管片拼装完成后开始,采用泰斯特3801采集仪采集数据,仪器测量频率为1/32,连续采集管片从脱出盾尾、同步注浆、盾构推进等一系列施工过程中的数据,获取真实的力学参数,为后期分析研究提供数据支撑。

图4 测试元件的安装

图5 采集仪的安装

3 施工参数变化情况

地层水压力和管片内力在施工过程中的变化较为敏感,而连续测量较为全面真实地反映其变化规律,监测断面8个分块数据变化存在较大差异。为使结果便于研究和分析,选取数据较为完整的L1、L2、B2、B4分块进行分析,以下分析均针对该4分块展开。

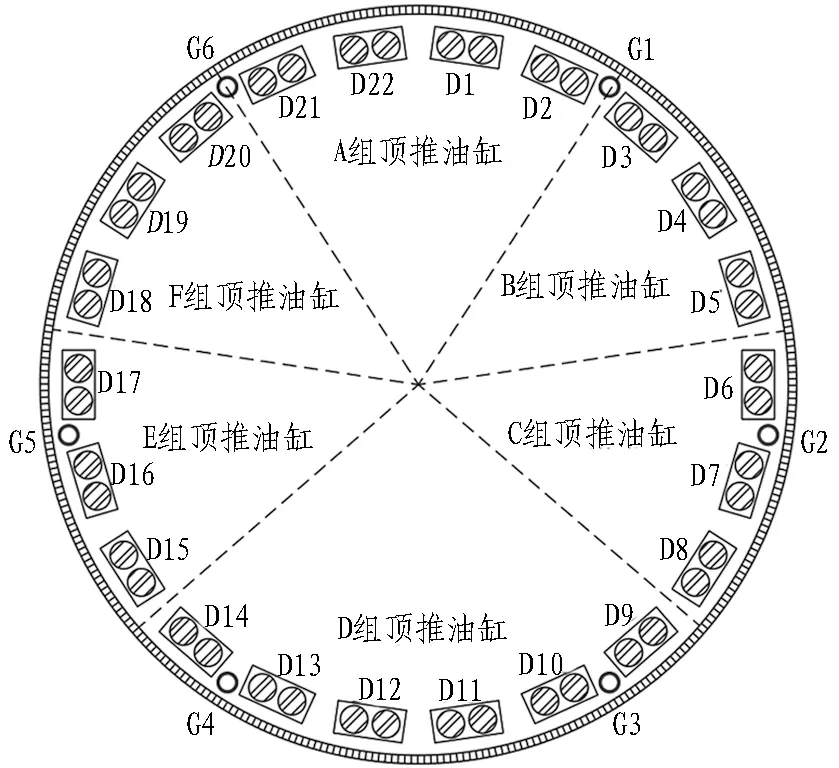

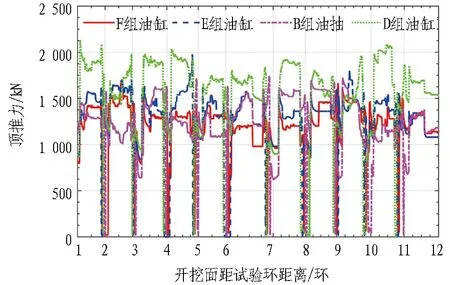

图6为盾构顶推油缸和注浆口位置分布图,一共22对顶推油缸,分为6组。图7示出L1、L2、B2、B4分块对应位置4组顶推油缸总顶推力变化。由图7可知,各组顶推油缸推进阶段的顶推力为1 000~2 000 kN,停机拼装阶段的顶推力为0[8]。

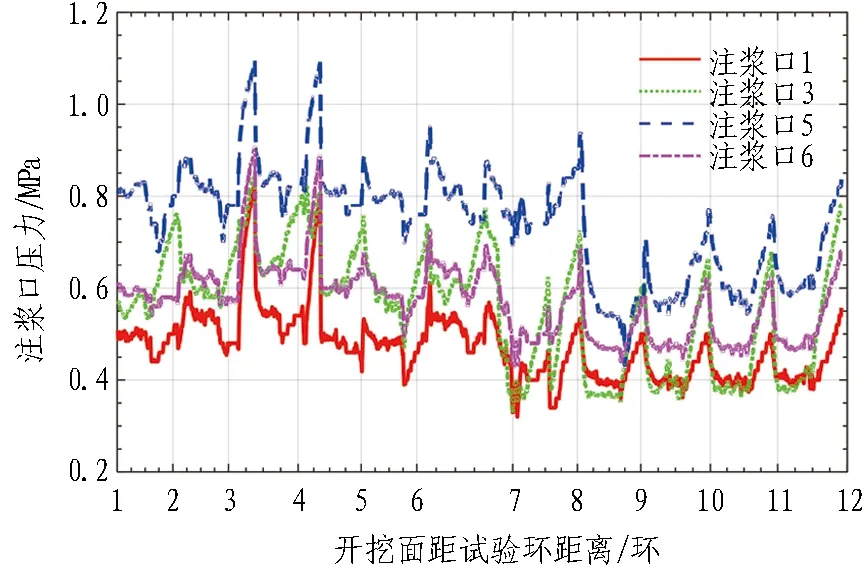

图8示出同步注浆压力变化曲线。同理,为便于分析,图8为L1、L2、B2、B4分块对应位置4个注浆口注浆压力变化。

G代表注浆口; D代表顶推油缸; 数字代表编号。

图中横坐标为试验环与开挖面间的距离,实际以时间为线程,故每环间距存在差异,同时,盾壳长度为4 m,故试验环在1~2环间脱出盾壳。

图中横坐标为试验环与开挖面间的距离,实际以时间为线程,故每环间距存在差异,同时,盾壳长度为4 m,故试验环在1~2环间脱出盾壳。

4 管片施工期间内力变化及影响因素

管片结构内力在施工期间受到同步注浆和盾构顶推力的影响,本节将对这2方面进行分析。

4.1 同步注浆压力对管片内力的影响分析

4.1.1 管片环外水压力变化及分布规律

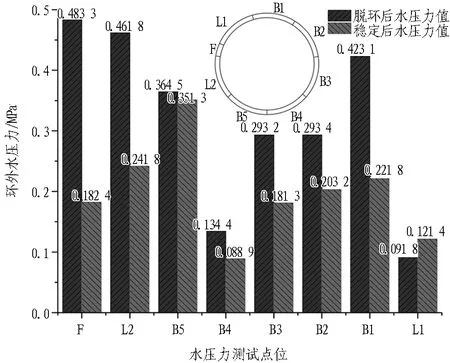

同步注浆压力对内力的影响主要通过改变地层渗透系数和增大地层水压力来实现,故对环外地层水压力进行分析。环外水压力随施工过程变化曲线如图9所示。

图9 环外水压力随施工过程变化曲线(东线451环)

结合图8和图9可知: 1)脱环(1环)前管片尚未脱出盾尾,不承受水压力,脱环(1~2环)后管片接触地层水压力,各测点水压力明显增大。2)L2分块在脱环后受到同步注浆的影响,水压力显著增大[9](简称跳跃),在距开挖面3~4环时出现第1次跳跃,此时注浆口压力增大;在距开挖面4~5环时L2水压力再次跳跃,出现最大值0.461 8 MPa,此后L2水压力未出现显著变化,逐渐降低,最终稳定在0.24 MPa附近。3)L1分块在脱出盾尾后水压力未出现较大波动,脱出盾尾后水压力值为0.091 8 MPa,随后随着注浆压力出现微小波动,在2~3环间出现最小值0.079 12 MPa,随后基本不变,最终稳定后在0.121 4 MPa。4)B2分块在脱环后水压力为0.075 46 MPa,随着注浆压力出现微小波动,在3~4环间出现最小值0.069 12 MPa,在7~8环间出现跳跃,最大值为0.293 4 MPa,随后逐渐降低直至稳定,最小值为0.203 2 MPa。5)B4分块脱环后水压力为0.084 5 MPa,随后在3~4环间出现最大值0.134 4 MPa,随后逐渐降低,并稳定在0.088 9 MPa。6)整体来看,施工影响范围为脱环后到第10环,其中L2分块与注浆压力配合度较高,其他分块由于盾尾密封油脂的作用未能完全反映环外水压力变化[10]。

监测管片环外水压力沿环向分布如图10所示。可知: 1)管片脱出盾尾后,注浆压力导致环外水压出现跳跃,最大水压力值出现在封顶块F附近,量值为0.483 3 MPa。2)水压力值稳定后,除分块L1附近水压力略有增大以外,其余分块测点水压力值相较于注浆时显著降低,稳定后各测点平均值为0.24 MPa左右,基本与计算值相符(监测断面埋深为17.83 m,监测期间江水深度为6.30~7.87 m)。3)稳定后最大值出现在B5分块附近,量值为0.351 3 MPa。分析可知,监测断面穿越地层水压力受注浆压力的影响极大,部分测点(B4、L1)量值明显小于其他测点,主要由于盾尾密封油脂的作用,导致水压无法真实测量[7]。同时,注浆过程中存在浆液逸散不均匀的情况,导致管片结构上部水压大于下部水压[7]。稳定后浆液凝固,原地层水压力回涌,并逐渐作用于管片,水压呈现上小下大的状态[7]。

图10 环外水压力沿环向分布

4.1.2 同步注浆对管片内力的影响

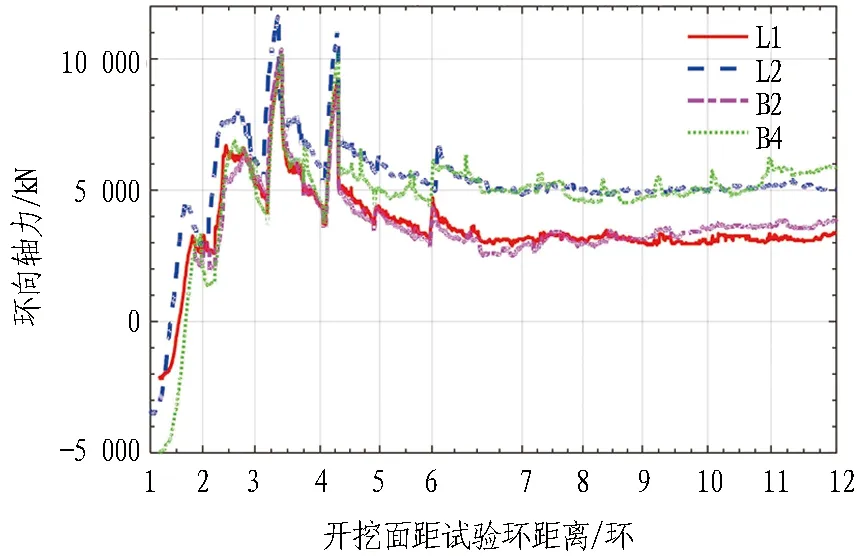

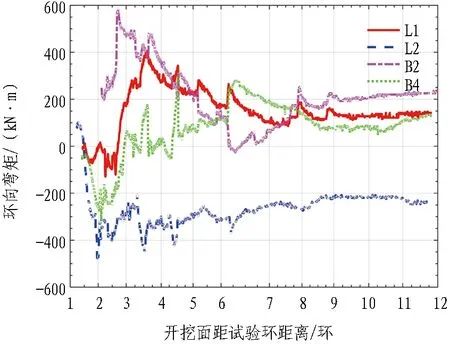

管片环向受力变化如图11和图12所示。

图11 环向轴力变化曲线(东线451环)

结合图8和图9及图11和图12可知: 1)脱环(1环)前环向轴力处于受拉状态,这是由于此时管片仅承受自重和顶推力,弯矩量值较小。2)脱环(1~2环)后管片受到的地层水压力明显增大,导致轴力和弯矩均出现明显的增大,轴力和弯矩最大值出现在L2测点,分别为4 800 kN和-500 kN·m。3)2~5环经历3次注浆,管片内力对应出现3次跳跃,其中L2测点水压力在4~5环间出现最大值,导致轴力出现最大值,为118 00 kN,弯矩于第1次注浆时在B2测点出现最大值,为580 kN·m。4)5~12环管片内力逐渐趋于稳定,轴力稳定在4 500~5 000 kN,弯矩稳定在-200~200 kN·m。5)整体来看,管片内力受注浆压力的影响范围在2~5环最为显著,此阶段内力随着注浆压力的增大而增大,趋于稳定后管片处于轴力较大而弯矩较小的状态,整体较为安全[11]。

图12 环向弯矩变化曲线(东线451环)

4.2 顶推力对管片轴力的影响分析

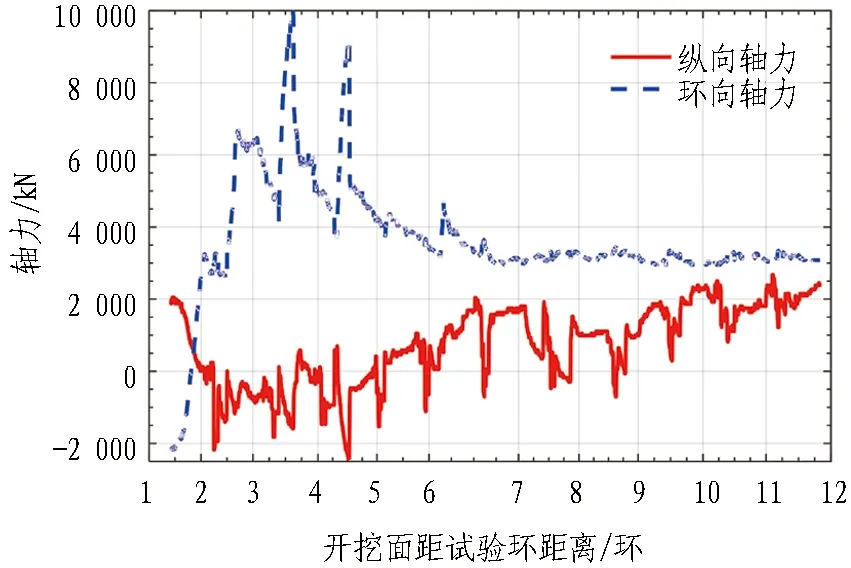

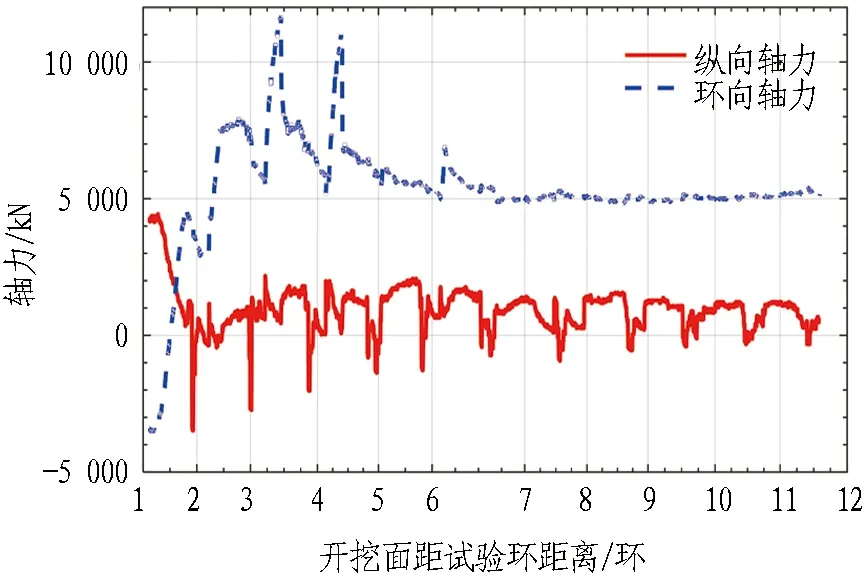

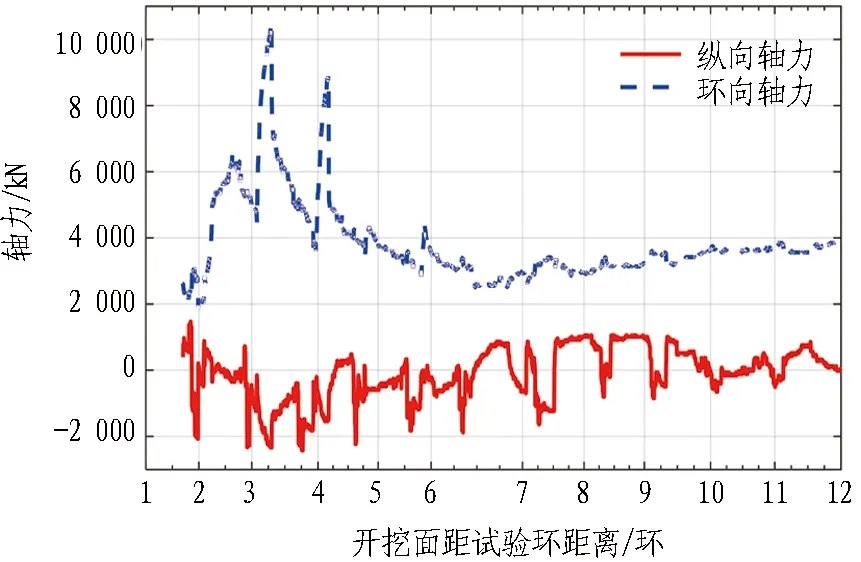

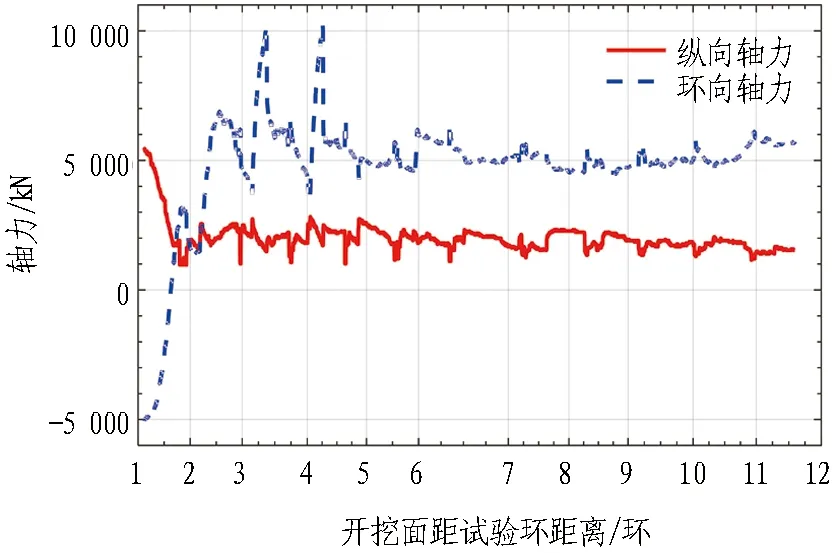

盾构顶推力对管片轴力的影响主要通过对管片纵向受力的作用来实现,为使结果更加直观,将管片环向受力和纵向受力置于同一图中进行分析,如图13—16所示。

图13 L1分块轴力变化曲线(东线451环)

结合图7和图13—16可得: 1)脱环(1环)前管片结构位于盾壳内,环向基本不受荷载,纵向受到顶推油缸顶推力作用,此时管片纵向受压、环向受拉。具体来看: L1分块轴力最大值为-2 000 kN,纵向受力最大值为2 000 kN;L2分块轴力最大值为-4 000 kN,纵向受力最大值为4 000 kN; B2分块由于现场测试原因前段数据缺失,但仍可以看出管片纵向受力由正变负的趋势;B4分块轴力最大值为-5 000 kN,纵向受力最大值为5 500 kN。整体来看,管片轴力量值与纵向受力基本相同,符号相反,说明脱环前顶推力对管片轴力的变化起主导因素[12]。

图14 L2分块轴力变化曲线(东线451环)

图15 B2分块轴力变化曲线(东线451环)

图16 B4分块轴力变化曲线(东线451环)

2)脱环(1~2环)后管片受地层水土压力作用,纵向由受压变为受拉,量值为负,环向由受拉变为受压,量值为正。同时可以发现,在盾构停机拼装时,纵向轴力量值达到最大,而在推进时,量值相对较小。此阶段L1分块轴力由-2 000 kN变为3 500 kN,纵向受力由2 000 kN变为-2 000 kN;L2分块轴力由-4 000 kN变为4 800 kN,纵向受力由4 000 kN变为3 800 kN;B2分块轴力为2 500 kN,纵向受力为-2 000 kN;B4分块轴力由-5 000 kN变为3 000 kN,纵向受力由5 500 kN变为1 000 kN。整体来看,此阶段管片轴力和纵向受力出现反向变化趋势,这是由于管片脱出盾尾,受到地层作用,环向受力逐渐占据主导地位,同时对纵向受力产生负向影响。

3)2~5环经历3次注浆,环向受力受注浆影响极为显著,纵向受力在盾构推进期间趋近于0或量值较小。L1分块轴力最大值为10 000 kN,纵向轴力为 -2 200 kN;L2分块环向轴力最大值约为12 000 kN,纵向轴力在第3环拼装期间出现极大值,约为-2 900 kN,在第4环推进期间,纵向受到的顶推力约为1 600 kN,纵向受力量值约为1 800 kN;B2分块环向轴力最大值约为10 500 kN,纵向轴力在第3环拼装期间出现极大值,约为-2 300 kN,在第4环推进期间,纵向受到的顶推力约为1 600 kN,纵向受力量值为-2 000~0 kN; B4分块环向轴力最大值约为10 000 kN,纵向轴力在第3环拼装期间出现极小值,约为1 000 kN,在第4环推进期间,纵向受到的顶推力约为1 900 kN,纵向受力量值约为2 000 kN。以上数据说明此阶段各分块轴力同时达到最大值,顶推力与环向受力产生的影响存在相互抵消的作用。反之,在停机拼装阶段纵向受力出现负值。同理,环向受力受到由于盾构推进产生的纵向受力的影响[13]。

4)5环之后,环向轴力逐渐减小并趋于稳定。L1分块在6~7环间出现微小波动,最终稳定值约为3 700 kN;纵向轴力逐渐趋于受压,在推进阶段约为2 000 kN,在停机拼装阶段趋近于0。L2分块轴力最终稳定值约为5 000 kN;纵向轴力逐渐趋于受压,在推进阶段约为1 500 kN,在停机拼装阶段趋近于0。B2分块轴力最终稳定值约为3 800 kN;纵向轴力逐渐趋于受压,在推进阶段约为1 000 kN,在停机拼装阶段趋近于0。B4分块轴力最终稳定值约为5 000 kN;纵向轴力波动逐渐减小,在推进阶段约为2 500 kN,在停机拼装阶段约为1 000 kN。

5)整体而言,环向受力在脱环前受到顶推力作用较为明显,在脱环后由于注浆作用,顶推力能够抵消一部分由于环向受压而产生的纵向受拉,反之顶推力抵消了部分由于注浆产生的环向受力。总体来看,在脱环和前3次注浆过程中,顶推力对环向轴力的影响是有益于管片结构的。

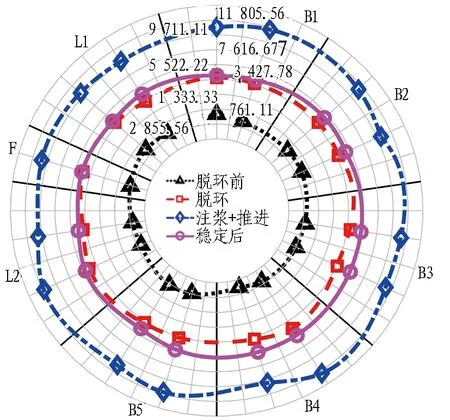

4.3 管片受力沿环向分布

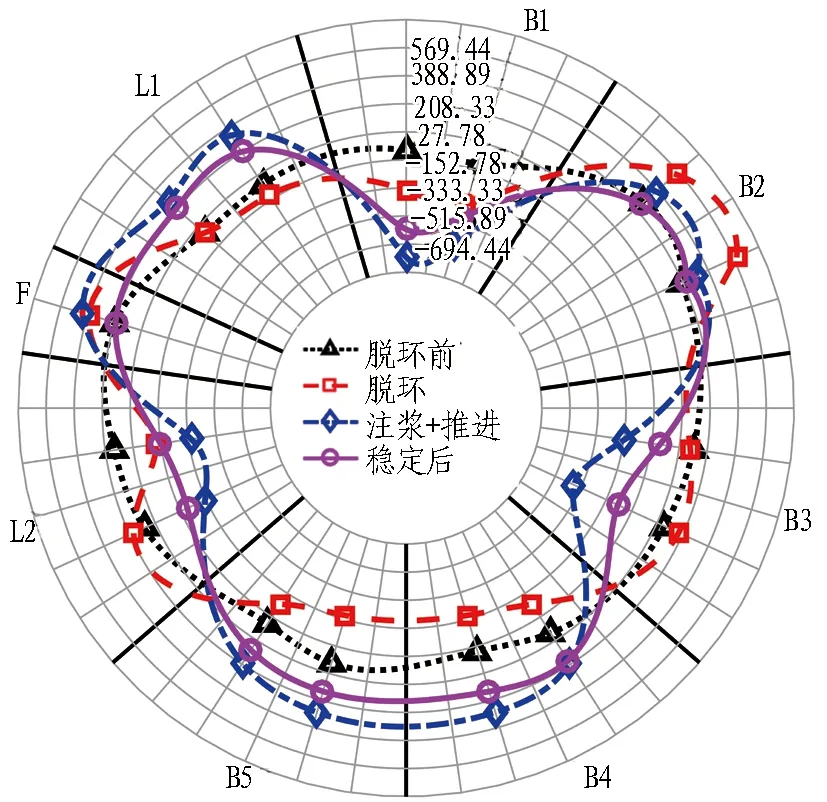

综合前文所述,选取脱环前、脱环后未推进、注浆+推进、稳定后4个节点,截取内力数据,绘制管片内力沿环向分布图,如图17和图18所示。

图17 轴力沿环向分布图(单位: kN)

图18 弯矩沿环向分布图(单位: kN·m)

由图17可知: 1)脱环前轴力由于泊松比原理,间接受到顶推力的影响,此时处于受拉状态,平均量值约为 -2 500 kN; 2)脱环后环向轴力变为受压,平均量值约为4 500 kN,此时环向受力只受到地层水土压力的影响; 3)脱环后注浆+推进过程环向轴力主要受到地层水土压力、注浆压力的作用,平均量值约为10 000 kN,同时,环向轴力间接受到由于顶推力作用引起的受拉,但由于影响较小,数据无法完全体现; 4)稳定后轴力量值约为4 500 kN,与脱环后的结果相近,量值较小,较为安全[14]。

结合图7和图8及图17和图18可知: 1)脱环前管片结构除受到自重作用外,仅受到顶推力作用,此时整体弯矩量值较小,沿环向分布较为平滑; 2)脱环后管片结构受到水土压力、顶推力的综合影响,环向弯矩主要受到地层水土压力的影响,此时管片环向表现为上下外侧受压、左右外侧受拉,管片整体有被压平的趋势[7]; 3)注浆和推进过程中,管片环向受力达到最大,管片处于环向紧固状态,表现为顶部、拱顶两侧内侧受拉,拱底、拱顶两侧外侧受拉; 4)稳定后弯矩环向分布与注浆时类似,但量值有所减小,分布较注浆时更为平滑[15]。

5 结论与建议

1)本文综合分析同步注浆压力与顶推力对管片内力的联合影响,相较以往研究更加客观全面地反映了施工期间管片内力的变化规律。

2)管片脱出盾尾前,仅受到自重和顶推力的作用,此时在顶推力的作用下,管片纵向受力在2 000~5 000 kN波动,导致管片轴力在-5 000~2 000 kN、弯矩量值在-200~200 kN·m波动,证明脱环前顶推力对管片受力起主导作用。

3)脱环后同步注浆压力对管片受力影响较大,且主要通过对环外地层水压力的作用实现对管片内力的影响,脱环后前3次注浆时,内力出现跳跃。其中在3~4环间(第2次注浆期间)内力出现最大值,轴力最大值为13 800 kN(L2测点),弯矩最大值为420 kN·m(L1测点)。整体来看,此阶段轴力大、弯矩小,管片受力较为安全。

4)脱环后,在顶推力作用下,管片纵向受力在-2 000~2 000 kN波动,通过对比纵向受力与内力可知,此时管片内力受到纵向顶推力的影响较小。

5)结合环向轴力和纵向轴力以及脱环、注浆、推进3个主要影响因素,可得管片结构在盾构推进阶段同时受到3种因素的作用,管片处于三向受压状态,此时管片较为安全。基于此结论,施工中应尽可能减少拼装作业时间,使管片处于三向受压状态。