桁架式半潜平台甲板下定滑轮安装工艺

2021-02-24张子良杨风艳宋广兴

张子良, 杨风艳, 宫 晨, 王 娟, 宋广兴

(海洋石油工程(青岛)有限公司,青岛 266520)

0 引 言

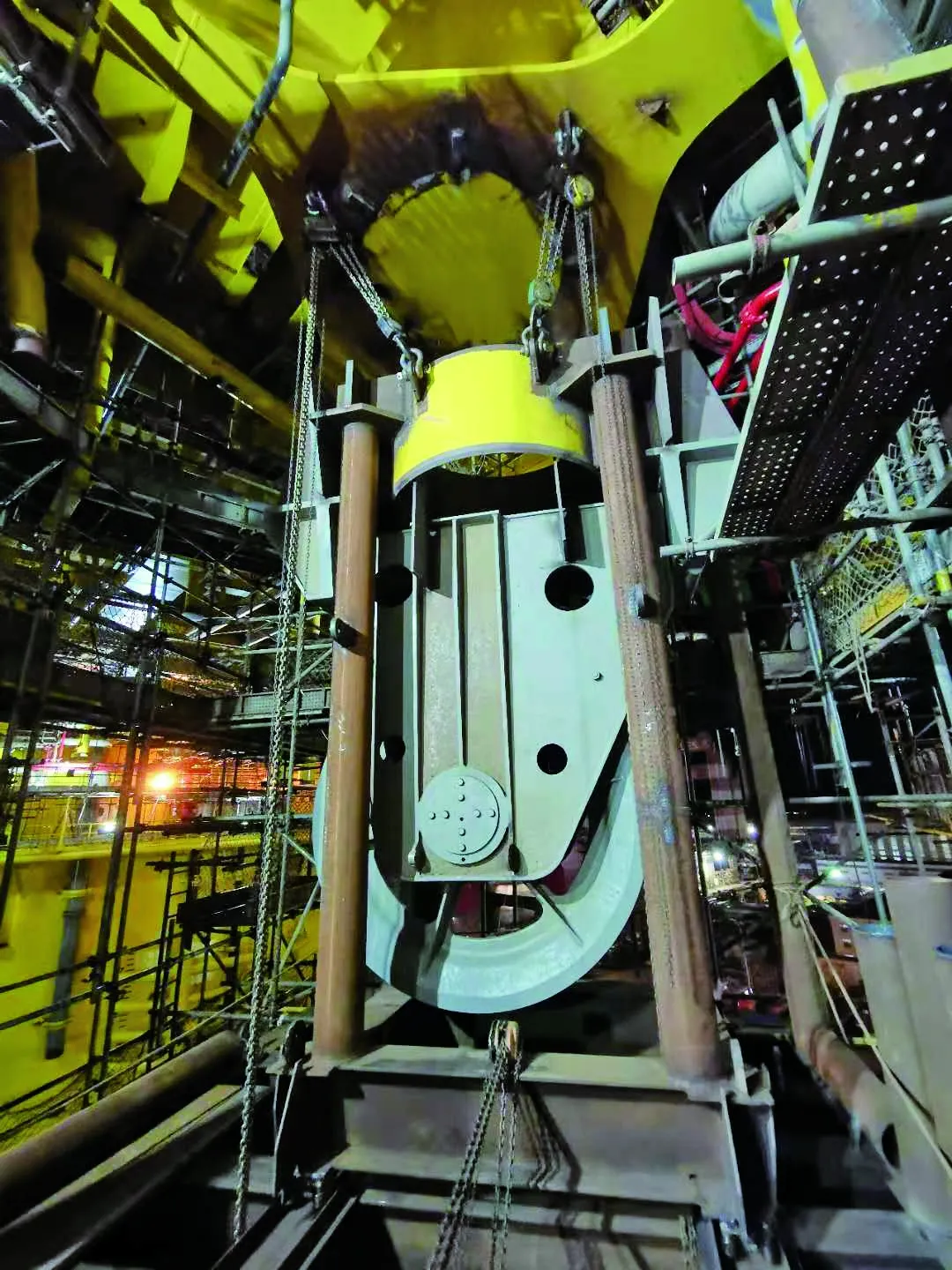

在陵水17-2桁架式半潜平台管线回接系统设计中,采用了技术成熟、抗疲劳效果良好的钢悬链线立管(steel catenary riser, SCR)作为水下生产设施与浮式系统之间关键的生产介质输送通道[1],其立管卡子接口及配套立管提升系统的调试安装在综合考虑桁架式半潜平台总装建造方式及合拢方式后,对用于提升钢悬链线立管的滑轮组安装造成了较大的难度[2]。对应滑轮组各个滑轮之间不仅要满足精准布置于立管卡子上方设计位置,还要满足钢丝绳合适的导向角度,滑轮同时也要具备充足的负载提升能力。

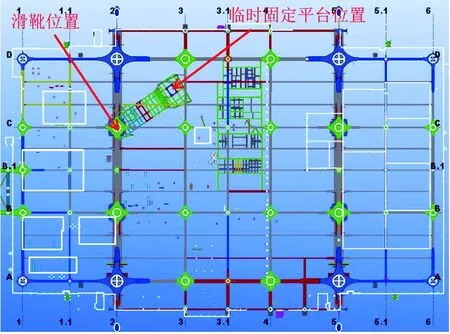

在陵水17-2桁架式半潜平台建造过程中,采用船体部分和桁架式上部组块部分分别建造并总装装船,而后泰山吊整体吊装组块与船体合拢的集成方式。基于上部组块总装及装船过程中结构的强度计算,装船滑靴设计布置在组块2轴与5轴立柱节点下方,其中位于C2轴位置的装船滑靴占据了用于提升组块下方立管的定滑轮安装位置,如图1所示。如果待组块与装船滑靴脱离并与船体合拢后再进行安装,将不得不从水面上提升定滑轮至就位位置,施工难度巨大,安装精度难以保证,同时高空长距离提升定滑轮存在着与组块下已安装的结构碰撞的问题,极大地增加了人员操作的风险。本文为解决该技术问题,提出滑移提升安装定滑轮的技术方案。设计了用于临时固定(见图2)与合拢后滑移提升定滑轮的工装结构,具体设计方案见下文阐述。

图1 滑靴与滑移工装相对位置Fig.1 Position of skid shoe and slid platform

图2 临时固定平台三维图Fig.2 Three dimensional chart of slid platform

1 安装工艺设计

1.1 工装设计

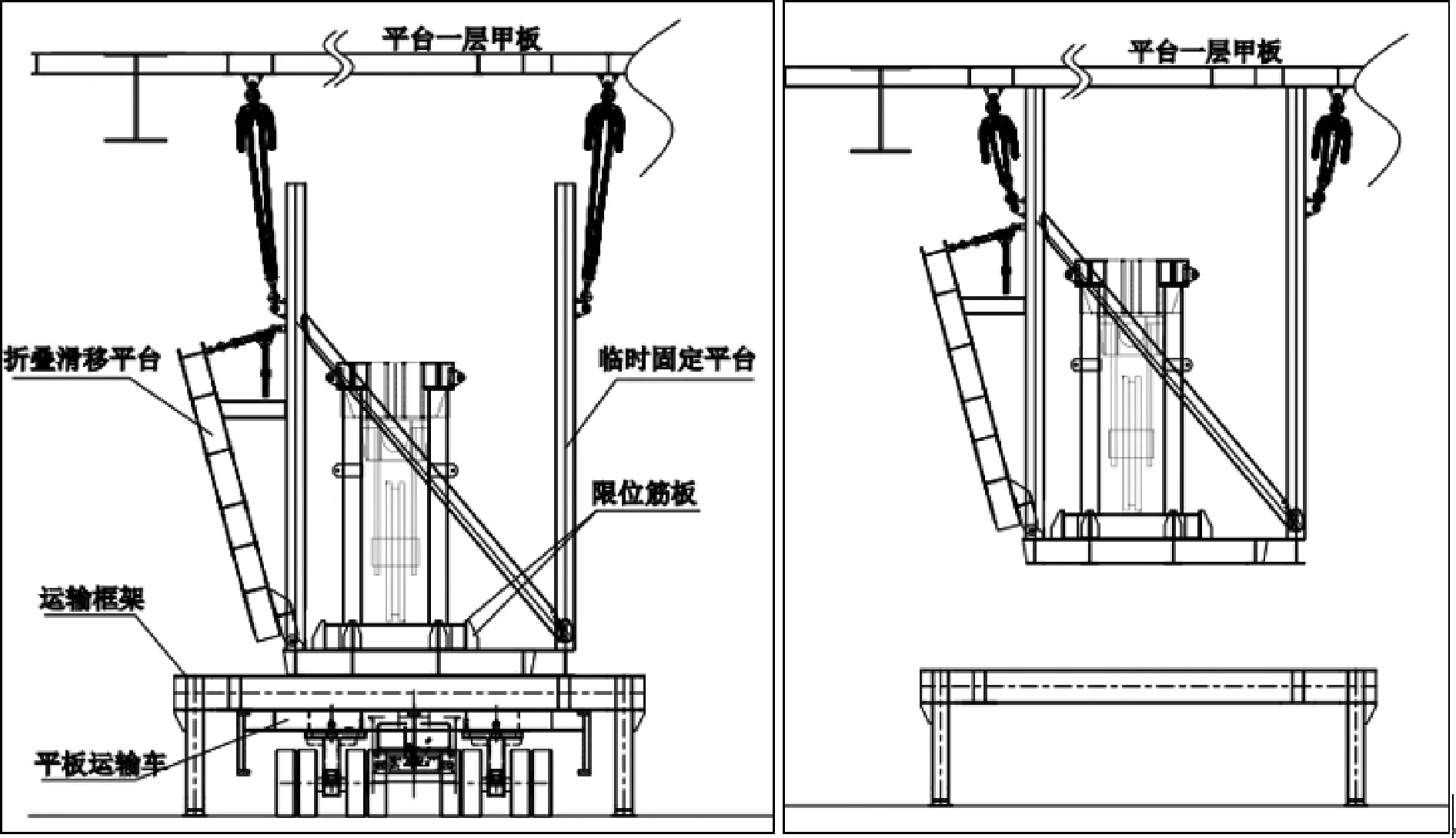

成功应用于陵水17-2桁架式半潜平台立管提升系统主定滑轮安装的工艺,其设计前提条件主要包含以下因素: ①桁架式半潜平台上部组块的总装建造高度为11.5 m,而一层甲板下3 m的高度内分布有管线,电气仪表部件及相关专业支架,如图2所示。②上部组块采用泰山吊整体吊装下放至船体集成的方式,陵水17-2桁架式半潜平台的上部模块总质量为15 534 t,目前能满足整体吊装集成要求的龙门吊为国内2万吨级泰山吊,泰山吊吊起组块后,将下部船体拖航至组块正下方,基于泰山吊吊装要求被吊物与下部合拢船体最小安全距离为5 m,在船体水平移动进入组块下方的过程中,组块一层甲板下悬挂的结构与半潜船体腿柱舱之间的距离不小于5 m,避免船体移动过程中干涉碰撞。同时为合拢预留出调整空间。③所安装定滑轮设备包含底座总计20 t,高度超过4 m,定滑轮就位位置与组块2轴呈23°的夹角。④在配套滑移提升的设备工具中,滚轮小车工作载荷需要考虑定滑轮及滑移工装的重量,手拉葫芦的额定工作载荷也要满足提升整个临时固定平台的重量,同时手拉葫芦提升工作链条有效长度要满足定滑轮就位提升高度的要求。

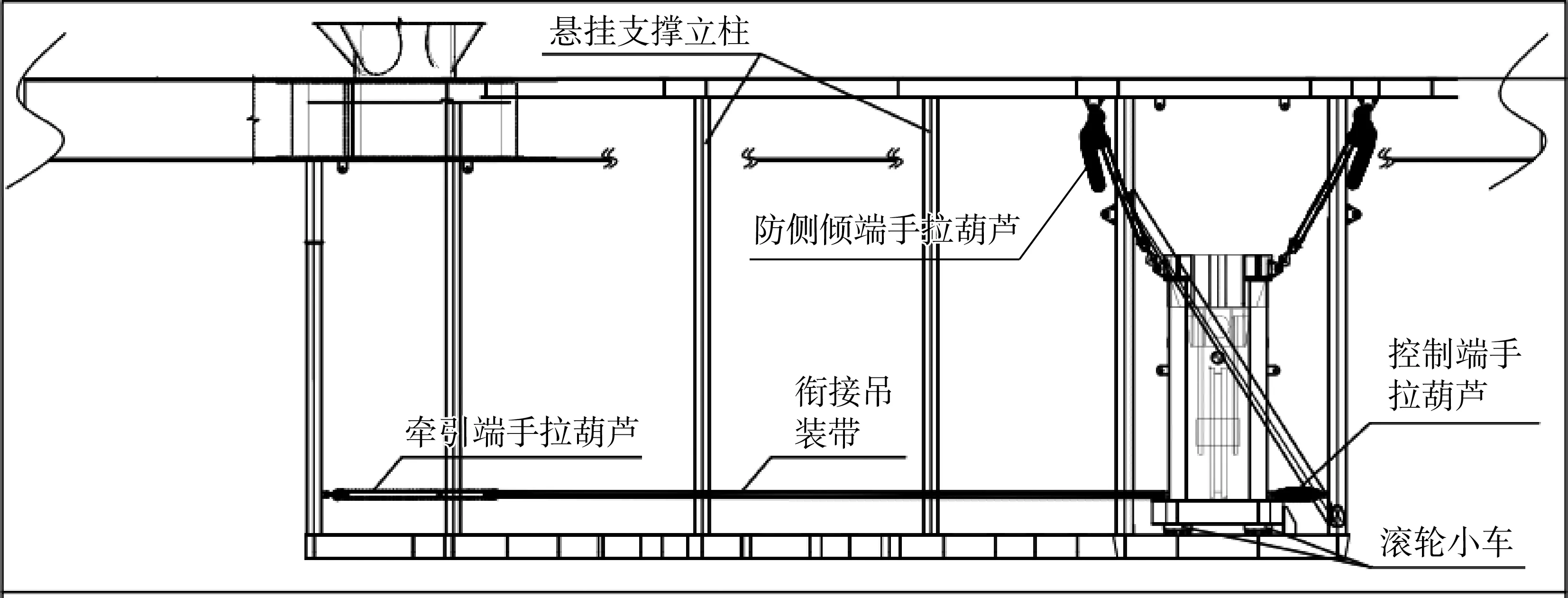

基于以上设计安装背景进行工装设计,将定滑轮安装的工装分为4个部分,分别如下: ①用于固定定滑轮并整体滑移提升的定滑轮滑移工装;滑移工装由底部型钢框架、四根支撑立柱、立柱盖板及十字花加强筋板组成;滑移工装4个支撑立柱外侧分别进行开槽贯通,开槽口尺寸满足可以插入板式吊点[3]、焊接板式吊点与立柱。②用于放置滑移工装及定滑轮的临时固定平台;临时就位平台由型钢框架、4根支撑立柱及立柱间拉筋、折叠合叶组成,如图3所示。③构成滑移路径及工人操作路径的滑移通道平台,该滑移平台分2部分,一个部分通过折叠设计与临时固定平台固定,滑移平台在折叠后其外沿需符合最小吊装合拢安全距离的要求。另一部分预制成整体提前固定在临时固定平台附近,这部分滑移平台在滑移前与折叠部分的滑移平台拼接在一起。④由多组手拉葫芦及布置于平台一层甲板下吊点和工装上的吊点组成的辅助滑移提升控制系统。

考虑平台吊装集成的最小安全碰撞距离,临时固定平台安装位置距离组块A轴水平方向大于5 m,同时为了保证定滑轮在滑移工装上放置的角度与安装角度保持一致,避免提升后旋转定滑轮,对应措施是加长滑移平台,滑移工装行走距离由直线路径的6 m改变为14.5 m。另外,从定滑轮临时固定位置至就位位置这一斜直线路径的角度与距离确定后,还需在三维模型中检查是否具有焊接固定工装立柱空间的位置,尽量避开甲板下管线及电气仪表线路,最终筛选出满足强度要求同时没有干涉的悬挂支撑立柱的安装位置。

图3 滑移通道平台折叠部件设计及折叠过程示意图Fig.3 Design of folding parts and folding process of sliding path platform

1.2 工装安装流程

1.2.1 定滑轮固定与运输

定滑轮由制造厂家运输至总装场地时是呈水平状态放置于运输框架上的,运输至总装场地后安装定滑轮。通过定滑轮上的吊耳,将定滑轮吊装至高垫墩上焊接定滑轮底座及定滑轮底座上的吊点。而后利用定滑轮底座上的吊点进行吊装翻身后,定滑轮以直立状态嵌入滑移工装4根立柱中间,滑移工装立柱顶端的十字花筋板与底座焊接固定。然后将滑移工装吊装至临时操作平台上,焊接固定滑移工装上用于固定滑移工装与临时固定平台的限位筋板。

1.2.2 临时固定平台的安装

待折叠的滑移平台合叶与临时固定平台一侧的合叶经通过销轴连接。手拉葫芦连接待折叠的滑移平台和临时固定平台一侧立柱上的吊点,操作手拉葫芦手链,将滑移平台折叠至临时固定平台一侧,可折叠的滑移平台的长度及折叠角度的确定需要考虑避开甲板下的管线及支架,确保下放折叠滑移平台的过程中滑移平台外边缘不碰撞管线支架。然后使用液压平板运输车将临时固定平台运输至场地建造的桁架式半潜平台上部模块甲板下,如图4所示。通过Navisworks三维模型模拟出甲板下用于提升临时固定平台的吊点位置,进行焊接,同时检查手拉葫芦与吊点连接后手拉葫芦链条与管线的干涉情况。确认无干涉后,操作手拉葫芦手链条将临时固定平台提升直至立柱与上部模块梁下翼缘接触,对立柱及下翼缘接触位置进行焊接固定。临时固定平台悬挂固定在桁架式半潜平台的上部模块一层甲板下方。

图4 临时固定平台提升过程示意图Fig.4 Promotion process of temporary fixed platform

1.2.3 滑移平台拼接及轨道布设

桁架式半潜平台上部组块与船体集成后,下放折叠的滑移平台,合叶端口处的型钢T形口插入临时固定平台的型钢框架内焊接,同时下放提前布置于临时固定平台附件的剩余的滑移平台部分,与折叠的滑移平台拼接,然后安装滑移平台两侧的支撑立柱。在滑移平台中间两根型钢上安装槽钢轨道。

1.3 定滑轮滑移提升安装

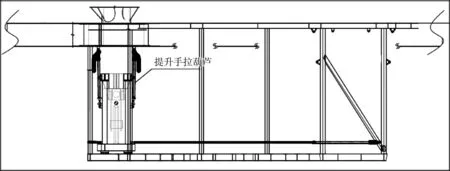

定滑轮的安装总体包括预提升,布置滚轮小车,滑移,就位提升4个主要节点。如图5(a)~图5(e)所示,具体步骤如下: ①预先布置在甲板下的吊点和定滑轮底座上的吊点通过手拉葫芦连接,切割滑移工装的限位筋板,操作手拉葫芦手链,将滑移工装预提升200 mm,留出放置滚轮小车的空间,滚轮小车高度为180 mm,放置滚轮小车在滑移工装上的槽钢轨道内,4个滚轮小车位置分别位于4根滑移工装立柱下方。②下放滑移工装至滚轮小车上,直至滚轮小车承担滑移工装及定滑轮的全部重量。③滑移工装框架上的吊点与滑移平台立柱上的吊点通过手拉葫芦连接,作为牵引端向前水平拖拉滑移工装,后端滑移工装型钢框架上的吊点同样连接手拉葫芦至临时固定平台立柱位置焊接的吊点上,作为控制端控制滑移过程的速度。滑移工装移动到相应位置时,定滑轮底座与甲板下的吊点通过手拉葫芦连接,维持手拉葫芦在轻微张紧的状态,作为防止滑移工装侧倾的保护手段,三处手拉葫芦协同配合直至定滑轮滑移至就位位置立柱节点下方。④将甲板下节点板周围的4个吊点与滑移工装立柱的4个插入板吊点通过手拉葫芦连接,提升滑移工装直至定滑轮底座与节点板接触,微调定滑轮角度,将定滑轮底座与立柱下节点板焊接固定,如图6所示。⑤切割滑移工装与定滑轮底座之间连接十字花筋板,滑移工装与定滑轮主体分离,通过手拉葫芦下放滑移工装至平台上,定滑轮安装完成。

(a) 滑移过程1

(b) 滑移过程2

(c) 滑移过程3

(d) 提升定滑轮

(e) 下放滑移工装

(a) 滑移工装牵引至就位节点下 (a) Movement of sliding platform to the position

(b) 定滑轮提升到位

1.4 工装强度校核

1.4.1 滑移平台强度校核

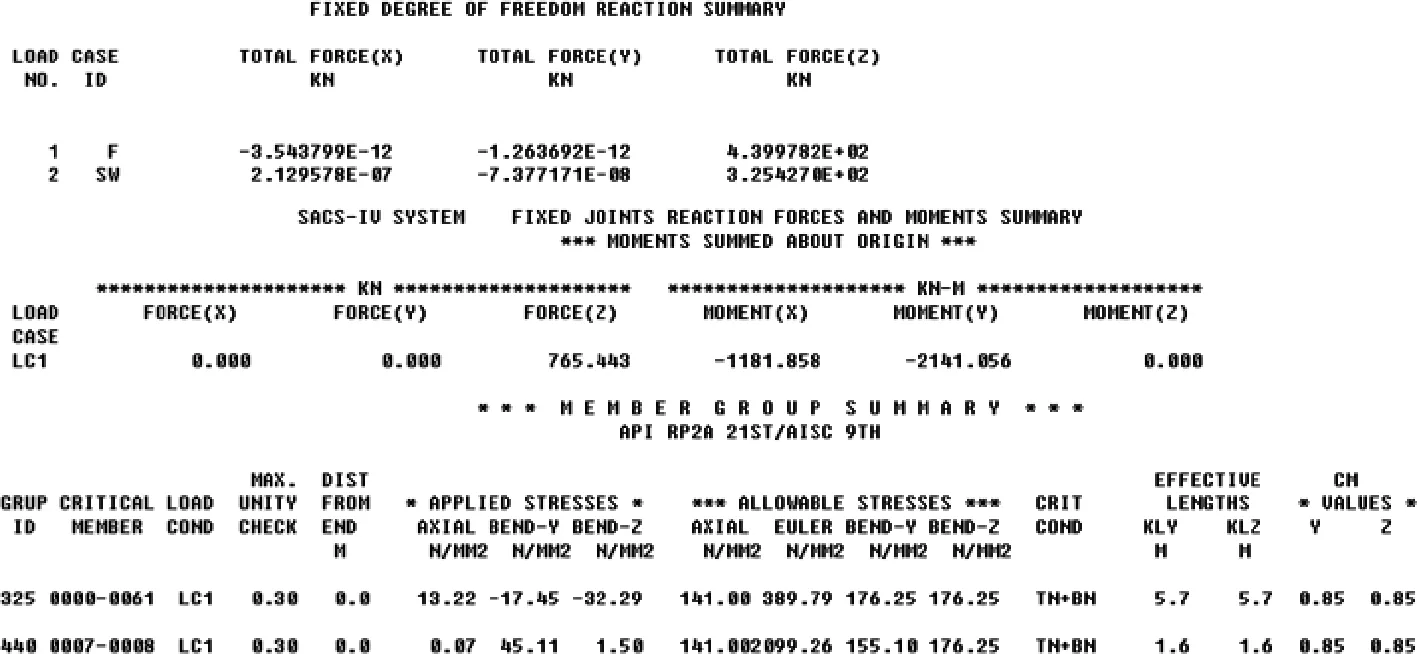

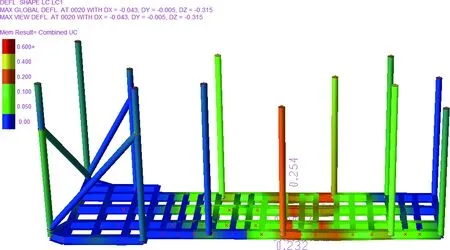

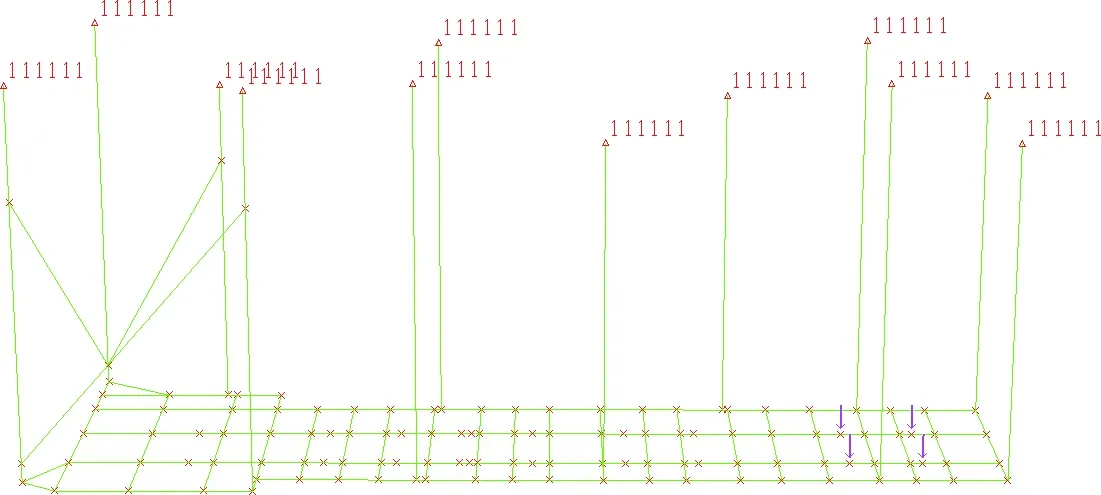

定滑轮及滑移工装从临时固定平台提升放置在滚轮小车上开始滑移,到滑移至定滑轮就位位置正下方的过程中,对滑移工装在不同位置时临时固定平台及滑移平台的立柱支撑强度及平台型钢框架强度。使用SACS软件建模,采用WSD AISC 13th/API 21st规范核算[4],滑移平台立柱规格为φ325×13的钢管;边界条件为立柱顶端全约束,如图7所示,计算构件的总体重量信息如表1所示。

图7 滑移平台SACS模型及约束条件Fig.7 SACS model and constrain condition of sliding platform

表1 结构总体重量信息Tab.1 Weight information of structure

计算工况选取了滑移工装在起始位置、中间位置、就位位置三处核算,需滑移部件总重为21.337 t,计算时采用2倍安全系数,即4个立柱分别对滑移平台施加向下的110 kN的力,对立柱及型钢框架强度进行检验,SACS软件中工况显示及最危险工况下主要构件类型的计算结果如图8所示。

计算结果立柱抗拉强度都在允许范围内,型钢框架的强度及变形均满足滑移施工的安全要求。不同位置运动过程中SACS计算结果如图9所示。

图8 主要构件类型的计算结果Fig.8 Calculation results of main component types

(a) 滑移工装初始位置工况 (a) Calculative condition of initial position of slip tooling

(b) 滑移工装初始位置计算UC云图 (b) Calculative UC chart of initial position of slip tooling

(c) 滑移工装中间位置工况 (c) Calculative condition of middle position of slip tooling

(d) 滑移工装中间计算UC云图 (d) Calculative UC chart of middle position of slip tooling

(e) 滑移工装就位位置工况 (e) Calculative condition of final position of slip tooling

(f) 滑移工装就位位置计算UC云图 (f) Calculative UC chart of final position of slip tooling

1.4.2 提升板式吊点强度校核

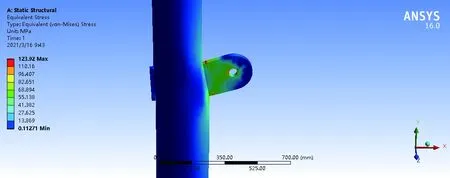

对于框架类结构通常设计采用直接将板式吊点焊接与立柱管壁,而本文中的滑移工装所采用的是将板式吊点主板插入立柱中,通过有限元软件ANSYS Workbench软件应用von-Mises法[5]分别对直接焊接板式吊点与开槽后焊接插入式的板式吊点进行计算,发现在立柱管直接焊接板式吊点立柱管局部达到768.4 MPa,如图10(a)所示,不符合强度要求。而采用插入式板式吊点其最大应力只有123.92 MPa,如图10(b)所示,因此方案中选用开槽焊接板式吊点的方案满足滑移工装提升强度要求。

(a) 直接焊接板式吊点计算应力云图

(b) 焊接贯穿式板式吊点计算应力云图

2 优化设计

本工艺方法相较于传统设备侧装方案,主要有3处亮点设计: ①优化安装工艺所需的提升吊点设计,对立柱规格和板厚要求更低,同时提升负载能力更强[6]。②扩展了转轴式平台安装技术的应用范围,创新应用于超高空设备滑移平台固定中,降低甲板下滑移平台安装和对接难度。③未来应用可根据实际设备位置和安装角度进行调整,可满足更高的安装高度,更长的滑移距离的设备安装,此工艺具有可推广应用的潜质。

3 结 语

本文所述超高空定滑轮滑移提升安装工艺为国内独创的距水面60 m以上大型设备的甲板下安装工艺,并已首次成功应用于陵水17-2桁架式半潜平台定滑轮设备安装中。工艺具有保障桁架式半潜平台合拢建造的完整性及流畅性,对平台一体化调试管线电缆破坏小,解除对所需安装定滑轮的尺寸及重量要求限制,保证了大型设备安装的精确度及安全性等优势,极大地提高了工效,同时为国内超高空水面上长距离水平滑移提升安装大型设备组件提供了可借鉴的技术工艺及施工经验。