基于均匀设计法的高比转速离心风机研究

2021-02-23梁一凡赛庆毅

梁一凡, 赛庆毅, 王 玄

(上海理工大学 能源与动力学院,上海 200082)

0 引 言

离心式风机是一种广泛运用的能耗设备,特别是在水泥、钢铁、火电、石化等领域的大型离心风机,数量多、单机功率大,仅仅是提高1%的效率也可以获得非常可观的经济效益和社会效益[1]。叶轮是风机的核心部件,其性能将直接影响整机性能。对叶轮内部流动进行分析和研究,剖析其流动特性和损失机理,依此进行设计改良可以极大地降低风机能耗。目前对于离心叶轮,国内外已经取得了显著的成果[2-10];而对于高比转速离心叶轮的研究,则多停留在工程领域上。庞海宇等[11]在3-108 离心风机样机的基础上进行了两次优化设计,总结出大流量条件下应尽量改善蜗壳与进风口的损失;李轩[12]通过试验与数值计算相结合的方法对高比转速离心风机叶型进行了研究,结果表明在大流量工况下,具有板型叶片的高比转速离心风机性能优于翼型叶片的高比转速离心风机性能。

这些风机处于高比转速工况运行的原因,一是风机设计入口温度与现场实际温度有一定差异;二是风机选型过程中对管网阻力考虑余量较大,导致配用风机压力远大于管网系统压力,实际运行时偏向大流量工况。风机现场运行工况参数处于较高比转速,按风机类型划分宜选用混流风机,但混流风机结构上将电机内置,现场输送的高温气体以及其中包含的粉尘会对电机运转带来一定的威胁和损害。基于安全可靠性与经济性考量,混流风机不适合在以上系统中较为恶劣的工况下使用,因此只能选用离心风机。

本文所提出的高比转速离心风机研究,是基于比转速为79的离心风机模型,针对风机运行于流量偏大、压力偏低的高比转速工况,在主体结构不变,只改变叶轮几何结构:轮径比、宽径比、进出口安装角、叶片数,通过均匀设计法耦合这些叶轮性能参数,得到更适合于高比转速工况区间(90~120及以上)运行的叶轮模型,整机运行效率较常用风机模型更高。

1 数值模拟

1.1 基础模型建立

研究所采用的比转速为79的离心风机基本参数为叶轮进口宽度175 mm,出口宽度125 mm,叶片数16,转速1 450 r·min-1,叶轮外径为500 mm,进口安装角为22.37°,出口安装角为38.73°,理论流量系数为0.26,理论全压系数为0.43。

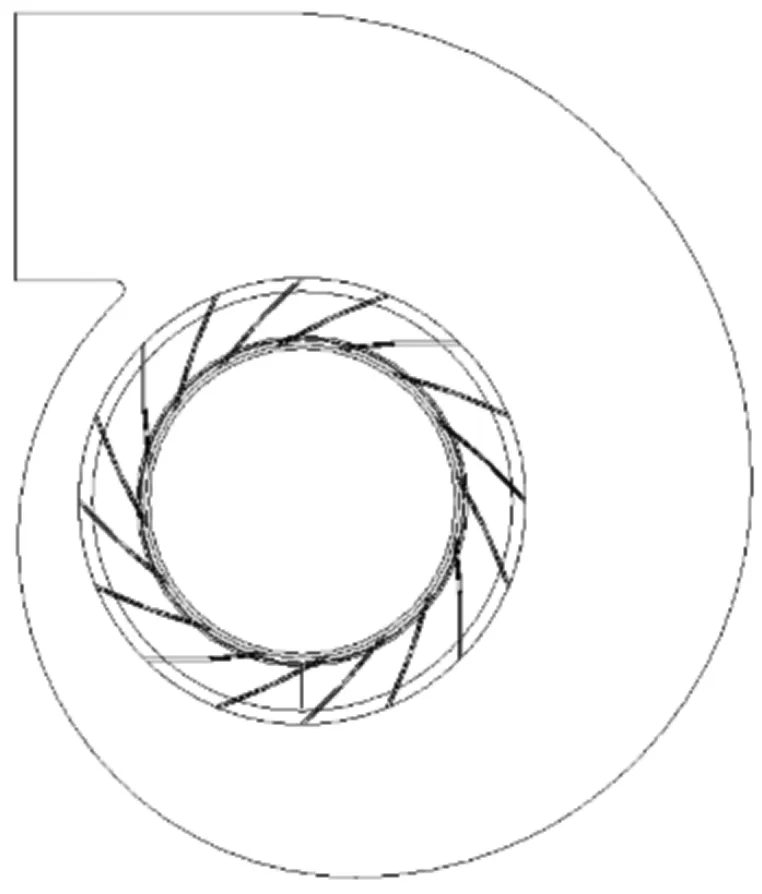

采用ProE软件进行三维建模,得到包含蜗壳、叶轮、集流器在内的整机模型,然后对实体域模型进行布尔运算,得到对应的流体域(图1)。对于各模块特别是叶轮区域采用统一的接口定义,新叶轮就可以共用其他模块。

图1 风机模型图Fig. 1 Diagram of fan model

1.2 网格划分

利用ICEM-CFD软件划分网格。采用四面体非结构化网格,近壁面网格进行加密处理。根据网格无关性验证的结果并综合考虑计算资源,最终选定网格总数为500万左右,其中叶轮约为200万网格,蜗壳以及延长段约200万网格,集流器及进口延长段为100万网格,如图2所示。

图2 风机整体网格图Fig. 2 Diagram of fan model grid

1.3 控制方程选择

利用FLUENT软件对原型机以及均匀设计得到的新叶轮模型进行三维不可压缩定常流动计算,采用RNG k-ε湍流模型求解N-S方程。压力-速度耦合采用SIMPLE算法,压力项为标准离散格式,能量项及湍流耗散、湍流动能项均为二阶迎风格式,近壁面采用标准壁面函数。

1.4 边界条件

定义叶轮区域为Moving Reference Frame动参考系模型[12],叶轮绕Z轴旋转,其他为静区域。定义所有压力面及吸力面为Moving Wall,运动方式为旋转跟随运动。入口为流量入口,出口设置为自由出口。当数值计算的残差小于10-4,效率变化率小于0.01%时,认为计算收敛[13]。

1.5 数值模拟验证

根据本文研究内容,主要对最佳工况区域及高比转速工况点进行数值模拟计算,并绘出性能曲线如图3所示。

图3 理论-模拟性能曲线对比图Fig. 3 Diagram of theoretical-analog performance curve

由图3可以看出:模拟值与理论值趋势相同,差距均小于5%,可以认为模型的数值模拟是可靠的。

2 均匀设计法

均匀设计法是在正交设计法的基础上,舍弃了整齐可比的要求,通过提高试验点“均匀分散”,使试验点具有更好的代表性。在多因素多水平的情况下,用较少的试验次数也能得到较好的结果[14]。

2.1 试验因素与试验方案

本文试验因素为宽径比A、出口安装角B、轮径比C以及叶片数D等4个因素,由于本次试验包含5水平,因此将常用的均匀设计表中可使用5水平的设计表对应的均匀度偏差记录在表1中。在水平数量符合条件的前提下,选取偏差值最小的试验表作为本次均匀试验方案。

表1 可使用5水平的均匀设计表Table 1 Five level uniform design table

表2 均匀设计法各试验排列及结果Table 2 Uniform design method test arrangement and results

2.2 均匀设计法结果分析

由于均匀设计表不具备整齐可比性,对于试验的结果没有办法使用方差分析,通常采用直观分析法和回归分析法。

直观分析法:直接根据各试验结果,以比转速100左右静压效率为目标,挑选出效率较高的一组或几组结果。从表2中,试验1的静压效率较其他组合明显偏高,效果非常明显,因此取试验1叶轮组合为优化结果并对其分析是合理的。

回归分析法:风机静压效率的大小在各个因素中不是单独作用的,而是在互相影响、共同作用下影响试验指标的。根据多元线性回归分析模型:

利用最小二乘法获得各系数与常数项通式,则有:

对其进行显著性检验,得到方差分析表3。

表3 方差分析表Table 3 Variance analysis table

由方差分析表可知,即轮径比在15组试验中对静压效率影响较为显著。

3 结果与分析

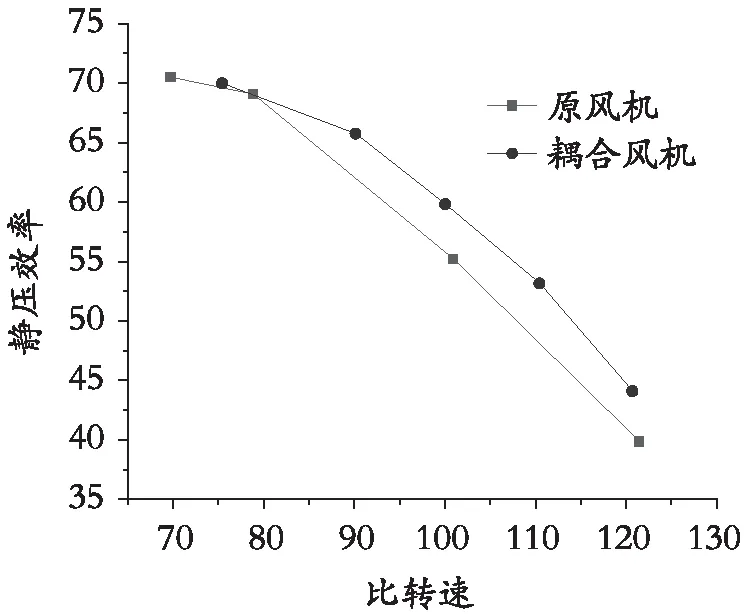

根据均匀设计的结果及分析,选择实验为最终耦合结果。相较于原模型,耦合风机宽径比放大至1.03倍,出口安装角为42°,轮径比较原型放大至1.06倍,叶片数为10。图4为叶轮优化前后的比转速-静压效率曲线。耦合风机在高比转速工况下静压效率得到了极为明显的提高。特别是比转速在90以上的工况下,较原风机静压效率平均提高了4%,达到了优化的目的。

图4 优化前后比转速-静压效率曲线Fig. 4 Diagram of specific speed & static-pressure efficiency before and after optimization

图5中工况比转速大致处于120左右,此时流量很大,风机内部流场极为混乱。从图5(a),图5(b)两图中可知,耦合风机的旋涡强度明显降低,流场分布趋于均匀,抑制了漩涡造成的能量损失;漩涡中心下移,50%叶高以上部分叶轮出口阻塞,造成一定的流动损失。由图5(b),原风机靠近底盘侧存在一个较小的漩涡,虽然该漩涡造成的能量损失低于大漩涡,但其与大漩涡互相作用导致的能量损失是不可忽视的;耦合后的风机底盘处漩涡消失,大漩涡强度降低,能量损失大大减小。

(a) 耦合风机

(b) 原风机图5 叶轮优化前后子午面全压-流线图Fig. 5 Full-pressure & streamline of optimized and initial meridian surface of impeller

图6为优化前后,中等叶高处界面的动压、总压云图。在图6(d)的A位置有一个压力相对较低的区域,并且延伸到接近蜗壳出口的位置,这是由于蜗壳沿流动方向的扩压作用引起的二次流导致的[16],导致了一定程度的流动损失。而耦合风机压力梯度更合理,通流能力更好,流动损失少。耦合风机叶片数Z从16片减少到了10片,虽然叶片数减少减弱了叶轮做功能力,但是在高比转速工况下,因为流量较大,会带来极大的摩擦损失。适当地减少叶片数可以使风机在保证叶轮一定做功能力的基础上减少摩擦损失,通流能力提升。试验一中优化时将出口安装角增大了2°,同样在一定程度上导致了内部流场更为混乱,但同时也使叶片间流道更为开阔,避免了大流量工况下流体在叶轮流道内阻塞,弥补了出口安装角增大带来的损失。

(a) 耦合风机动压(优化前)

(c) 耦合风机动压(优化后)

4 结 论

本文以某比转速为79离心风机作为研究对象,采用FLUENT软件进行数值模拟,结合均匀设计法对离心叶轮进行优化,结果表明:

通过均匀设计法耦合叶轮结构参数,宽径比取1.03倍基础模型宽径比,轮径比取1.06倍基础模型轮径比,出口安装角为42°,叶片数调整为10片。该设计法改善了离心叶轮在高比转速工况区间由于流量增大所导致的流动损失、摩擦损失,以及漩涡互相叠加导致的能量损失;进一步提高了离心叶轮的通流能力,高比转速区间静压效率平均提升了4%。

致谢:感谢赛老师在课题进行过程中的悉心教导。