浅谈超高层核心筒纵向钢筋与工具式模板对拉螺杆碰撞的措施与优化

2021-02-22成传林黄云鹤上海建浩工程顾问有限公司上海200030

鲁 悦,陶 炜,成传林,黄云鹤(上海建浩工程顾问有限公司, 上海 200030)

0 引 言

我国的爬模施工技术经过数十年的摸索与改进获得了飞速的发展,如今广泛运用于高层及超高层建筑的核心筒、桥墩等重要工程。然而液压爬模体系中的模板装置均采用钢模板与其他模板组合,以此来保证模板刚度需求,但由于钢模板的吸附力小,传递力的不均匀性,自重大,同时在爬模爬升过程中钢模板上的对拉螺杆容易与剪力墙墙体纵向钢筋发生碰撞,为施工便利,现场工人易将该位置的纵向钢筋割断,从而导致该部位的剪力墙钢筋被大面积割断。从结构安全角度考虑,纵向钢筋对力的传递起着至关重要的作用,因此有效解决纵向钢筋与钢模板对拉螺杆碰撞问题可进一步保证现场施工质量,加快核心筒区域的施工进度,也为解决其他工具式模板的对拉螺杆与纵向钢筋碰撞问题提供较好的参考,具有重要的工程实用价值。

1 工程背景

某工程项目主要由塔楼(56层)、裙房(4层)和地下室组成,用地面积为9 584 m2。塔楼的结构类型为钢框架核心筒结构,裙房的结构形式为框架结构。塔楼16层、24层、40层三个避难层设有环带桁架,裙楼屋面有高8.01 m的钢结构构架,塔楼屋面具有高14.60 m的钢结构塔冠。核心筒外墙及部分内电梯井道采用液压爬模施工,标准层高为4.20 m,首层以上非标准层层高分别为5.05 m、4.00 m、5.50 m。核心筒墙体厚度随高度的增加逐渐缩小,外墙最大厚度为1 100 mm,内墙最大厚度为400 mm。

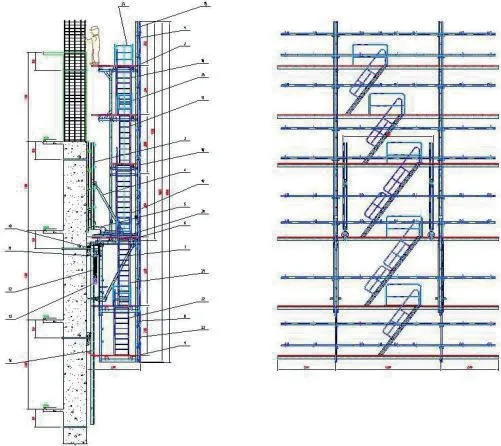

外墙液压爬模架布置于核心筒外墙,可带墙体一侧大模板一起爬升,平台宽2.3 m,架体总高16.1 m,可覆盖三个半层高,架体共有6层操作平台(见图1):上3层为绑筋操作平台,可借助此3层平台绑扎钢筋;中间2层为支模操作平台,可在此平台上完成合模、拆模、清理模板等工作;1层为爬升操作平台;最底层为拆卸清理维护平台。当墙体混凝土达到15 MPa要求后,先爬升液压爬模架,将液压爬模架爬升至上一层,此时借助退模机构将模板退690 mm,即可借助此空隙清理模板,并对上架体进行刚性连接,此时即可借助上2层操作平台绑扎墙体钢筋,JFYM100N型液压爬模架顶层平台施工限载为400 kg/m2,架体四角悬挑禁止堆料,机位间距5 m以上位置顶层平台限载为100 kg/m2。

图1 爬模架体立面图

该项目易发生钢模板对拉螺杆与纵向钢筋碰撞,进而产生钢筋割断的质量问题,间接阻碍了纵向钢筋力的传递,影响现场施工质量及安全。由此可见,钢筋割断问题有待解决,但该问题具有专一性,在所能检索到的文献中,国内对该问题的研究较少,缺乏类似可借鉴的工程解决措施,因此开展此类质量问题解决措施的研究具有重要意义。

2 碰撞原因分析

通过以往现场工程经验,结合BIM有效碰撞及ANASYS有限元模拟软件,分析了钢模板对拉螺杆与剪力墙纵向钢筋碰撞的主要原因,具体如下。

(1)在设计加工阶段,设计者仅依据相关规范要求对其尺寸进行合理设计,经一系列验算合格后,移交工厂加工,最终将已加工好的模板投入现场施工。在此类施工流水作业中,设计方作为结构设计者,加工厂作为生产者,现场则作为材料使用者,三者之间缺乏相互沟通与交流,导致现场存在的一系列问题均需通过业主联系设计修改,最终下发设计修改通知单后才可进行现场施工,因此设计方未能有效考虑到钢模板是否符合现场施工需求,而设计审核需要较长时间,无形之中消耗大量时间、人力、材料成本,加之绝大多数工程采用的是统一规格的钢模板,一定程度上给现场施工带来了麻烦。

(2)相对误差是影响其碰撞的重要因素。现场工人绑扎钢筋时出现的相对误差与钢模板吊装存在的相对误差相结合,造成最终的累计误差值偏大,但相对误差是无法避免的,因此绝对误差和碰撞概率的降低值得进一步研究。

(3)在施工过程中,钢模板的垂直度及平整度控制难度大,且垂直度精度要求较高,在吊装作业时人工智能控制垂直度的方法不及电子技术设备管理控制精度准确。

(4)现场使用的钢模板仅留设一个孔口作为螺栓孔,在碰撞过程中无法采用其他应急措施解决钢筋割断问题,而钢筋割断问题又大大降低了施工的可操作性。

另外,在爬模爬升过程中,钢模板上需要层层清理并涂刷隔离剂,大面积拼装后容易产生较大拼缝,而根据以往的拼接口形式无法保证其安全及质量,可见钢模板的轻型化及安全化在吊装作业中至关重要。同时,钢模板之间的咬合力直接影响其安全性能,因此可间接改变钢模板间的拼接形式,减小拼缝,可靠的拼接才能保证拆模后的质量。

3 技术措施

传统意义上的技术措施可将碰撞区域的箍筋改为拉钩,底部加设“7字钩”,但该方法改变了结构的配筋率,其安全性不可获知。为了不改变原有配筋,有效节约企业设计部的回复时间,提高现场工人管理的实际操作性,现提出以下解决方法。

(1)在原设计规格的钢模板上距原螺栓孔约25 mm位置增加3个相同螺栓孔作为碰撞备用。

(2)螺栓孔采用并列形式,减小螺栓孔对钢模板截面的削弱力,避免螺栓发生应力集中而产生相互影响,同时,为了防止钢模板截面削弱过多,降低其承载能力,需要按照抗挤压和抗冲切强度相等原则确定螺栓孔排布的端距及边距。螺栓孔布置的端距保证钢模板不会被螺栓孔壁撕裂,满足GB 50017—2017《钢结构设计规范》中对端距的要求。

(3)在螺栓孔后加设1块长10 cm、宽5 cm、厚约4 mm的板,有效利用板件间的相对滑移,当最大滑移量达到螺栓杆与孔壁之间的间隙前,避免螺栓杆与孔壁产生接触,进而保证钢模板在浇筑混凝土时不会发生较大滑移及过度变形。

(4)为进一步保证钢模板吊装时的稳定性,加强钢模板间的咬合力,除起始钢模板外,其余均采用拇字型+内槽卡口式(如图2所示),提高咬合力,增强安全性和可靠性。

图2 钢模板开孔平面及剖面图

4 力学性能分析

结合REVIT模型及ANASYS有限元分析软件,将钢模板拆分为多个单元模型,对其相关性能进行模拟分析。通过计算对拉螺杆的受力情况发现,其抗剪强度、抗拉强度、抗滑移情况同钢模板的横向、竖向构件间距及其他支撑体系,均符合规范规定的要求。

若将钢模板等效于面板,根据GB/T 50214-2013《组合钢模板技术规范》,面板强度及挠度验算以单面板作为验算对象。其受力情况,如图3所示。

图3 钢模板受力简图

新浇混凝土对模板的侧压力标准值G4k=30.217 kN/m2;

倾倒混凝土时对垂直面模板荷载标准值Q3k=2 kN/m2;

承载能力极限状态设计值S承=0.9[1.3G4k+1.5Q3k]=0.9[1.3×30.127+1.5×2]=0.9×42.282=38.054 kN/m2;

线荷载q=0.95bS承=0.95×0.6×38.054=21.691 kN/m。

其中:b为单元面板宽度,取600 mm。

其中:Mmax为最不利弯矩设计值,取0.244 kN/mm2;W为面板截面抵抗矩;f为面板抗弯强度设计值。

对拉螺杆验算如下:

对拉螺杆型号为M20,轴向拉力设计值Ntb为38.2 kN;

对拉螺栓横向验算间距m=max[300,300/2+200]=350 mm;

对拉螺栓竖向验算间距n=300/2+150=300 mm;

对拉螺栓最大轴力设计值N=0.95 mnS承=0.95×0.35 ×0.3×38.054=3.796 kN<Ntb。

因此满足承载力要求。

5 结 语

本文提出利用抗滑移原理在钢模板上开设螺栓孔,结合REVIT模型、ANASYS有限元分析软件及现场工程经验,解决钢模板对拉螺杆与钢筋碰撞问题,同时可规避钢筋割断问题,间接优化模板装置,加快现场施工进度。其相关技术措施可为其他工具式模板及类似工程提供较好的研究参考,具有重要的工程实用价值。

在超高层建筑中,核心筒区域的纵向钢筋与模板对拉螺杆碰撞问题时有发生,本文提出的技术措施结构设计合理,确保不削弱钢模板的刚度的同时也符合绿色施工要求,经济实用,可在类似工程中推广应用。