轨道交通车辆风冷散热器传热优化研究

2021-02-22宋郭蒙王雄黄南陈燕平窦泽春吴智勇

宋郭蒙,王雄,黄南,陈燕平,窦泽春,吴智勇

(中车株洲电力机车研究所有限公司,湖南株洲,412000)

当前轨道交通大功率变流设备所使用的强迫风冷散热器中,多为在散热器基板一侧设肋(翅)片,另一侧安装功率器件的结构,即翅片散热器[1]。根据加工工艺的区别,翅片散热器也分为铲齿、嵌片、型材、焊接等类型[2−3]。翅片散热器结构简单,对运行条件的要求低,只需要风机、风道和散热器组合即可,且散热效果受环境影响小,因此,型材散热器具有性能稳定、质量小、故障点少、价格低等优点。

但是,当前在用的翅片散热器多为铝材质,受材料热导率限制,当功率器件的热损耗增大时,会出现以下问题:一是散热器进风侧和出风侧的热源区域会出现较大温差,散热器均温性变差;二是散热器的肋效率受热导率限制,单纯通过提高风速难以有效地降低散热器的温升[4]。当前在地铁逆变器等热损耗相对较低的设备上,国内的中车时代电气[5]、日本的东芝等公司均开发了热管散热器,即将热管蒸发段呈一定角度嵌入基板中,并在热管的其他部分安装散热片,以提高散热器翅片侧的换热效率。但热管散热器体积大,风阻较高,不适用于车内强迫冷却,一般只能将其悬挂在车外,通过车辆的走行风对其进行冷却,因此,其散热效果也受车速(走行风的风速)影响,应用范围有局限性[6]。对于车速更快、热损耗更高的城轨、动车等车辆,出于安全性和可靠性考虑,不适合使用车外悬挂的散热器,同时,传统的风冷散热器已难以满足日益严苛的散热要求,因此,需要对传统的风冷翅片散热器进行优化改造。

为解决上述问题,一方面,可提升散热器基板的均温性,降低基板上不同区域的温差,将功率器件的热量充分地传至散热器低温区域,在降低温升的同时,还可以提高低温区域翅片的效率,充分利用散热器各区域的散热片,从而提高整体散热效果。BORGMEYER 等[7−8]通过在散热器基板与翅片间增加热管以降低散热器整体热阻;LU等[9−10]结合实际案例研究了均温热管的设计策略;LERTSATITTHANAKORN等[11−12]研究了VC均温板与散热器的结合对散热器均温性的提升效果,并验证了微观结构对均温性的影响。结合上述研究可知:一方面,可通过在轨道交通车辆散热器上增加均温热管或VC均温板,来提升散热器基板的均温性,从而降低散热器的最高温度;另一方面,可以改善翅片的材质或结构,提升肋效率,从而提升散热器的散热能力,但是受材料热导率限制,单纯通过改变材质对提升肋效率的效果有限[13]。李居强等[14]发现,PCI(相变抑制)技术可以大幅提升散热片的当量热导率。因此可以将翅片结合PCI或相变冷却[15−16]等技术,提高翅片的当量热导率,从而实现散热效率的提升。

本文作者基于当前轨道交通车辆电气设备的工作平台,结合均温热管、VC 均温板、PCI、相变冷却等散热技术,分别对传统翅片散热器的翅片侧和热源侧进行优化改造,以提升其散热能力。通过对优化后的散热器和传统翅片散热器进行对比测试,总结各种优化方案的特性和适用范围,可为适应不同应用环境的强迫风冷散热器的设计提供参考。

1 传统翅片散热器及其测试平台

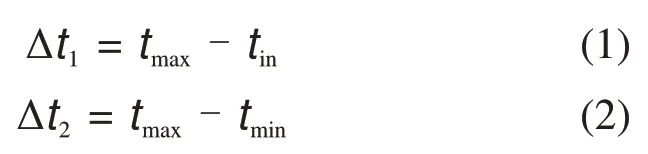

当前轨道交通电气设备在用的风冷散热器多为翅片散热器,以国内某型城轨车辆的逆变器所用的风冷散热器为例,散热器与功率器件的结构形态如图1所示。散热器由基板和散热片组成,在基板一侧安装有8个功率器件,该器件安装面也称为台面;散热器另一侧连接散热片,散热片置于风道中。功率器件的热量传入基板后,由散热片与冷却风的对流换热带走。散热器的性能评价指标有台面温升Δt1、台面温差(均温性)Δt2等,其计算方法分别如式(1)和(2)所示。台面温升Δt1和温差(均温性)Δt2可以表征散热器对热源安装区域的温度控制能力。

式中:tmax为散热器台面上热源区域的最高温度,℃;tin为散热器进风口的空气温度,℃;tmin为散热器台面上器件安装区域的最低温度,℃。

图1 散热器及功率器件外观结构Fig.1 Appearance structure of air-cooling heatsink and power device

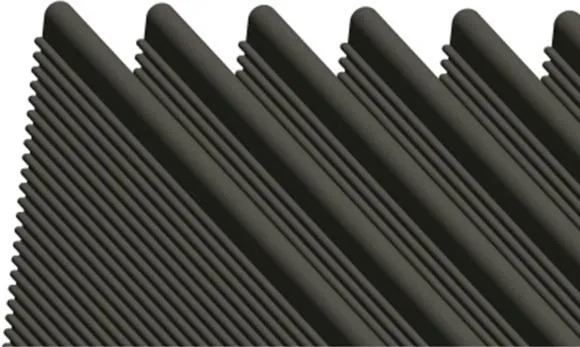

图2 波纹翅片结构Fig.2 Structure of wavy fin

为降低台面温升和提升均温性,一方面,可以增加散热器翅片的换热面积,如在散热片上增加凸起结构,如图2所示的波纹状凸起;或者增加散热片数量,但由Biot 数的定义及强制对流换热的特性可知,对于等截面直肋的散热器,当Biot数大于0.25 时,再增加肋片会导致整体热阻的增大,无法有效提升散热效率[17]。因此,单纯通过提升换热面积,对增强换热的效果有限。另一方面,可以通过增加材料的热导率,从而提升散热器基板的均温性和翅片的肋效率。传统的实体金属散热器即使使用铜材质,在增加质量和成本的同时,其散热性能依然难以满足轨道交通车辆的大功率电气设备的散热要求。

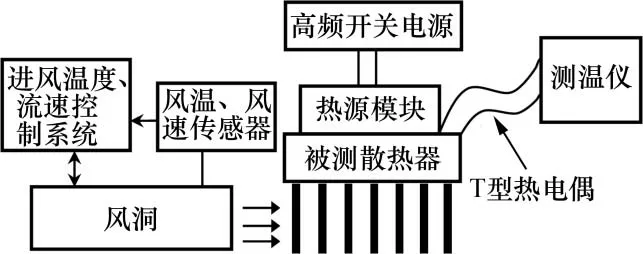

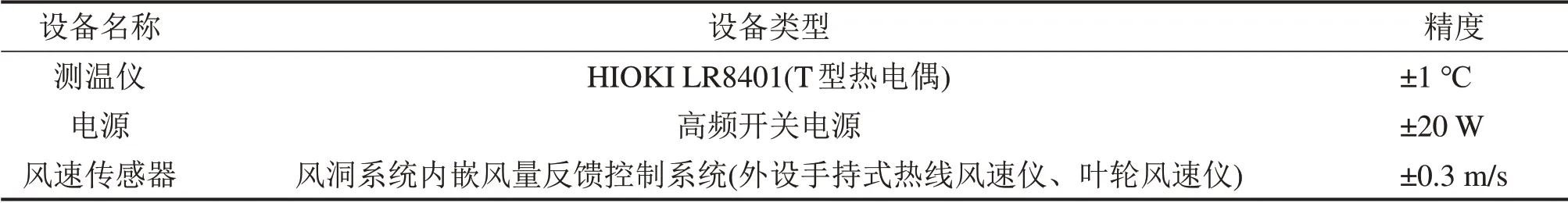

本文所用的试验装置示意图如图3所示,其中主要测试设备及其精度如表1所示。该测试平台可以基于单因素优化方法,以风速为自变量,对散热器的温升和温差进行测量。此外,对于本文中的试验,造成误差的主要原因有风速控制系统、测温设备、热源供电电源的系统误差,以及计算数据产生的舍入误差。

图3 试验装置示意图Fig.3 Schematic diagram of test devices

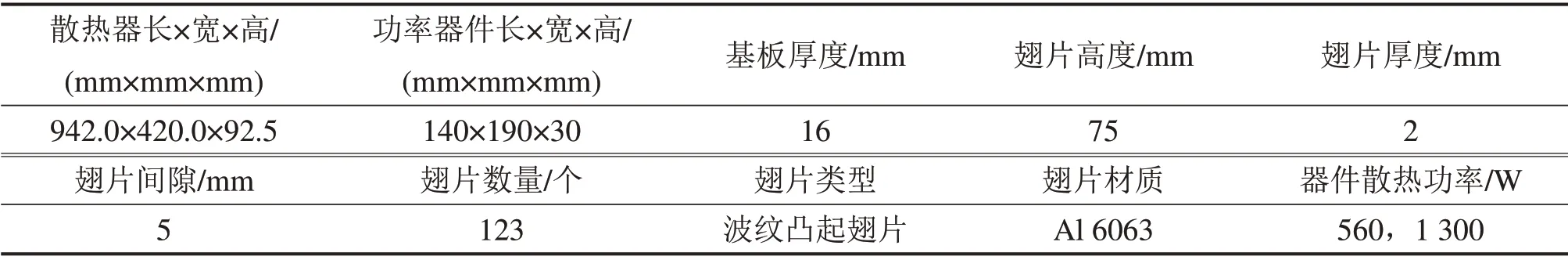

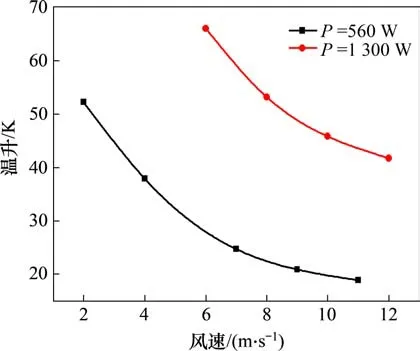

对于已在现场运行的散热器,可以通过提升风速来加强换热能力。以图1所示散热器为例,其特征参数如表2所示。在2种不同的工况下,单个器件的散热功率P分别为560 W 和1 300 W。测试该散热器的温升与风速、散热功率的关系,结果如图4所示。可见,随着风速升高,在温升降低的同时,温升曲线的斜率也随之变小,当风速超过9 m/s 时,单纯通过提高风速已经无法显著降低温升。此外,风冷系统的气动噪声及风机运行噪声是变流器的主要噪声源[18],经测试,当风速达到约10 m/s 后,散热系统的风阻和噪声均会显著升高,因此,不建议在车辆变流器的冷却系统中使用超过10 m/s的冷却风速。

表1 主要测试设备及其参数Table 1 Main test devices and their parameters

表2 散热器主要特征参数Table 2 Main characteristic parameters of heatsink

图4 翅片散热器温升随风速变化Fig.4 Temperature rise changes of the finned heatsink with wind speed

2 翅片侧传热方式优化

传统风冷散热器的翅片多为铝合金材质,翅片的肋效率受材料热导率和对流换热系数影响。当前降低温升Δt1的方法有提高风速或通过在翅片上增加通风孔和凸起的方式来提升换热面积,从而提升肋效率,但效果提升程度有限。此外,材料的热导率也是限制翅片肋效率的主要因素之一。因此,为提升散热器的肋效率,一方面可以提升风速,另一方面,也可以采用热导率更大的翅片。

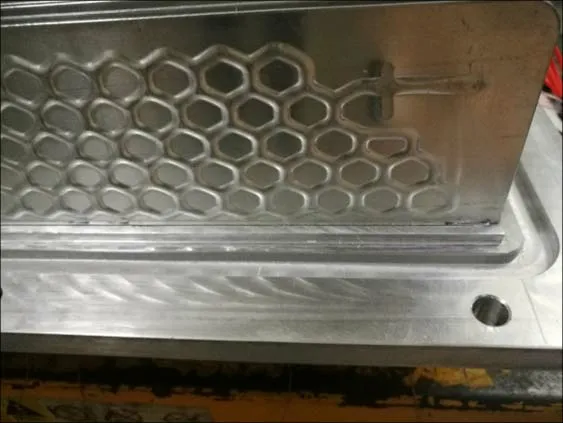

本文基于相变抑制传热(PCI)技术,采用相变抑制散热板作为散热器翅片,对传统风冷散热器的翅片进行优化。相变抑制散热片是在预留的蜂窝状槽道中充满正压工质,在加热过程中,槽道体系内工质压力的提升总是超前于工质饱和蒸汽压力的升高,而使得管内工质的相变被抑制,同时可以得到高度一致的工质运动形态以及超高的传热热流密度,因此,相变抑制技术可以获得明显优于普通相变传热的传热效果,其有效热导率可以达到6 000 W/(m·K),传热的热流密度达到100~1 000 W/cm2[19]。

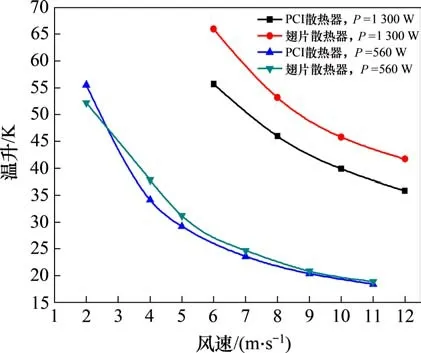

以前面所述的国内某型地铁的牵引逆变器所使用的风冷翅片散热器为例,根据表1中的特征尺寸,使用相变抑制散热片作为散热翅片,并试制相变抑制(PCI)散热器,其外观结构如图5所示。对该PCI散热器进行热性能测试,将测试结果与普通翅片散热器结果进行对比,如图6所示。由图6可见,当单个器件散热功率为1 300 W 时,PCI 散热器的温升明显低于普通翅片散热器的温升,其降幅约15%;当单个器件散热功率为560 W,风速为2 m/s 时,PCI 散热器的温升反而高于翅片散热器的温升;当风速较大时,PCI 散热器的温升较低,降幅为2%~10%。

图5 相变抑制散热器实物图Fig.5 Physical picture of PCI heatsink

图6 相变抑制(PCI)散热器热性能测试结果Fig.6 Thermal performance of the PCI heatsink

可见,在散热功率较大时,PCI散热器具有明显的优势。同时,PCI散热片对散热能力的提升与其散热片内工质的循环强度有关。在散热功率较小时,散热片的热源段与冷却段的温差较小,散热片内的工质内循环较弱,因此,其散热性能与翅片散热器相比提升不明显,此时,当风速也较小时,散热片上两端的温差则更小,工质内循环更弱,使散热片依靠导热来完成散热,其导热能力甚至比纯金属的翅片散热器更差,因此,PCI散热器在低风速时的温升高于翅片散热器的温升。

此外,针对单个PCI散热片而言,其传热性能受重力方向和散热片高度差影响,而该型号车辆变流设备的散热器由于受车辆空间限制,其高度较低,在一定程度上也限制了PCI散热片的传热能力。对于其他高度更高的散热器,其散热性能还具有很大的提升空间。

3 热源侧传热方式优化

风冷散热器基板的热源侧直接和功率器件接触,但是热源侧仅部分区域覆盖功率器件,因此,热源覆盖区域的温度较高,其他区域温度较低,这导致温度较低区域的翅片没有得到充分利用。本文通过在散热器基板的热源侧安装均温热管和VC均温板,使热源的热量更均匀地分布在散热器整个基板中,从而降低最高温升,也提升了散热器上各功率器件的均温性,有利于提升并联器件的电流均流性,延长器件使用寿命[20]。

3.1 均温热管

通过在风冷散热器的基板内埋设烧结热管,且热管跨越散热器的安装器件的高温区域和其他低温区域,热管各部分之间存在温差,可以将功率器件发出的部分热量,通过热管传至散热器其他低温区域,从而提升散热器的均温性,并降低散热器台面最大温升。

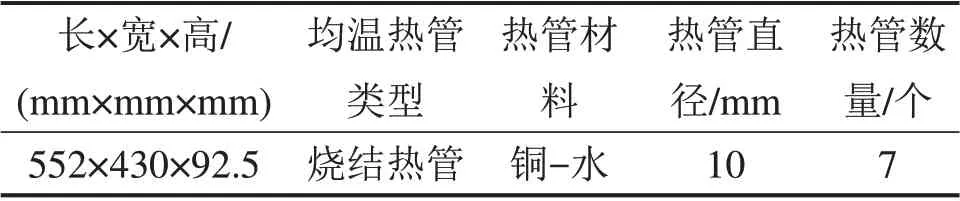

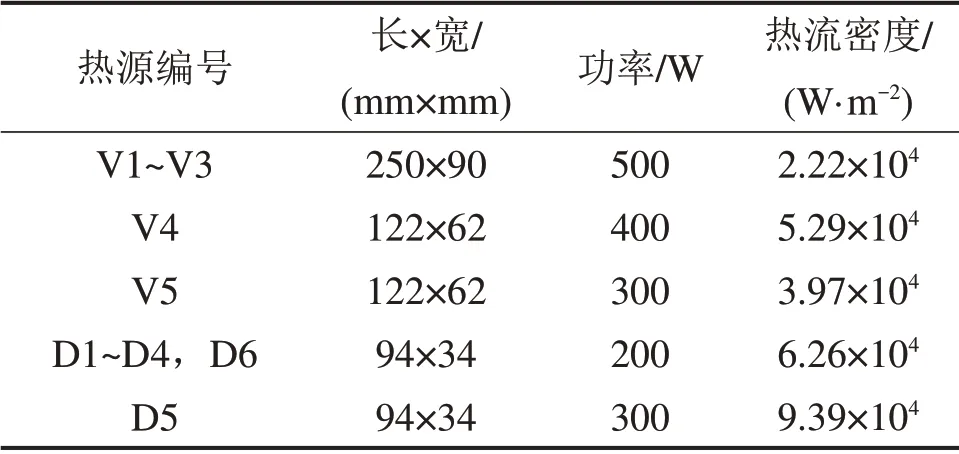

本文以某型车辆的充电机模块所用的风冷散热器为研究对象,该散热器主要特征参数如表3所示,其翅片及基板的特征尺寸与表1中所述散热器的尺寸相同。散热器台面上功率器件的主要参数如表4所示,其位置分布如图7所示。可见,该散热器的热源D5热流密度较大,且处于散热器的下风向,因此,温度最高。在该散热器基板内埋设7根直径为10 mm 的铜−水烧结热管作为均温热管,热管跨越D3,D4 以及D5 等高温热源和无热源的低温区域,可以将高温区域的热量传至低温区域,从而降低散热器的最高温升,提高均温性。

表3 散热器主要特征参数Table 3 Main characteristic parameters of heatsink

表4 散热器上功率器件的参数Table 4 Parameters of the power devices on the heatsink

图7 均温管风冷散热器Fig.7 Air-cooling heatsink with isotherm heat pipe

对该散热器增设热管前后分别进行热性能测试,对比其温升和均温性,结果分别如图8和图9所示。可见,通过布置7根均温热管,散热器的最高温升降低了约23%,温差降低了38%~65%。由此可知,对于台面各热源区域温度差异大的散热器,通过布置跨越高温区与低温区的均温热管,可以有效将高温区域的热量传至低温区域,从而提高散热器的均温性,并降低温升。

3.2 VC均温板

VC均温板是一种基于热管原理、具有极高当量热导率和均温性能的板式传热装置。相对均温热管而言,VC均温板的板式空腔结构具有更高的覆盖率和当量热导率,因此,也具有更好的均温性。在传统风冷翅片散热器的基板上加装均温板,可以有效提升散热器的均温性,降低温升,其结构原理如图10所示。热源器件的热量传导至均温板的蒸发面后,加热工质,使工质挥发成蒸气状态,并在冷凝面与翅片散热器进行换热,冷凝后的冷凝工质通过毛细结构回流或滴落至蒸发面,完成循环。

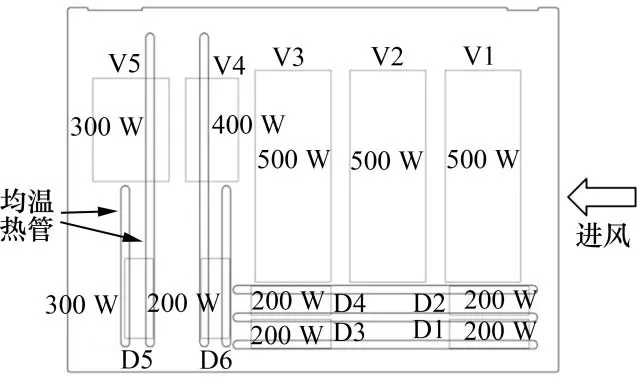

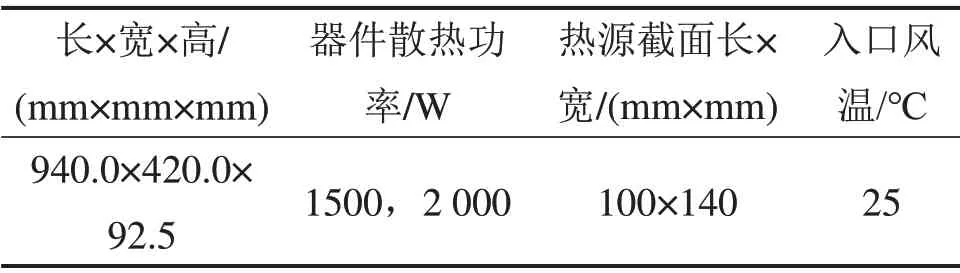

以某型四象限整流器模块所使用的的翅片散热器为例,其主要尺寸和测试条件如表5所示。该散热器采用型材翅片散热器,在加装VC均温板改造前后,分别在不同冷却风速下对该散热器进行热性能试验,并将二者测试的温升和温差进行对比,结果分别如图11~12所示。可见,通过在型材散热器上嵌入式安装均温板后,散热器温升降低了4~8 K,降幅为5%~9%,热源区域温差降低了12~15 K,温差降低72%~79%。

图8 传统翅片散热器与均温管散热器温升对比Fig.8 Temperature rise comparison between the traditional finned heatsink and the heatsink with isotherm heatpipe

图9 传统翅片散热器与均温管散热器温差对比Fig.9 Temperature difference comparison between the traditional finned heatsink and the heatsink with isotherm heatpipe

图10 VC均温板翅片散热器原理图Fig.10 Schematic diagram of the vapor chamber heatsink

表5 散热器主要特征参数及测试条件Table 5 Characteristic parameters and main test conditions of the heatsink

图11 翅片散热器与VC均温板散热器温升对比Fig.11 Temperature rise comparison between the traditional finned heatsink and the VC heatsink

由测试结果可知,均温板可以将热源区域的热量散布至整个散热器区域,在一定程度上降低了散热器的温升,并可以显著提高散热器的均温性。但是,与前面使用均温热管的散热器相比,该均温板散热器的非热源区域较小,可供分散热量的区域也较低,因此,温升的降幅也较小。

4 整体传热方式优化

图12 翅片散热器与VC均温板翅片散热器温差对比Fig.12 Temperature difference comparison between the traditional finned heatsink and the VC heatsink

传统风冷散热器经过上述翅片侧和热源侧的优化,可以有效提升散热器的肋效率或均温性,降低散热器最高温度。但是,单方面地进行翅片侧或热源侧的优化,其性能提升效果依然难以满足某些新型大功率半导体器件如新型SiC功率器件的要求。

由上述散热器在翅片侧和热源侧的优化经验可见,其主要特征是在散热器基板的热源侧安装均温热管或均温板,提高散热器的均温性,降低温升;在基板的翅片侧,使用相变抑制散热片等高当量热导率的散热片,以提高肋效率。

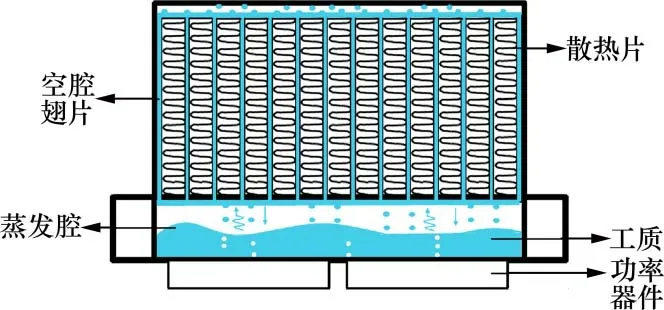

综合上述优化的原理,本文将翅片侧和热源侧的优化方法结合,并基于相变散热原理,开发了相变散热器,即在传统风冷散热器的基板和散热片中设置连通的空腔,并注入低沸点氟化液工质,以实现相变散热,其外观和原理结构分别如图13和14所示。该散热器内的工质可以在整个散热器内沿x,y和z这3个方向进行流动和换热,因此,该散热器也称为3D相变散热器。

图13 3D相变散热器实物图Fig.13 Physical picture of 3D phase-change heatsink

图14 3D相变散热器结构原理图Fig.14 Schematic diagram of the 3D phase-change heatsink

3D 相变散热器利用工质的相变传热,对传统风冷散热器的热源侧和翅片侧同时进行了整体优化。该散热器的工作原理与热管技术相似:功率器件发出的热量使蒸发腔内的低沸点工质沸腾并相变,工质蒸汽进入空腔翅片后,即经过波纹片和冷却风的对流换热,工质降温并凝结,由翅片空腔回流至蒸发腔。

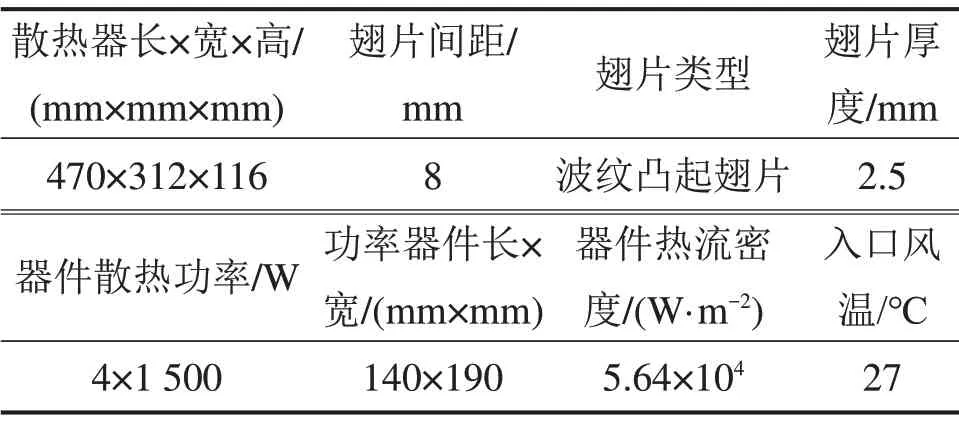

国内某城轨项目的逆变器采用了新型SiC功率器件,该器件单个封装的热损耗高达2 000 W,因此,开发了适合该器件的3D相变散热器。该散热器需对6个功率器件进行散热,其主要工况条件如表6所示。

表6 散热器主要测试条件Table 6 Main test conditions of the 3D phase-change heatsink

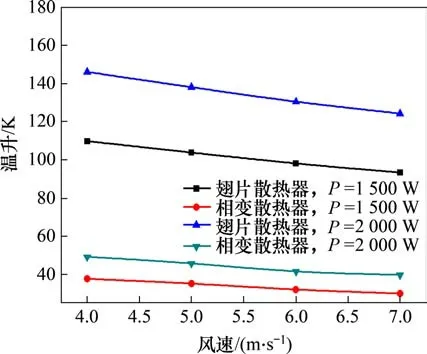

此外,为对比该3D 相变散热器的散热性能,研发1个特征尺寸与之相同的传统翅片散热器,并分别测试这2个散热器的温升与散热功率、冷却风速的关系。对比二者的温升测试结果,结果如图15所示。可见,3D相变散热器相对于相同尺寸的型材翅片散热器,在相同的散热功率和风速工况条件下,其散热器温升明显低于传统的翅片散热器温升,温升降低了65.8%~68.3%。

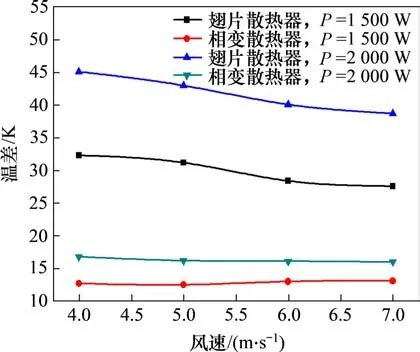

除此之外,3D 相变散热器的整个基板内均有工质可以流动,因此,基板各区域的温度差异较小,3D 相变散热器和同尺寸传统翅片散热器的温差对比如图16所示。可见,3D相变散热器的温差相对传统翅片散热器降低了50%~62%。

图15 3D相变散热器与传统翅片散热器温升对比Fig.15 Temperature rise comparison between traditional finned heatsink and 3D phase-change heatsink

图16 3D相变散热器与传统翅片散热器温差对比Fig.16 Temperature difference comparison between traditional finned heatsink and 3D phase-change heatsink

5 结论

1)基于PCI相变抑制技术对传统翅片散热器的翅片侧进行了优化,优化后翅片的当量热导率和肋效率得到了提升;当散热功率较大时,PCI散热器的效果相对于传统翅片散热器的效果提升更明显,其温升降低了约15%。

2)基于均温热管和VC均温板技术对传统翅片散热器的热源侧进行了优化,2种方案均提升了台面均温性,降低了温升。相对于传统翅片散热器,均温热管散热器和VC均温板散热器的温差分别降低了约50%和75%,而二者降低温升的效果与散热器的非热源覆盖区域相关。

3)基于相变冷却技术,对散热器进行了整体性优化,整体性优化后的3D相变散热器的散热性能最优,相对于传统翅片散热器,其温升降低65%以上,温差降低50%以上。