柔性水下悬停机器人的液气相变驱动及制造

2021-02-22张鸿健韩捷蒋维涛牛东刘红忠

张鸿健,韩捷,蒋维涛,牛东,刘红忠

(西安交通大学机械工程学院,710049,西安)

地球上的海洋面积为3.6亿km2,占地球总面积的71%。海洋中蕴含着丰富的渔业资源和化石资源,对人类的生存与社会发展起着重要作用。随着海洋资源开发进程的推进,海洋资源保护与海洋资源的高效利用对人类社会的进步起着关键作用。简单依靠人力探测是不能满足对海洋环境保护以及海洋资源开发的迫切需求,为了适应对海洋资源的大规模开发利用,研究和发展用于水下监测、探测的各种水下机器人、水下深潜器、监测平台已经成为我国[1]和世界各国的重大需求。

早在1960年,美国就研制成功了世界上第一台水下机器人CURV-1,并利用其成功找到并打捞了一枚遗失在海底的氢弹[2]。此后,水下机器人技术得到越来越多的关注并取得快速发展。目前,水下监测平台或水下深潜器多采用电机驱动,辅以螺旋桨或叶轮推进。美国Seabotix公司研制了一款用于水下监测的低成本水下航行器LBV150[3],由4个直流无刷推进器驱动,尺寸约为0.5 m,总质量为11 kg,设计下潜深度为150 m,设计速度为1.5 m/s,可实现定深定向运动。此类水下机器人动力充足,工作稳定,但是传统水下机器人存在多个电机、活塞、连杆、关节、铰链[4]等,多级传动中能量损失较大,噪声大,结构复杂且笨重,容易影响甚至破坏水下环境。

水下机器人驱动的另一个思路是仿照海洋生物进行结构设计,采用智能驱动材料如形状记忆合金、电活性聚合物材料等进行驱动[5]。中国海洋大学王举田等设计了一款基于SMA驱动的仿水母机器人[6],经测试在12 V电压下运动速度可达44.4 mm/s。目前,基于智能材料驱动的水下机器人的主要挑战为[7-8]:①不能完全回避机电驱动和传动,如以形状记忆合金作为驱动器,带动机械传动系统实现运动时,难以避免机电传动噪声;②采用新型驱动材料,如形状记忆合金、离子聚合物等,难以兼顾驱动力与驱动形变,从而难以适应水下驱动需求。如采用离子聚合物作为驱动材料,虽然所需驱动电压小,驱动频率大,但是驱动力和驱动功率较小,导致其工作推力较小,水下移动速度较慢[9-11]。针对愈加复杂的水下环境,柔性软材料水下机器人成为新的研究方向,软材料水下机器人通常由弹性高分子聚合物[12]如橡胶、硅胶等制成。软体机器人变形自由度多,可承受较大变形,柔顺性好[13],质量较轻,适合水下压强较大,环境复杂的特殊工况。气压驱动是水下软体机器人的主要驱动方式之一[14-16],其响应速度快,输出力大[17],工作噪声小,不会影响水下生态环境,但气压驱动软体机器人需要外带气泵及复杂的气路控制系统,结构复杂且运动时受线缆约束,运动自由度低。

受河鲀应激防御时体型变化的启发,本文提出了一种新型的自带工质、可远程操控的液气相变驱动方法,设计并制造了一种基于液气相变驱动的柔性水下悬停机器人。机器人内设腔体并自带低沸点液气相变驱动液体,通过对驱动液体加热使其部分汽化,产生的饱和蒸气压作用在腔体内壁上,使柔性腔体膨胀,从而使悬停机器人的体积发生变化,最终实现悬停机器人的上浮下潜运动与定深悬停。悬停机器人工作功耗低且无噪声,大大降低了传统水下机器人机械驱动与传动导致的噪声与能量损失,同时自带工质,体积小质量轻,适合复杂的水下工作环境。

1 悬停机器人设计原理

1.1 悬停机器人结构设计

河鲀体形浑圆,在水中可以灵活旋转,但是其在水中游动主要依靠胸鳍的推动,移动速度较慢,很容易成为捕食目标。因此,河鲀进化出了一种与一般鱼类迥然不同的防御机制,在受到威胁时,会将大量空气或水吸入其极具弹性的胃中,短时间内使体型膨胀数倍从而吓退捕食者。本文受河鲀应激防御时体型变化的启发,设计了一种基于液气相变驱动的柔性水下悬停机器人。悬停机器人基体由柔性硅橡胶材料制成,外形仿照河鲀设计,外部呈流线型;基体内预设一腔体封装有低沸点驱动液体,并设有温控装置,主要结构如图1所示。

图1 悬停机器人结构及驱动原理

悬停机器人通过内部的温控装置使内腔封装的低沸点驱动液体发生液气相变,在液气相变过程中,产生的饱和蒸气压作用在柔性腔体内壁上,使整个基体体积发生明显变化,从而改变其浮力。当驱动温度升高,驱动液体部分汽化,作用在内壁上的饱和蒸气压增大,悬停机器人膨胀,体积增大从而浮力增大;当驱动温度降低,部分气体液化,作用在内壁上的饱和蒸气压减小,悬停机器人收缩,体积减小从而浮力减小。整个过程与河鲀防御时吸排水时体积变化的过程类似。

1.2 液气相变驱动原理

悬停机器人由柔性基体与低沸点驱动材料构成。在基体内部封装有低沸点驱动液体,通过加热驱动液体使部分液体汽化,驱动液体汽化后产生的饱和蒸气压作用在柔性腔体内壁上使其膨胀,悬停机器人的体积发生变化从而改变其浮力,最终实现上浮下潜运动与定深悬停,驱动原理如图1所示。

当驱动温度超过驱动液体沸点时,驱动液体吸热并部分汽化,在驱动温度一定时,液相与气相保持平衡,液气相变处于动态平衡。在平衡状态下,作用在柔性腔体内壁上的压强为驱动材料在该温度下的饱和蒸气压Ps。饱和蒸气压是指在密闭环境中,特定温度下,与液体处于相平衡的蒸气所具有的压强。驱动液体的饱和蒸气压Ps表示为[18]

(1)

式中:T为驱动温度;k1、k2由驱动液体材料决定。同时,考虑悬停机器人的水下工作环境,在腔体外壁作用的静水压强为

P0=ρwgh

(2)

式中:h为悬停机器人的工作水深。饱和蒸气压与静水压强同时作用在腔体的内外壁面上,当驱动温度T改变时,腔体内驱动液体的饱和蒸气压改变,悬停机器人的体积V变化,最终改变其浮力Ff。Ff计算式如下

Ff=ρwgV

(3)

此外,当悬停机器人的浮力Ff与其自身重量相等时,可实现其在水中一定深度处的悬停。

1.3 超弹性材料本构模型

悬停机器人由柔性硅橡胶材料Ecoflex 00-30制成,Ecoflex 00-30属于超弹性材料。受外力作用时,超弹性材料的几何特性常表现为非线性变化[19-21],其弹性模量无法使用线性公式描述,常采用应变能密度函数来表示其力学特性。常用的函数模型有Neo-Hookean模型、Mooney-Rivlin模型[22-23]、Yeoh模型等,其中Yeoh模型(缩减多项式模型)通过单轴拉伸实验数据即可拟合出其应力-应变特性,简单方便,适合模拟材料应变不超过150%的较大变形。故本文采用Yeoh模型建立Ecoflex 00-30材料的应力应变关系,Yeoh模型应变能密度函数为

(4)

式中:N为材料应变能密度函数阶数;Ci0、Di为材料实验确定的参数;对于Ecoflex 00-30材料认为其完全不可压缩,取J=1;I1为Green应变张量中的第1个不变量,计算式为

(5)

其中,λ1、λ2、λ3分别为拉伸实验中测定的轴向、径向、周向主拉伸比。对于Ecoflex 00-30材料,利用Yeoh双参数模型即可在一定范围内拟合出其应力-应变特性[22],Yeoh应变能密度函数可表示为

W=C10(I1-3)+C20(I1-3)2

(6)

2 悬停机器人的结构设计与仿真

2.1 结构设计

悬停机器人整体结构外形仿照河鲀,总体尺寸约为65 mm×30 mm×26 mm,鱼身整体呈流线型,在鱼身中部设有空腔用于封装驱动液体,鱼身顶部设计为平面,可用于携带水下摄像机等负载。悬停机器人基体由柔性硅橡胶材料Ecoflex 00-30制成,Ecoflex 00-30材料的密度为1.07 g/cm3、弹性模量63 kPa、泊松比为0.47。内腔体形状近似为圆柱体,直径约为25 mm,长度为30 mm,设计壁厚为3 mm,设计可封装驱动液体15 mL。驱动液体材料为3MTMNovecTM7000,沸点为35 ℃,密度为0.92 g/cm3。悬停机器人整体设计质量为29 g。

2.2 驱动过程的仿真

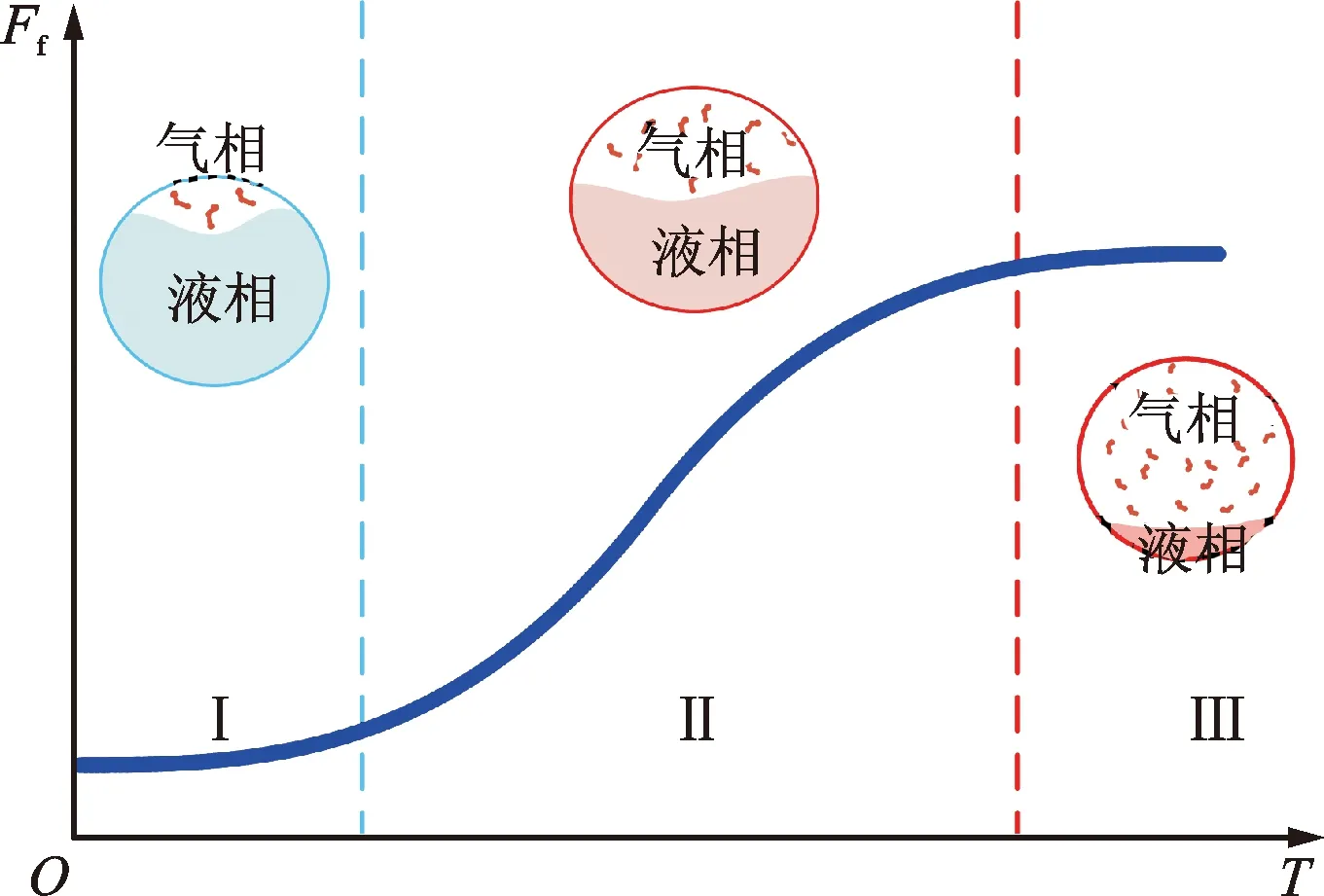

通过改变驱动温度,封装在悬停机器人内腔的驱动液体发生液气相变,引起作用在腔体内壁面上的压力变化,从而使腔体的体积发生变化,实现悬停机器人的浮力变化。通过计算发现,在小于15.5 m的深度范围内,静水压强远小于驱动液体的饱和蒸气压,故仿真分析中忽略静水压强对悬停机器人的体积变形影响。当驱动温度超过驱动液体的沸点时,驱动液体部分汽化,处于液气平衡共存状态;当驱动液体不完全转化为气体时,在不同的驱动温度下,相变过程总是处于动态平衡的。悬停机器人在驱动过程中存在3个驱动状态,如图2所示。状态Ⅰ:当驱动液体全部为液态或仅少量液体转化为气体时,悬停机器人体积基本保持不变,为液相预膨胀阶段。状态Ⅱ:当加热到一定驱动温度时,驱动液体部分或大部分转变为气体时,液相与气相达到液气平衡时,为液气平衡膨胀驱动阶段。状态Ⅲ:当驱动液体全部转变为气体时,内腔氛围全部为气体,腔体外壁张力逐渐达到最大值,约束悬停机器人的最大变形,为气相平衡阶段。在液气平衡膨胀驱动阶段,随着驱动温度的不断升高,液气相变的转变程度逐渐加大,悬停机器人体积逐渐增大,为主要驱动阶段。当驱动液体全部汽化后,驱动状态转变为加热气体驱动,随着驱动温度的上升,气体体积变化速率十分缓慢,驱动过程基本停止,故本文主要讨论悬停机器人的液气平衡膨胀驱动阶段。

图2 液气相变驱动阶段

悬停机器人主要发生形变的部分为其内腔体,内腔体形状可简化为一直径为20 mm、长度为30 mm的圆柱体,腔体壁厚为3 mm。悬停机器人采用Yeoh模型通过拉伸试验测量得到材料应力-应变曲线,通过最小二乘法拟合后得到材料模型参数。对于超弹性材料Ecoflex 00-30,C10=0.12 MPa,C20=0.02 MPa,D1=D2=D3=0。

如前文所述,悬停机器人的最佳工作状态为驱动液体部分转化为气体时,因此仿真只讨论液气平衡膨胀驱动阶段(50~100 ℃)。使用Abaqus/Standard有限元模型分析悬停机器人的内腔体,设置仿真模型中的单元属性为20节点二次六面体单元(C3D20RH),并采用二次杂交公式进行计算以便于收敛。

(a)不同内腔壁厚时的浮力自重比

为设置悬停机器人内腔的最佳壁厚,分别在壁厚为2.5、3、3.5、4、4.5、5 mm的内腔内壁上施加不同驱动温度下的饱和蒸气压,通过仿真计算出在不同驱动温度下内腔膨胀产生的浮力值,并计算出在不同驱动温度下浮力与悬停机器人自重比k,用以表征不同壁厚的内腔的膨胀能力,如图3a所示。仿真结果表明,内腔壁厚越小,浮力与悬停机器人自重比k越大,悬停机器人内腔的膨胀变形能力越强。图3a说明,当内腔壁厚为2.5 mm时,内腔的膨胀变形能力最强,考虑到在后续的翻模制备过程中(见下文3.1节),如果内腔壁厚过薄会导致内腔变形过大,驱动液体蒸发过程出现泄漏,从而导致悬停机器人失效的情况。图3a表明,内腔壁厚为3 mm时,其最大浮力自重比(k=2.18)与壁厚为2.5 mm时的情况(k=2.24)相差不大,且驱动温度范围更宽,悬停机器人的可控性较壁厚为2.5 mm时更好。另外,壁厚如果过薄,悬停机器人的隔热能力差,将提高驱动功耗,同时增大对水下悬停机器人周围环境温度的影响。故综合考虑悬停机器人制备工艺要求、低功耗要求与可操控性要求,同时为了不影响水下环境,设置内腔壁厚为3 mm。

此外,在内腔体模型的内壁面上分别施加不同驱动温度下对应的饱和蒸气压,从而获得在不同驱动温度下悬停机器人的膨胀效果。通过仿真结果可以发现,悬停机器人内腔体积随着驱动温度的升高,发生了明显的增大。通过提取悬停机器人膨胀后内腔内壁面上各点的总位移,拟合出变形曲线后进行积分,得到悬停机器人变形后的体积,如图3b所示。根据悬停机器人的温度-体积曲线可知,通过调整驱动温度可实现其浮力控制,最终实现悬停机器人的上浮下潜运动与定深悬停。

3 液气相变驱动实验及分析

3.1 悬停机器人的制造

(a)制备工艺

采用翻模法制备悬停机器人的基体。模具采用光固化3D打印方法制备,分为外模具和内腔占位模具,制备工艺流程如图4a所示:①将Ecoflex 00-30的A、B液按质量1∶1比例混合,搅拌5 min后,真空处理3 min去除材料内气泡;②在外模具和内腔占位模具的表面均匀喷涂脱模剂,静置30 min;③将模具组装好后用注射器将Ecoflex 00-30注入模具内,真空处理1 min,去除模具内Ecoflex 00-30的微小气泡;④40 ℃下固化4~5 h,待悬停机器人固化成型后脱模,使用无水乙醇对悬停机器人超声清洗8 min,并对进线开口处做亲水处理;⑤将Pi加热薄膜与温度传感器清洗后插入内腔中,注入3MTMNovecTM7000液体15 mL,再将新配制的Ecoflex 00-30在140 ℃下预固化2~4 min后,在黏性较大时封住进线入口。封装时,若存在Ecoflex 00-30固化效果不佳的情况,在Ecoflex 00-30中掺入质量分数为0.05%的碳纳米管或石墨烯,激光加热辅助固化[24],最后制成的悬停机器人实物模型如图4b所示。此外,悬停机器人通过线缆进行加热的驱动方式,可进一步优化为采用远程遥控的无线加热驱动方式[25],摆脱线缆局限。

3.2 液气相变驱动实验及分析

实验中,利用PID温度控制仪控制驱动温度,同时使用温度传感器和测力计对悬停机器人在不同温度下产生的浮力进行测量,如图5a所示。所采用的温度传感器为开普森超细K型热电偶,温度测定范围为0~200 ℃。Pi加热薄膜插在悬停机器人内腔中,PID温度控制仪实时控制驱动温度,内腔环境温度由温度传感器实时反馈。悬停机器人产生的浮力通过一组滑轮改变方向后,通过测力计测量值计算得出。在进行浮力测试前,悬停机器人在设定的驱动温度下驱动至少5 min,待测力计读数稳定后再进行测量,最终得到在不同驱动温度下悬停机器人的浮力,如图5b所示。

(a)液气相变驱动实验

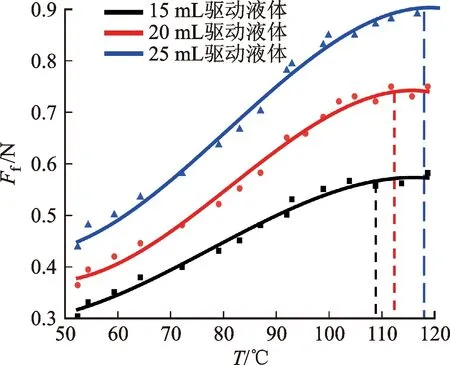

实验表明,在预膨胀阶段,驱动温度从环境温度(20 ℃)升高到沸点附近(约50 ℃)时,悬停机器人腔体内的驱动液体绝大部分处于液态,整体未表现出明显的膨胀变形,产生的浮力小于自重(约为0.29 N),0 悬停机器人可实现定深度悬停,最终悬停高度h表示为 h=h0+vt (7) 式中:h0初始位置;v为悬停机器人的上浮速度,由驱动温度决定;t为上浮时间。为了实现悬停机器人的定深度悬停,使悬停机器人初始位置位于水底,首先升高驱动温度,使悬停机器人上浮;当悬停机器人接近可悬停位置时,降低驱动温度,使其减速向上,停止在可悬停深度;若上浮高度超过了可悬浮深度,则需要再降低驱动温度,使其向下运动最终停止在可悬停深度。如图6所示,当驱动温度稳定在53 ℃(±2 ℃)时,悬停机器人可悬浮在距水面约180 mm处,悬浮位置精度为±10 mm。根据图5b,由浮力仿真数据,当驱动温度设置在55 ℃时,悬停机器人可提供的浮力为0.3 N,约等于悬停机器人的自重,在此驱动温度下可以实现悬停机器人的水下悬停。实验中的悬停机器人可悬停驱动温度与通过仿真得到的可悬停驱动温度基本一致。 此外,通过调整悬停机器人内腔封装驱动液体量,可以改变其在不同驱动温度下的浮力。分别测量了内腔封装15、20、25 mL时,悬停机器人在特定驱动温度下的浮力曲线,如图7a所示。由于内腔封装液体量的差异,悬停机器人的液气平衡膨胀阶段所对应的的温度范围存在差异,而且内腔封装的驱动液体越多,产生的浮力越大,驱动温度范围越宽。当悬停机器人内腔封装25 mL驱动液体时,驱动温度范围可达50~125 ℃,最大可提供0.93 N的浮力,为悬停机器人自重的2.4倍。显然,只要在悬停机器人内腔封装更多的低沸点驱动液体,就可以获得更宽的温度操控范围以及更大的浮力。同时,为了验证悬停机器人驱动能力的可重复性,分别在不同驱动温度下多次测量了内腔封装15 mL驱动液体的悬停机器人的浮力,如图7b所示,悬停机器人在不同的驱动温度下的浮力变化范围在±0.02 N以内,浮力变化范围Δ不超过5%。 (a)变封装量的浮力测试 (1)本文设计并制造了一种新型的基于液气相变驱动的柔性水下悬停机器人,通过对封装在悬停机器人内腔的驱动液体进行加热,使驱动液体在特定温度范围内保持在液气平衡状态,使悬停机器人的体积发生变化,从而改变悬停机器人的浮力,实现悬停机器人的上浮下潜运动与定深悬停。实验结果表明:内腔封装15 mL驱动液体的悬停机器人最大可提供约为其自重1.95倍的浮力;悬停机器人在驱动温度为53 ℃时可在水下180 mm处悬停;通过调整其内腔封装的驱动液体的量,可获得更大的浮力。 (2)本文所设计的悬停机器人的驱动可重复性较好,相同温度下多次测量其浮力变化不超过5%。相较于传统的水下机器人,噪声小,功耗小,并且由硅橡胶软材料制成体积较小,非常适合狭窄复杂的水下工况,在很多领域都有很好的应用前景,如水下资源勘探、水下救援等。 (3)本文提出的基于液气相变驱动的柔性水下悬停机器人,可根据工作环境需求,选用不同沸点的驱动液体,实现多工况驱动,从而拓展该机器人的使用范围。

4 结 论