多源多工序加工过程波动扩散网络建模与波动源辨识

2021-02-22娄洪陈琨李兴炜李丽丽张嘉锟于慧

娄洪,陈琨,李兴炜,李丽丽,张嘉锟,于慧

(西安交通大学机械制造系统工程国家重点实验室,710049,西安)

加工过程质量波动对产品的加工、使用性能和寿命等具有重大影响,持续识别和控制波动是质量管理的重要任务。在智能制造背景下,制造业向着复杂化自动化的方向发展,加工过程属于多资源耦合、多工序相互影响的生产过程。特别对于精密复杂零件的加工过程而言,加工资源众多且都可能成为影响产品质量的重要波动源。同时,加工工序间相互耦合互相影响,质量波动在工序间扩散流动,进而导致最终的产品质量波动。因此,对多源多工序加工质量波动扩散累积效应的研究具有重要的意义。

目前,制造过程波动分析与识别方法的研究包含3个方向:传统的统计过程控制(SPC)方法[1],偏差流(SOV)理论,基于复杂网络[2]的建模和分析方法。

统计过程控制(SPC)是传统的质量控制方法,以控制图作为主要工具,通过采集零件生产实时质量数据并绘制在控制图上,根据已有知识对控制图模式进行识别判异,从而判断生产过程是否处于稳定受控状态[3]。该过程适用于批量生产的传统制造领域,且无法直接识别波动源,不能完全满足多源多工序零件的加工质量控制要求。

基于状态空间模型的SOV理论,采用数值求解的方法来研究加工质量波动控制问题。HU等提出偏差流理论,用于解决车身装配质量控制领域并取得成功[4]。HUANG等将偏差流方法与加工过程相结合,提出质量波动传递的状态空间模型及其建模策略[5]。DU等考虑了多工序加工过程中多种误差源对零件加工质量的影响,运用状态空间方程对多工序串行以及混合制造模式下的加工过程进行建模[6-8]。汪邦军等借鉴SOV理论的思路进行建模,采用经典SPC技术小概率原理来研究波动源识别流程与方法[9]。基于偏差流理论进行的制造质量波动分析方法,从一定程度上弥补了SPC方法无法定量和准确识别波动源的缺陷,但该类方法建模过程复杂,偏差流矩阵维度高,求解过程繁琐,运算量大,且往往针对单个偏差流进行分析,对多工序耦合的复杂加工过程的建模和分析难度大。

网络科学作为一门交叉学科,其理论方法和建模思想得到了广泛的研究和应用。Boccalettis等总结了复杂网络中包括小世界、无标度等在内的结构特性,并概述了复杂加权网络的统计特征度量指标和建模方法[10]。任晓龙等对复杂网络节点重要度排序方法进行综述,为网络关键节点辨识提供思路和方法[11]。在机械制造波动分析领域应用中,LIU和JIANG等提出了多工序加工的误差传递网络(MEPN)建模方法[12-13],以研究多阶段加工过程误差传递机理,并在此基础上建立了基于误差传递网络的工序流质量波动评价方法,定义了网络节点间波动传递方程,初步实现了零件加工过程的波动分析。郑小云等对混合式多阶段加工过程运用了复杂网络进行了误差传递网络建模与分析,提出误差传递概率的思想,运用网络分析的方法完成网络关键节点识别和分析[14]。祝鹏等将复杂网络引入机械装配领域,实现了装配误差传递建模,并提出加权半局部中心性节点重要度排序算法,实现网络关键节点识别[15]。但是,上述方法多聚焦于加工误差传递和累积拓扑结构的建模,或基于单个零件加工数据的自调节网络误差传递效应的测量,网络分析结果具有偶然性,缺乏基于复杂网络的多个加工历史测量数据和加工资源状态的工序波动分析以及波动源辨识方法的研究。

为了深化复杂网络理论对多源多工序加工过程波动扩散与波动源辨识方法的研究与应用,本文以多源多工序零件加工过程为对象,建立加工波动扩散网络模型,研究与之相适应的建模与特性分析、关键节点识别以及波动源辨识方法。本文主要贡献如下:①从零件加工工序流中提取加工特征和加工资源信息,并抽象为波动网络节点,根据工艺过程确定网络连边,构建多源多工序的波动扩散关系网络;②结合波动扩散过程分析,提出基于波动传递概率及节点波动水平的波动贡献度权重指标C,对网络进行波动加权;③引入加权半局部中心性算法实现节点综合重要度排序,识别加权波动扩散网络中的关键节点;④借鉴广度优先搜索策略[16],提出针对关键节点的波动扩散路径搜索及波动源辨识的步骤;⑤以典型精密复杂零件——汽轮机叶片的多源多工序加工过程为例,验证了基于复杂网络理论的波动扩散网络建模与溯源方法的有效性。

图1 波动网络建模及溯源总体方案

1 波动网络建模与波动源辨识方案

多源多工序零件加工过程繁琐,包括机床、刀具、夹具及操作员在内的多种加工资源均会引起工序加工质量的波动,同时当前工序加工质量受前工序作用影响,质量波动沿着工序流动的方向累积扩散,决定了最终的产品质量波动。

(1)

式(1)表达了前工序的加工特征质量波动沿着工序流前进方向传递扩散到当前工序,与当前工序加工资源产生的质量波动,共同决定了当前工序加工特征的质量波动情况。

根据以上波动扩散过程的分析,本文提出一种基于复杂网络理论的多源多工序加工波动扩散网络建模与波动源辨识的方法,总体方案如图1所示,现将具体步骤概括如下。

步骤1 定义网络节点和边,将加工特征及各类加工资源抽象为网络节点,根据工序间的关联关系确定网络的边。

步骤2 根据波动扩散和波动方差计算方法,建立网络加权标准并实施网络加权。

步骤3 构建基于加权度、聚焦系数、介数中心性及半局部中心性算法等的网络特性分析指标和网络节点综合重要度排序方法,分析整体网络及局部节点的属性,识别网络关键节点。

步骤4 借鉴广度优先搜索算法,以网络关键节点为起点,进行波动扩散路径求解,识别影响关键节点质量波动的重要波动扩散路径及波动源。

2 加权波动扩散网络建模与溯源

2.1 波动扩散关系网络建模及节点编码

将多源多工序加工过程中加工资源和加工特征抽象为网络节点,根据节点间的关联关系确定网络的边。加工资源包括机床、刀具、夹具和操作员等可能引起加工质量波动的波动源,加工特征为被加工零件加工过程中涉及的面、孔、槽等工艺特征。节点间的连接关系分为从加工资源到加工特征的连接和加工特征间的连接两种。由工序内所涉及的加工资源与加工特征间存在的加工关系,确定加工资源到加工特征的连接关系;由工序间加工特征互为基准和质量演化的关系,确定加工特征间的连接关系。

加工资源与加工特征的网络连接关系可表示为

GRF={〈PRi,PFj〉,aRiFj}

(2)

式中:PR=〈PR1,PR2,…,PRm〉表示网络中的加工资源节点集,m为加工资源节点数;PF=〈PF1,PF2,…,PFn〉表示网络中的加工特征节点集,n为加工特征节点数;aRiFj表示由加工资源指向加工特征的连边初始权重,加工资源PRi与加工特征PFj有连接关系初始权重取1,否则为0。

加工特征间的网络连接关系可表示为

GF={〈PFi,PFj〉,aFij}

(3)

式中:aFij表示由加工特征PFi指向加工特征PFj的连边初始权重,加工特征PFi为加工特征PFj的定位基准或存在质量演化关系的初始权重取1,否则为0。至此可确定多源多工序加工过程的波动扩散网络拓扑结构,实现波动扩散关系网络建模。

本文按照“类别号+特征编号+特征状态编号”的编码规则对加工特征进行编码,按照“类别号+设备编号”的编码规则对加工资源进行编码。其中,类别号用大写字母表示,其余编号用00~99的数字表示,MF、CT、MT、MH、FL分别代表加工特征、刀具、机床、操作员和夹具,如MF1201表示特征12经过了1道工序加工,MT03表示编号为03的机床。

2.2 确定网络权重

波动扩散关系网络模型能够概括多源多工序加工过程资源种类繁多、加工资源与工序流之间有着强联系、波动通过加工特征在工序间扩散的特点,可以清晰地描述质量波动传递扩散的耦合关系和内部机理。但是,仅基于节点连接关系构建的网络拓扑结构,难以准确描述网络节点间联系的强弱情况。根据波动扩散方程可知,网络中部分节点间存在强联系,波动在这类节点间的传递效果明显,波动源对工序质量波动作用明显;相反部分网络节点间存在弱联系,波动在节点间传递效果微弱,同时节点自身状态波动水平存在差异。

针对上述情况,本文采用网络加权思想,提出以节点波动扩散概率P和节点波动水平V为基础的波动贡献度指数C的求解方法,其中节点波动水平指标V用来衡量不同节点自身质量状态波动水平的大小。根据文献[14,18],引入复杂网络节点信息传递系数,根据节点的出度和入度指标,衡量节点在特定网络结构中的信息传递概率。由本文研究的波动网络中可作为评价节点波动扩散的概率P,以此构造的C=PV可综合衡量节点对后续节点的波动贡献程度,并作为网络连边赋权的依据,即令权重wij=cij。

定义加工资源和加工特征的波动贡献度求解方法

(4)

(5)

(6)

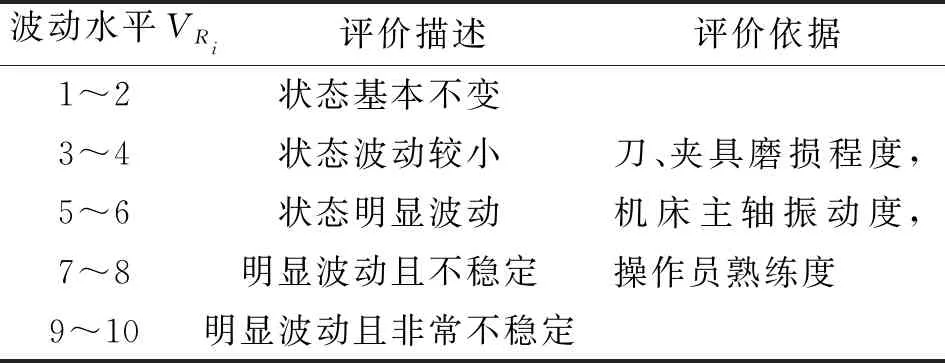

令Vi为节点波动水平评价指标,根据生产过程中节点波动状态采用分级评价法取值[13],表1为加工资源状态波动水平VRi评价标准。

表1 加工资源状态波动水平评价标准

零件的加工特征质量波动水平通过零件加工尺寸波动状态表征,根据已完成工序的工件加工特征的测量数据,计算加工尺寸相对波动度ΔFi为

(7)

表2 加工特征波动水平评价标准

由上述相关变量的定义,可以求解确定网络各连边波动贡献度C。

2.3 波动网络分析与波动源辨识

(1)网络特性分析与关键节点识别。复杂网络的统计特征能够反映网络的整体特性和节点的局部性质。通过节点度分布、平均聚集系数和平均最短路径的比较判别,探究网络整体属性,通过节点波动吸收度(加权入度)、波动延展度(加权出度)、加权介数中心性等统计结果及节点综合重要度排序算法,识别波动网络中关键的加工特征节点,为后续波动源辨识及质量控制提供目标。本文涉及的网络特性分析指标如表3所示。

表3 加权波动扩散网络特性分析指标

为了综合衡量节点的重要程度,本文引入加权半局部中心性算法(WSLCA),进一步辨识网络节点的重要性。在度量节点重要性的过程中,该指标不仅考虑邻居节点的数量,还考虑邻居节点重要度以及权重对波动扩散的影响,一定程度上比PageRank和LeaderRank等经典排序算法更优[11],计算复杂度更低,能够综合评价节点重要程度,指标计算表达式为

(8)

(2)基于广度优先搜索(BFS)策略的波动源辨识。对关键加工特征进行重点研究和分析,追溯引起关键节点质量波动的主要扩散路径,能够及时发现波动网络中需要优先控制的波动源,对有效减少零件加工质量波动和提升加工质量稳定性具有重要意义。

广度优先搜索(BFS)算法常用于图论中目标节点和路径的搜索,以树结构为例,BFS是从根节点出发,沿着树的宽度遍历树的节点,如果所有节点访问完毕,则算法结束。利用BFS策略能够非常有效地查找节点之间的最短路径,由于查询是并行的,可以做到通过较短的步骤完成整个网络的查询,搜索速度快。

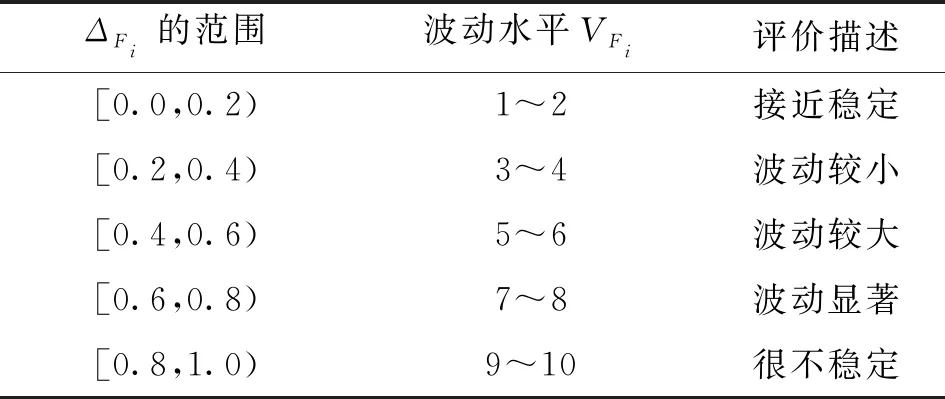

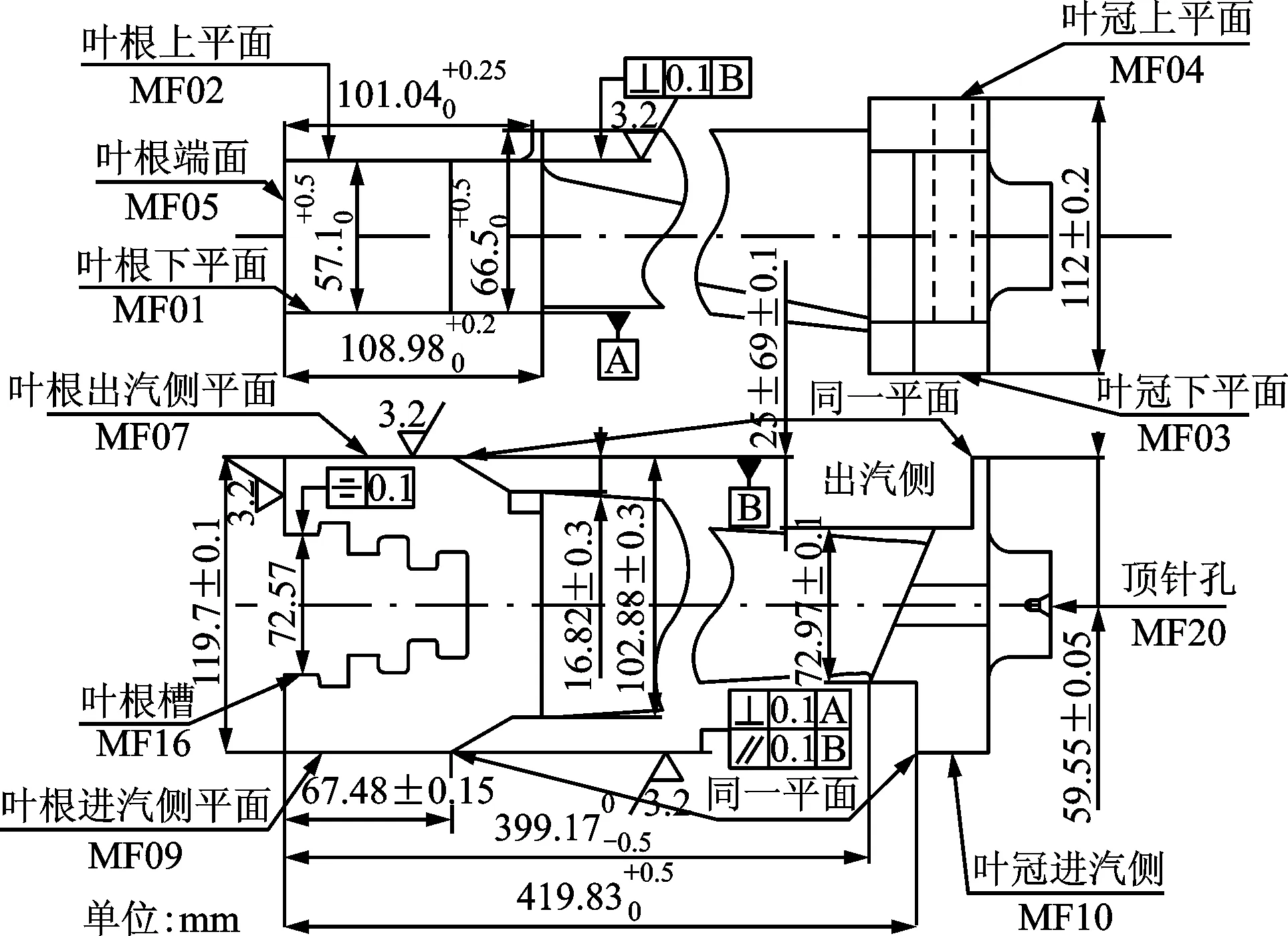

根据2.2节,本文构建的波动扩散网络的网络权重能够反映加工资源和加工特征对其他网络节点的波动贡献程度,因此以关键节点为起点进行回溯,记录节点间的连接权重,可以通过权重大小判断节点间质量波动的影响程度。直接相连的节点间关系更紧密,相反中间传递环节较多的两节点间质量关系越弱。本文借鉴BFS策略,建立以网络关键节点为搜索起点的波动扩散路径搜索方法,路径搜索策略如图2所示,具体步骤如下。

(1)以关键加工特征节点作为搜索源节点s,搜索指向起点s的所有相邻节点,并构造波动贡献率指标γ来衡量邻居节点对起点的波动贡献度;计算相邻节点的波动贡献率γji,将贡献率较大的节点对应的扩散路径j→s归入波动扩散路径集合L中,完成一次波动路径搜索。其中,节点波动贡献率计算方法表示为

图2 波动扩散路径搜索策略

(9)

式中:k为网络中指向节点i的相邻节点(包括节点j);l为指向i节点的相邻节点数目。

(2)以波动扩散路径集合L中新加入的节点为新搜索的起点,重复步骤1,直到新的源节点没有指向自身的相邻节点或搜索次数达到设定上限。此时集合L为影响关键节点质量波动的主要扩散路径集,集合中的节点为需要重点关注的波动源。

经过以上步骤,根据搜索结果判断引起关键节点质量波动的重要波动扩散路径,加强对路径上波动源的监测和控制,能够有效减少工序质量波动,保障产品加工质量。

3 实例分析

3.1 叶片加工波动扩散网络建模

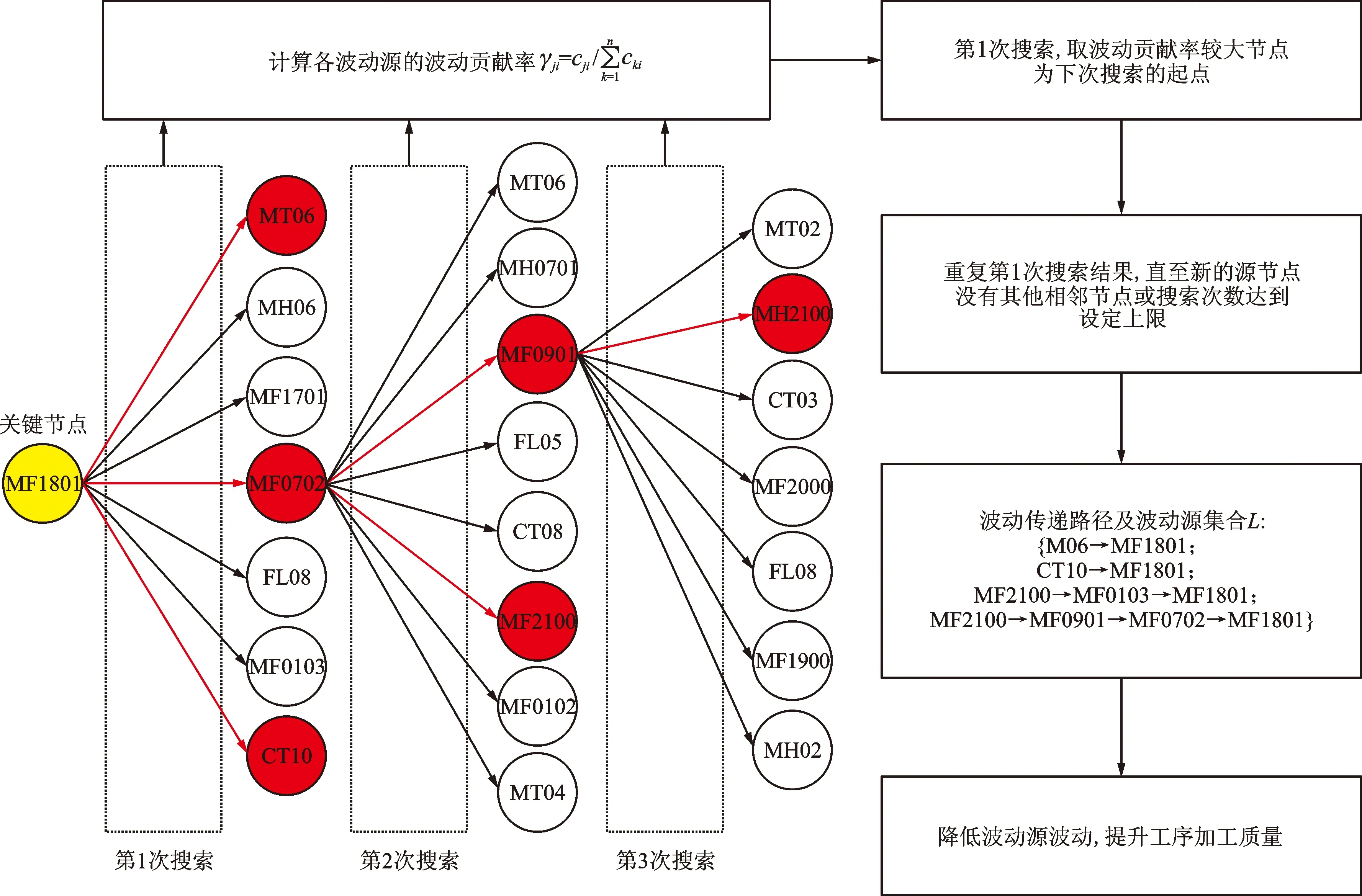

图3为某型号叶片主要的加工特征质量要求及部分特征编码,具体工序内容、基准、加工资源及编码见附录表1。

图3 叶片粗加工质量要求及特征编码

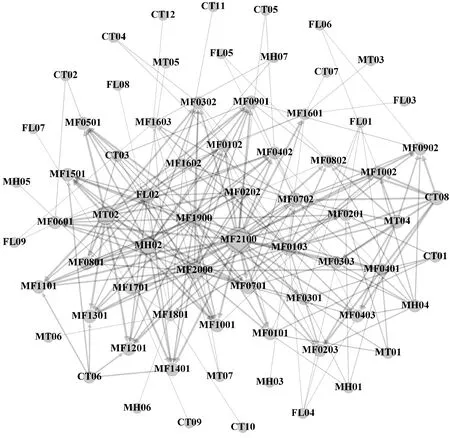

图4 叶片加权波动扩散网络

首先,根据附表1归纳叶片加工过程中涉及的加工特征与加工资源,并抽象为节点,根据工序内加工资源与加工特征存在的加工和被加工关系,以及加工特征间存在的基准和演化关系,确定网络节点间的连边。例如,由附表1及工艺将“粗铣叶根下平面”(MF0101)由操作员(MH02)、专用夹具(FL02)、加工中心(MT02)等资源加工完成,故将加工资源节点引出网络连边,指向加工特征节点。另外,由于粗铣得到的叶根下平面将做为“铣叶根端面”(MF0501)的定位基准,故存在MF0101→MF0501的节点连边。基于Python中的Network库建立波动传递关系网络,利用采集到的加工特征和加工资源状态数据,确定网络节点的波动水平以及波动传递系数,进而确定各节点的波动贡献,并以此进行网络加权,建立叶片加权波动扩散网络。如图4所示,波动扩散网络共包含70个节点,其中加工特征节点37,刀具节点12个,机床节点7个,其余节点16个,图中节点越大表示加权度值越大,边越粗表示边权越大。

3.2 网络特性分析及关键节点识别

根据建立的叶片加工过程加权波动扩散网络,结合表3中波动网络特性评价指标,进行网络特性分析和关键节点识别。图5所示为波动网络度值分布曲线,曲线形态呈一定的钟型,具有一定的小世界效应,同时网络中大部分节点度值较低,存在少数高度值的关键节点,这部分节点对应的加工特征或加工资源受加工质量波动的影响更显著,或对网络波动传递扩散效果起到更大的作用。

图5 叶片加权波动扩散网络度值分布情况

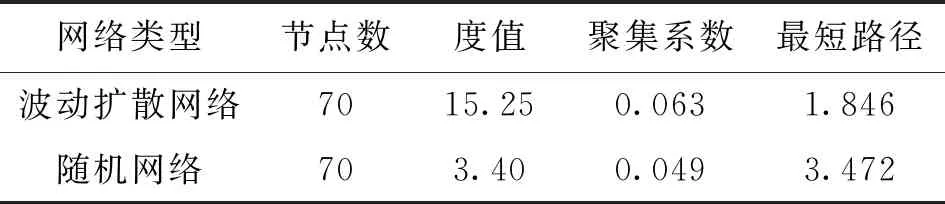

表4为加权波动扩散网络和随机网络的总体特性值。表中结果显示,与规模相同的随机网络比较,叶片波动扩散网络具有较大的聚集系数和较小的最短路径,满足小世界网络的聚集系数和最短路径特点,与度分布验证的结论一致。这说明网络节点间联系紧密,信息传递频繁,网络节点发生波动后更容易传播扩散,减少节点状态波动,对提升最终产品质量作用显著。

表4 两种网络特性值的对比

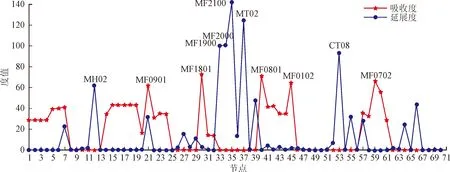

图6 节点波动吸收度与延展度

根据零件加权度的统计结果,绘制如图6所示的波动吸收度和波动延展度的分布图。其中:MT02(加工中心)、MH02(粗铣工序操作员)、CT08(砂轮)参与多道工序加工,状态波动或者磨损明显,导致波动扩散度大;加工特征MF0102(粗铣叶根下平面)、MF1900(毛坯状态定位孔1)、MF2000(毛坯状态定位孔2)、MF2100(毛坯状态顶针孔)等多为定位基准,也具有较大的波动延展度,这类节点在加工过程中质量波动贡献大,是潜在的波动源;MF0901(粗铣叶根进汽侧平面)、MF1801(重打顶针孔)、MF0801(粗铣叶冠出汽侧平面)、MF0102(粗铣叶根下平面)、MF0702(粗铣叶根出汽侧平面)等加工特征波动吸收度大,说明该部分节点受其他加工特征和加工资源的波动影响较大,容易发生质量问题。

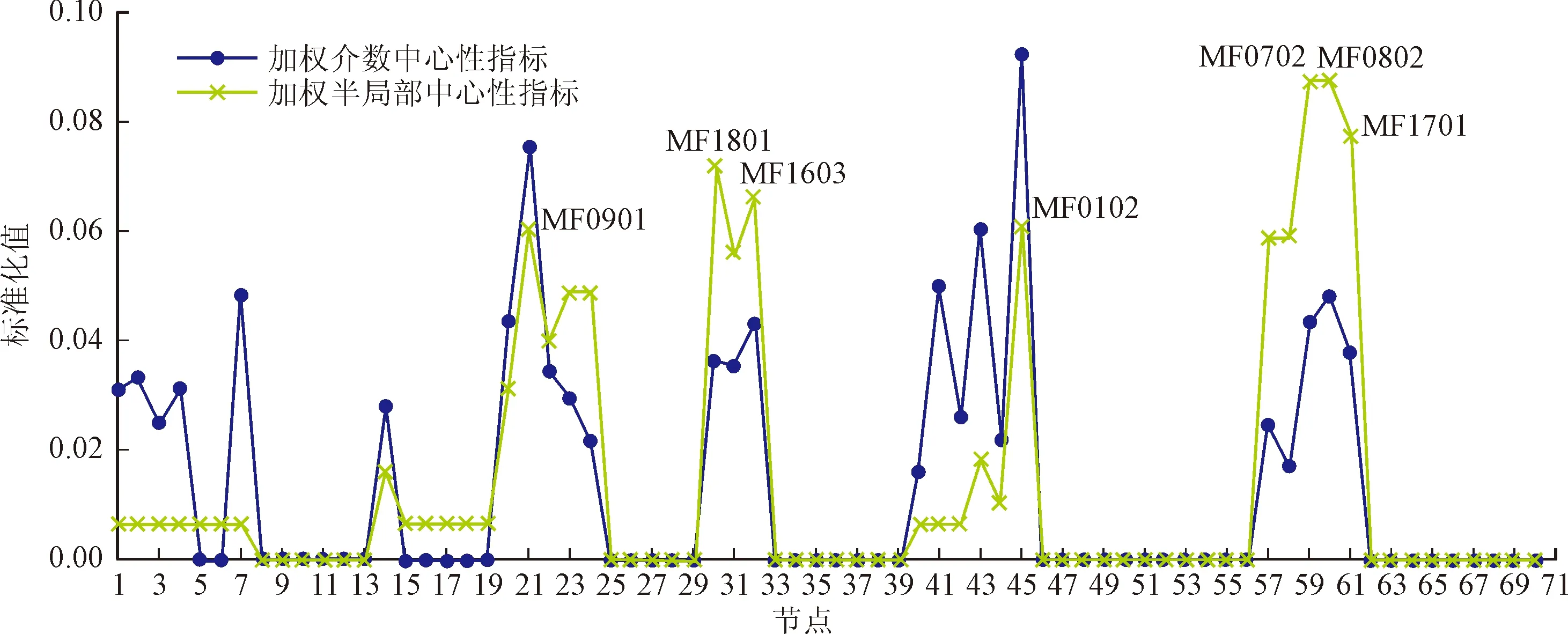

图7 节点重要度排序

图7为加权介数中心性指标和加权半局部中心性指标分别归一化后的计算结果,其中介数中心性指标能够反映节点在网络中是否处于枢纽位置,加权半局部中心性指标排序算法则反映节点综合重要度。图中显示半局部中心性排序结果能够较好地拟合介数中心性指标,其中MF0901(粗铣叶根进汽侧平面)、MF1801(重打顶针孔)、MF1603(精铣叶根型线)、MF0102(粗铣叶根下平面)、MF702(粗铣叶根出汽侧平面)、MF1701(铣叶根端面)半局部中心性值较高。这部分节点在网络中处于波动扩散传递的枢纽位置,邻居节点的数量大且重要度高,结合图6的分析结果发现,当中的多数节点还具有较大的波动吸收度。实际调研发现该部分工序及特征容易产生质量超差,属于网络关键节点。

3.3 波动扩散路径搜索与波动源辨识

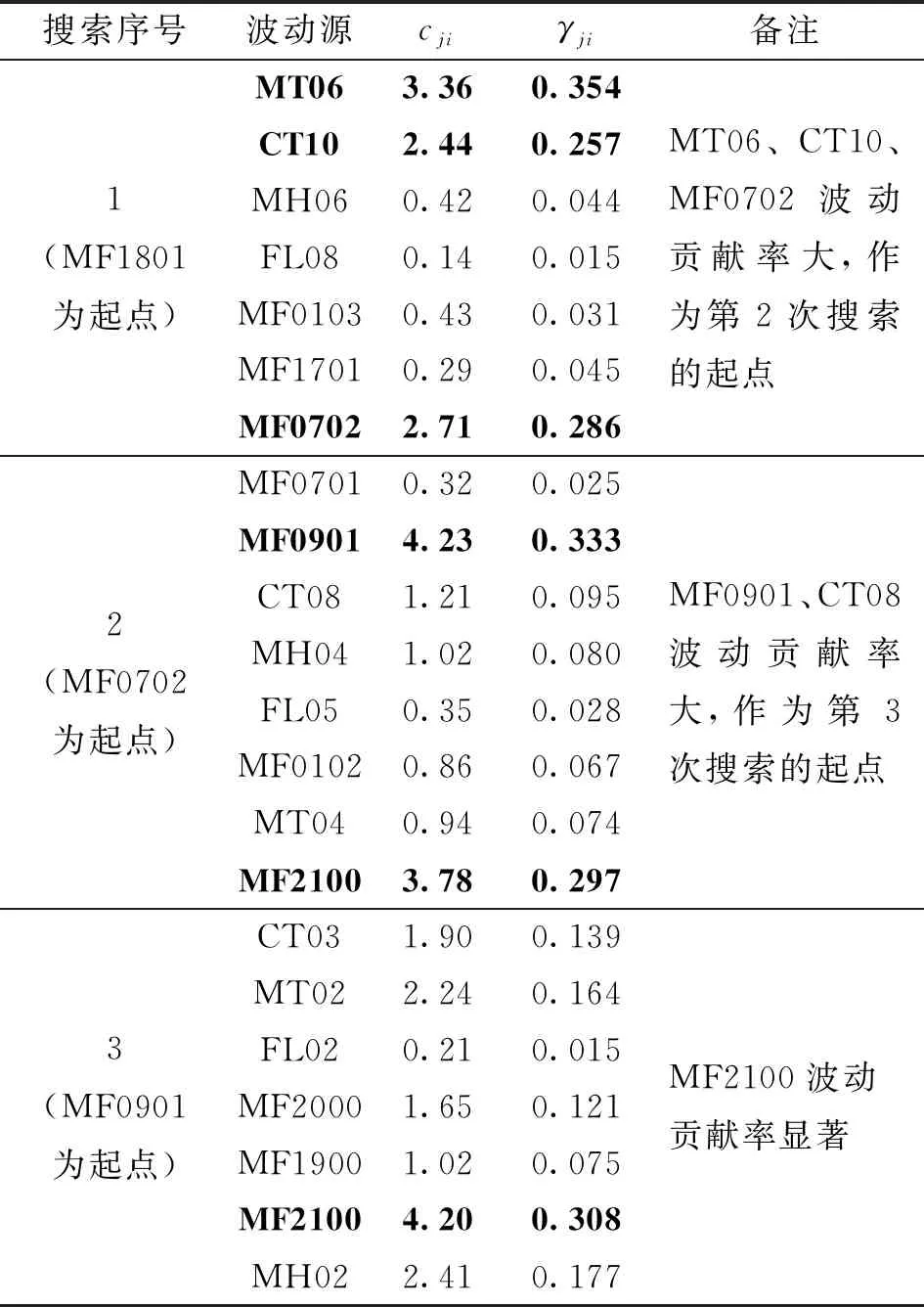

以关键加工特征为研究对象,基于BFS算法进行波动扩散路径的求解。根据上述分析结果,关键特征中以MF1801(重打顶针孔)特征为例,按照BFS波动路径搜索策略,搜索结果如表5所示。

表5 波动传递路径搜索结果

第1次搜索结果显示,直接引起MF1801(重打顶针孔)加工特征发生质量波动的主要波动源为MT06(钻床)、CT10(钻头)、MF0702(磨叶根出汽侧平面),波动贡献率分别为0.354、0.257、0.286,贡献率较大,其中由于机床老化较严重,主轴振动明显,MT06波动贡献最大,符合实际工况。要想保证该工序加工质量稳定,需要重点控制MT06机床的加工精度及主轴振动情况。CT10波动源由于加工过程中磨损显著,MF0702作为该加工特征重要定位基准,二者均对关键加工特征质量波动产生较大的影响。

由于没有指向MT06、CT10的节点,以MF0702作为第2次搜索的起点,最终经过3次搜索,得到波动扩散路径集合L:①MF2100(毛坯状态顶针孔)→MF0901(粗铣叶根进气侧平面)→MF702(磨叶根出汽侧平面)→MF1801;②MT06(钻床)→MF1801;③CT10(钻头)→MF1801;④MF2100(毛坯状态顶针孔)→MF0702(磨叶根出汽侧平面)→MF1801路径上的节点都有较高的波动贡献率,其中MF2100(毛坯状态顶针孔)作为多道工序的定位基准,且作为毛坯特征质量波动大,通过所在波动路径传递波动,对最终产品质量的波动有较大的贡献。

综上所述,为了减少关键加工特征MF1801(重打顶针孔)质量波动,需要对直接波动源MT06(钻床)、定位基准MF0702(磨叶根出汽侧平面)、CT10(钻头)的加工精度和磨损情况重点监控,能够显著提升关键特征加工质量。对通过波动扩散路径进行波动传递的其他重要波动源进行质量控制,如减少MF0901(粗铣叶根进气侧平面)质量波动,提高MF2100(毛坯状态顶针孔)的进厂标准,将有助于进一步提升关键特征MF1801的加工质量。以上分析辨识的重要波动源和扩散路径符合实际加工过程和工况,表明波动源辨识方案的有效性。

4 结束语

本文采用复杂网络的建模思想,结合对波动扩散过程的分析,提出了面向多源多工序加工过程的加权波动扩散网络建模步骤和分析方法。以典型的多源多工序复杂零件——汽轮机叶片为研究对象,建立叶片波动扩散网络,使用网络特性分析手段,实现波动网络关键加工特征和加工资源的识别,提出基于BFS算法的波动扩散路径的搜索方法,搜索引起关键加工特征质量波动的主要波动扩散路径。加强路径上波动源的监控,能够有效保障零件加工质量,为叶片生产过程质量控制提供思路和方法。

此外,本文定义的加工资源主要包括机床、刀具、夹具和操作员,下一步可以增加网络节点类型或考虑更多影响因素,如考虑环境要素、材料特征、测量工具等,同时某些节点可以进行更细粒度的划分,如机床节点可以细分成主轴和导轨子节点,让波动扩散网络内涵更丰富,更贴近于实际生产情况。