锂电池极耳与保持架干涉问题的研究

2021-02-21牛劲草

牛劲草

(中航锂电洛阳有限公司,河南 洛阳471000)

0 引言

目前在电池正负极极片生产过程中,由于现有工艺制程能力的制约,不同极卷及同一极卷不同位置处的极片厚度始终存在着尺寸波动性偏差的问题。此种极卷的极片若被流转到卷绕工序,其产出的电池上就会出现不同层极耳沿宽度方向无规律错位的现象。这种电池的极耳在后续的安装保持架工序时,就会出现极耳与保持架干涉的问题。

当电池极耳与保持架干涉时,在干涉区域会出现直径尺寸在20~300 μm区间的金属粉屑等异物。由于这些金属粉屑异物体积微小,现有的锂电池自动化产线的检测设备不能在兼顾效率的前提下把此类问题电池完全检测出来。而一旦电池内部引入金属粉屑等异物,则会引起成品电池自放电大等产品安全问题。因此目前锂电行业的工艺制程中,一般会将极耳与保持架发生干涉的电池作报废处理。

我公司针对此问题开发了新型的极耳裁切返工工艺、设备,并依据GB/T 31486标准对采用此工艺返工后的电池进行振动测试方面的安全性分析,结果显示:使用该工艺返工的电池,在振动过程中未出现电池电压降异常或短路等问题。这表明我公司开发的极耳裁切返工工艺在技术上是可行的,可有效解决因电池极耳与保持架干涉而出现的电池报废问题。

1 锂离子电池极耳干涉问题

能量密度一直是锂电池产品最重要的性能指标之一。为提高锂离子电池的能量密度(兼顾电池的安全性),目前行业内在进行锂电池结构设计时,通常会考虑采用盖板与电池之间增加保持架结构的技术方案。但由于电池不同层极耳的对齐度不良现象,导致采用此技术方案的电池的生产制程中会出现因电池极耳与保持架结构干涉而产生的电池报废问题。因此,开发一种新型的工艺技术以解决电池极耳对齐度不良问题,已成为目前迫在眉睫的需求。

如图1所示,当电池的部分层的极耳处于干涉区内时,电池的极耳与保持架会发生干涉,此时在极耳干涉位置产生了直径为20~300 μm的金属粉屑。而电池内部一旦引入金属粉屑等异物,可能导致电池自出现放电异常等安全问题,因此目前业内对此类电池均作报废处理。

图1 极耳与保持架干涉示意图

2 极耳裁切返工工艺、设备开发

针对极耳对齐度不良电池的裁切返工工艺的开发,我公司参考了锂电池工艺制程中极耳模切工序的有关工艺技术要求。模切工序中电池极耳层数为单层,因极耳对齐度不良而待返工电池极耳层数为多层极耳。使用刀模对多层极耳进行裁切返工的工艺技术目前尚未在锂电行业得到应用。我公司开发、应用了新型的刀模技术和极耳裁切返工设备,但刀模是否能持续稳定的生产尚存在不确定性。经综合考虑,制订了评估刀模是否稳定性生产的验证方案:新型刀模可连续裁切极耳2000次以上,且每次裁切返工后的电池极耳毛刺和挤边尺寸,均符合有关工艺要求。

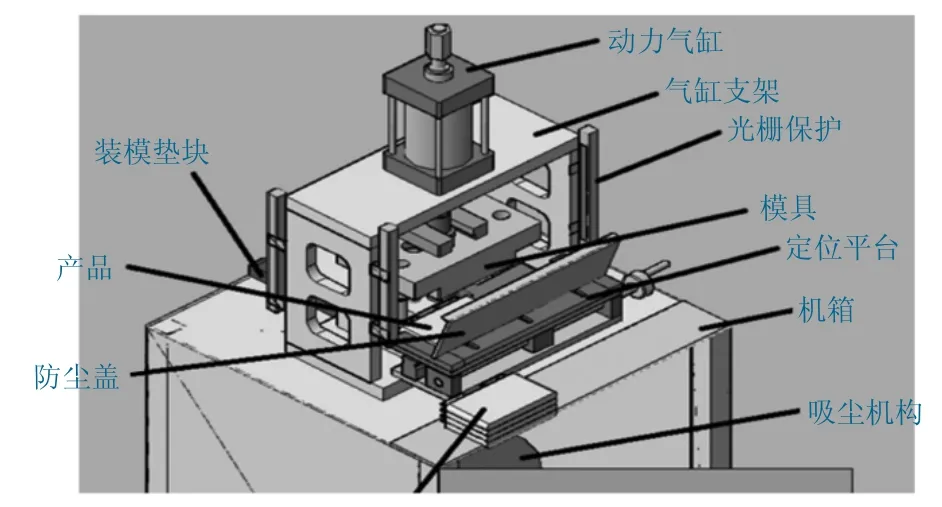

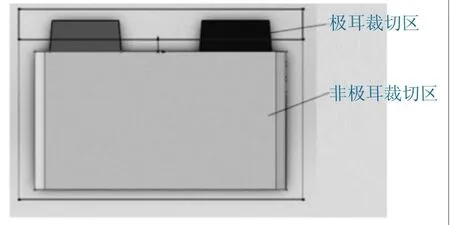

在使用极耳裁切设备对极耳对齐度不良电池裁切返工时,极耳裁切设备中防尘盖部件会将电池压紧(如图2),并将电池分为极耳裁切区和非极耳裁切区(如图3)。两区域间应被防尘盖部件完全隔离,两区域间不能存在间隙,以保证电芯返工时极耳裁切区域产生的金属粉屑,在被除尘机构的除尘风吸走的同时,不会扩散到非极耳裁切区(即不会进入电芯内部)。

图2 极耳裁切设备

图3 电池裁切分区示意图

在对此新型工艺、刀模进行验证时,首先使用影像测量仪离线测量极耳裁切位置毛刺和挤边的实际尺寸,其实际测量值均未超过50 μm,满足了目前业内极耳加工工艺制程中关于毛刺和挤边尺寸方面的工艺要求。在此基础上,我们随机选用一套刀模,对超过2000只的电芯极耳进行了裁切生产作业,并以每20支测1支的检验频次去检测极耳裁切质量稳定性,结果显示:每个被抽检电芯极耳裁切位置毛刺和挤边尺寸均符合相关工艺要求。另外,在此过程中,也未出现极耳切不断或刀模豁口等情况。最终确认新型刀模稳定性良好,可被用于针对极耳对齐度不良电芯返工的工业生产中。

3 极耳裁切返工电池性能评估

目前锂电池的产品性能参数主要包括电池容量、标称电压、充电终止电压、放电终止电压、电池内阻、自放电率等,其中:电池的标称电压、充电终止电压、放电终止电压等参数由电池工艺制程中的OCV2参数决定;电池内阻由工艺制程中的DCR和ACR参数决定;电池的自放电率主要由工艺制程中的K值参数决定。

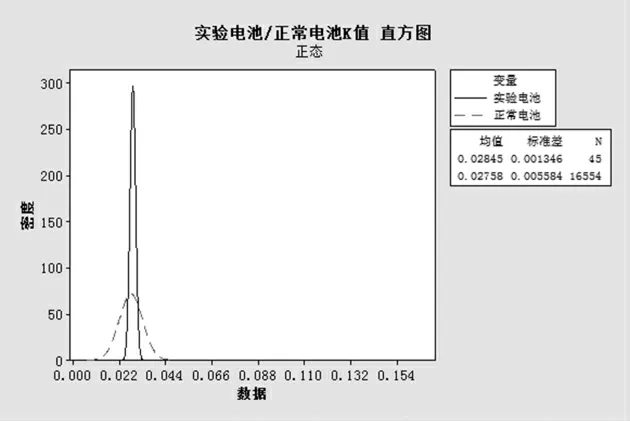

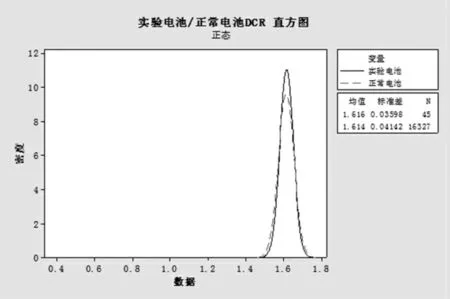

为确保极耳裁切返工后的电池能作为合格产品进行交付使用,我公司设计并进行了相关的工艺实验,对比分析了极耳裁切返工实验电池和同批次的正常电池在K值、DCR、ACR、容量、OCV2等方面的差异。由图4~图7可知,在K值、DCR、容量、OCV2、ACR等决定电池性能的关键参数方面的数值分布上,极耳裁切返工实验电池与正常电池近似一致,并符合相关的工艺要求。因此可初步认为,对极耳对齐度不良电池进行裁切返工,不会对电池的性能产生影响。

图4 实验和正常电池K值分布

图5 实验和正常电池DCR值分布

图6 实验和正常电池ACR值分布

图7 实验和正常电池容量值分布

图8 实验和正常电池OCV2值分布

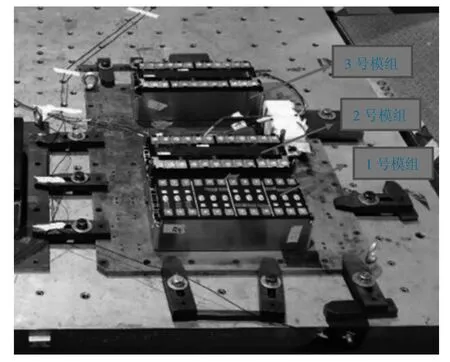

图9 模组振动测试

4 极耳裁切返工电池振动测试

在本批极耳裁切返工实验电池中,随机选择36只电池,制成3个三并四联结构的模组。然后依据国标GB/T 31486标准对模组进行振动测试方面的安全性分析。其中,单个模组在X、Y、Z各方向的振动时间均为8 h,对振动测试过程中电池电压变化情况进行观察、分析。实验结果显示,极耳裁切返工电池在实验过程中未出现电压降异常或短路,即对极耳对齐度不良电池进行裁切返工,不会导致电池出现电压降异常或短路等情况。

5 结语

针对锂离子电池生产工艺中的极耳与电池干涉的问题,我公司开发出了一种新型的极耳裁切返工工艺技术,并进行了电池性能评估、模组振动测试等方面的技术评估工作。结果表明,我公司开发的新型极耳裁切返工工艺、设备可用于极耳对齐度不良电池的返工作业,解决了因锂离子电池极耳与保持架干涉而产生的电池报废问题。