一种闭式飞机减速转向器锥齿轮副的啮合间隙检测装置及检测方法

2021-02-21白亚玲

白亚玲

(中航飞机起落架有限责任公司,陕西 汉中723200)

0 引言

本文所述的锥齿轮减速转向器是YXX飞机上独立的闭式传动装置,能承受规定条件下相应载荷而不发生永久变形,是飞机正常工作的重要动力元件。减速转向器的主要零部件是遵循防错原则设计,由一带锥齿轮的齿轮轴和带锥齿轮的小齿轮轴、轴承、箱体、盖板、螺塞、垫片、严封圈等[1]组成。齿轮轴和小齿轮轴的锥齿轮啮合间隙大小决定了减速器的使用寿命、转向的准确性和飞机的安全性能,因此锥齿轮间啮合间隙检测装置设计成为工装设计员必须解决的问题。

锥齿轮副的啮合间隙不仅取决于2个锥齿轮的加工精度,而且与锥齿轮副的安装精度有关,对锥齿轮运转性能影响很大。依据齿轮副的检验与公差等要求,锥齿轮安装后最常用的检测项目为接触斑点、法向侧隙、安装距偏差、齿轮副轴向偏差、齿轮副轴交角偏差[2],需要在锥齿轮相应部位多处取点,经过复杂计算而得,该方法效率低,工作量大,做出的结论带有主观性,是近似的且依赖于工作人员的经验,结果容易引起争议。飞机减速器转向器是闭式结构,已经装配完成,锥齿轮副的啮合间隙检测难度更大。对闭式锥齿轮啮合间隙的检测与调整,目前国内还没有操作方便、科学的检测方法[3-9]。

1 检测装置结构设计及特点

该检测装置提供一种闭式飞机减速转向器锥齿轮副的啮合间隙检测装置及检测方法,以提高飞机减速转向器锥齿轮副的啮合间隙检测效率,提供最准确的检测数据;为减速器锥齿轮副啮合间隙的调整提供依据,保证飞机减速转向器一次交检合格率达100%。

1.1 检测装置结构设计

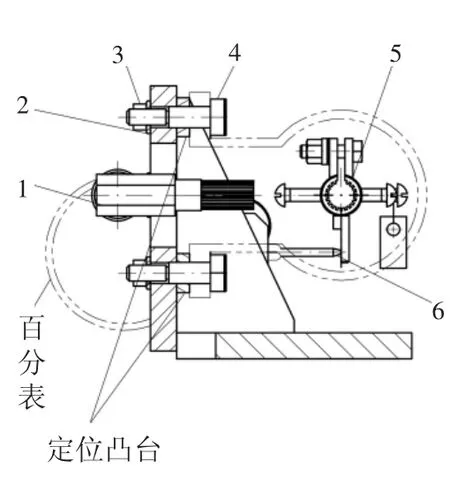

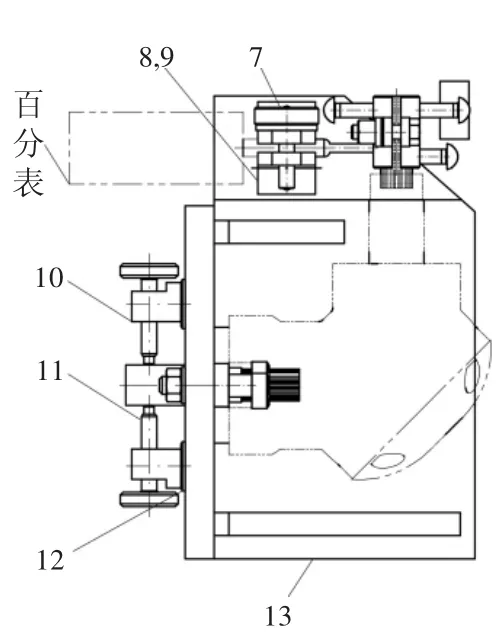

检测装置结构如图1、图3(图1的俯视图)所示,其中测量组件5由图2所示花键套5-1、螺钉5-2、螺母5-3、垫圈5-4、螺钉5-5、钢丝绳5-6、配重5-7、顶紧螺钉5-8组成,测量组件5组装好后使用过程中作为一个独立部件使用。

图1 检测装置主视图

图2 测量组件三维简图

1)定位、压紧部分组成。花键轴1一端设计有花键齿,用于减速转向器小齿轮轴一端花键孔的定位;另一端安装在夹具体13上,用支承10、顶紧螺钉11固定、防转。测量组件5中的花键套5-1与减速转向器大齿轮轴一端的花键轴配合定位,花键套开口设计,顶端设计两耳片用于夹紧大齿轮轴的花键轴。夹具体13上设计有两带孔的凸台,凸台端面用于减速转向器箱体底面的定位,螺钉4穿过减速器箱体孔、凸台孔,利用垫圈2、螺母3将减速转向器箱体固定压紧在夹具体13的侧壁上。定位销9(2件)用于百分表安装支架8在夹具体13中的定位。压紧螺钉7穿过百分表安装支架8上端的螺纹孔,将百分表固定在安装支架上。螺母5-3、垫圈5-4、螺钉5-5用于固定花键套5-1,保证花键套5-1和减速器中大齿轮轴一端花键轴成为一体;顶紧螺钉5-8穿过花键套上的螺纹孔,顶紧大齿轮轴端花键轴,防止花键轴旋转。

2)检测部分组成。测量组件5中的花键套5-1如图4所示设计有测量基准面,测量基准面检测过程中直接与测量杆6接触。钢丝绳5-6带着配重5-7分别挂在两边螺钉5-2相应距离处,相当于对减速转向器齿轮轴加检测力,用于模拟减速转向器的运动。测量杆6一端设计有螺纹安装于百分表头安装孔中,另一端在测量组件5带着花键轴旋转时接触花键套5-1的测量基准面后,百分表表针旋转,记录读数。

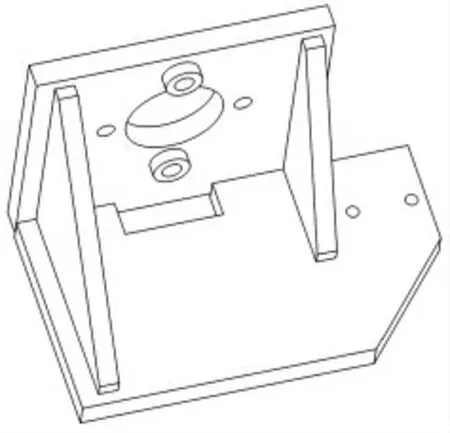

3)支撑部分。百分表安装支架8用于固定百分表,支架上设有带开口的百分表安装孔,开口两侧设有百分表固定孔,通过压紧螺钉7将百分表固定,百分表安装支架底部固定在夹具体13上。夹具体13如图5所示,用于安装支撑所有零部件,主体设计为L形;为便于安装减速转向器,两个加强筋大小不一。螺钉5-2(2件)用于钢丝绳5-6和配重5-7的支撑。

图3 检测装置俯视图

图4 花键套三维简图

图5 夹具体三维简图

1.2 检测装置设计特点

1)检测装置充分利用闭式减速转向器自身特点,将转向器箱体固定于夹具体的两个凸台上;转向器小齿轮轴一端设计花键轴1对减速器的花键孔定位,完全固定小齿轮轴;大齿轮轴一端利用减速转向器的花键轴定位,设计测量组件5,由花键套5-1抱紧减速器花键轴,减速转向器在检测装置中完全定位。

2)花键套5-1设计为开口形,便于和减速转向器大齿轮轴安装;安装好后,用螺母5-3、垫圈5-4、螺钉5-5、顶紧螺钉5-8连成一体,消除安装间隙。

3)螺钉5-2左、右各一件,并在一定距离设计有沟槽,用于悬挂配重5-7,模拟减速转向器工作状态,完全解决人工加力对测量结果的不确定性影响,能准确找到锥齿轮副啮合间隙的变化规律。

4)测量组件5在配重5-7作用下,带动减速器大齿轮轴旋转,与图4所示测量基准面相接触的测量杆6受力后百分表读数就是锥齿轮副的啮合间隙。依据减速转向器技术要求和检测数据,调整减速转向器垫片厚度、数量或螺塞位置得到飞机要求的啮合间隙,完全降低对单个锥齿轮的加工、检测要求,得到一个综合性检测结果。

2 检测装置检测原理及检测方法

1)如图1所示,将测量装置安放在检验平台上;利用垫圈2、螺母3、螺钉4将减速转向器箱体安装于夹具体13上并固定。

2)花键轴1安装到减速转向器小齿轮轴端的花键孔中,由支承10、顶紧螺钉11、垫圈12固定,使减速器中小齿轮轴与花键轴1成为一体。

3)将开口花键套5-1利用螺母5-3、垫圈5-4、螺钉5-5安装到大齿轮轴一端花键轴上,顶紧螺钉5-8顶紧减速器的大齿轮轴端的花键轴,大齿轮轴与花键套5-1成为一体。

4)将测量杆6安装到百分表表头孔中,百分表安装到图3所示百分表安装支架8中,由压紧螺钉7固定,使测量杆6头部与图4所示测量基准面接触,调整百分表读数为零。

5)钢丝绳5-6带着配重5-7悬挂于螺钉5-2左端沟槽中,测量组件5受力带动减速器大齿轮轴左旋转,减速器大齿轮轴带动小齿轮轴逆转,测量基准面受力传递给测量杆6,此时百分表指针偏转,记录百分表读数,即为锥齿轮副的啮合间隙;同理将配重悬挂于右端螺钉5-2上,测量组件5带动大齿轮轴向右旋转(顺转),百分表偏转读数即为啮合间隙,记录百分表读数。

6)依据百分表读数结果和减速转向器技术要求,调整大齿轮轴一端垫片(可选厚度0.05、0.06、0.10、0.15、0.20 mm)或调整小齿轮轴一端螺塞位置,保证锥齿轮间0.05~0.10 mm配合间隙,检测结束。

3 结语

本文通过充分了解YXX飞机减速转向器结构、工作原理及性能要求,设计制造了一种飞机减速转向器锥齿轮副啮合间隙检测装置,确定了合理的飞机减速转向器锥齿轮副的啮合间隙检测及调整方法,对提高飞机减速器制造的质量和缩短制造周期起到很大的作用。该检测装置及检测方法已在我公司类似减速器齿轮副的啮合间隙检测中应用良好,且同行业技术人员已加以引用推广。