卸荷阀门泄漏问题故障分析与处理

2021-02-21王鑫范晓雷李东华丁浩魏志远

王鑫,范晓雷,李东华,丁浩,魏志远

(首都航天机械有限公司,北京100076)

0 引言

阀门是火箭增压输送系统中的重要部件[1],某卸荷阀门用于某型号箭体增压输送系统中,主要作用是给气瓶充放气。在最近2 a的靶场测试时,发生过2次泄漏问题,给该型号火箭发射任务带来了一定的影响。

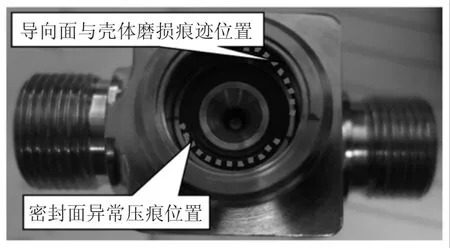

将故障阀门分解,发现阀芯非金属密封面上存在异常压痕,导向运动面上存在磨损痕迹,通过分析异常压痕和导向面上磨损痕迹,找到造成阀门泄漏的原因。

1 卸荷阀门简介

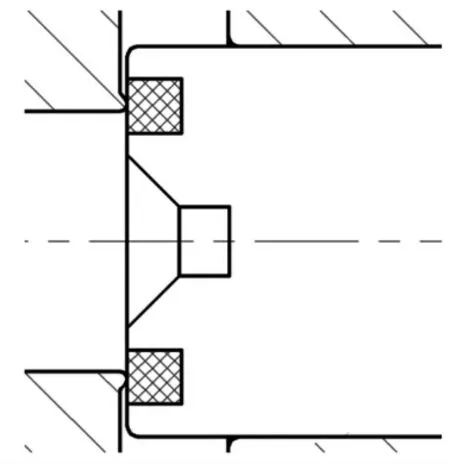

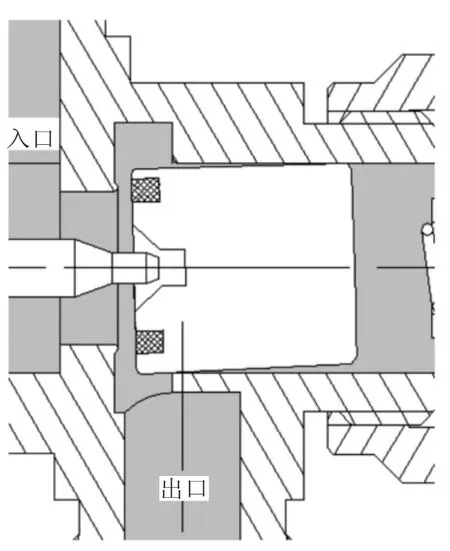

卸荷阀门结构示意图如图1所示,该卸荷阀门为手动阀门,可对气体介质实现单向导通、反向截止的作用。阀门入口接地面配气台,出口接箭上气瓶。通过拧手轮1带动顶杆2可以将阀芯4顶开,此时入口和出口连通,配气台给气瓶充气。当气瓶充气完成,反向拧手轮1,此时顶杆2退回,阀芯在弹簧力和气体的共同作用下回位关闭,此时气瓶开始保压。

卸荷阀门的密封结构采用金属和非金属密封,金属密封部位在阀门壳体上,用成型刀具加工剖面形状为圆弧形的密封环带,又叫活门座,通过抛光的方法保证活门座粗糙度达到Ra0.2 μm[2]。阀芯上密封面为非金属,材料为可溶性聚酰亚胺,通过热压的方式镶嵌到阀芯上,最后通过机械加工的方法保证密封面粗糙度为Ra0.2 μm。

图1 卸荷阀门结构图

2 故障件现象

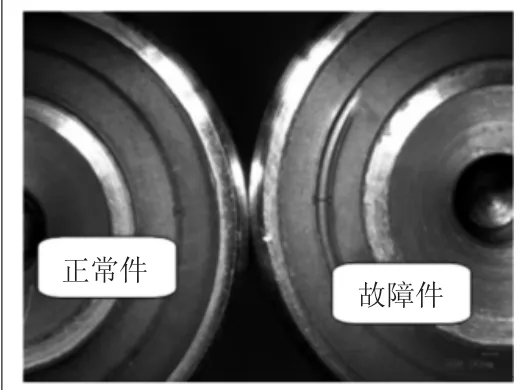

在最近2 a的靶场测试时,卸荷阀门出现过2次泄漏问题,原因均为活阀密封面上存在异常压痕。最近一次出现问题是在2019 年初,在靶场进行系统测试时,卸荷阀门打开给气瓶充气,当气瓶压力为21 MPa时,关闭卸荷阀门,此时通过入口管路测量阀门漏率,漏率为0 泡/min。通过卸荷阀门将气瓶压力由21 MPa放气至5 MPa,此时再对卸荷阀门检漏,漏率变为690 mL/s,已经大漏,要求漏率不大于3 泡/min。现场更换备件后,将故障阀门返厂分解,分解后发现阀芯密封面有一处异常压痕,如图3所示。阀芯和壳体内孔导向面有严重磨损痕迹,如图4和图5所示。

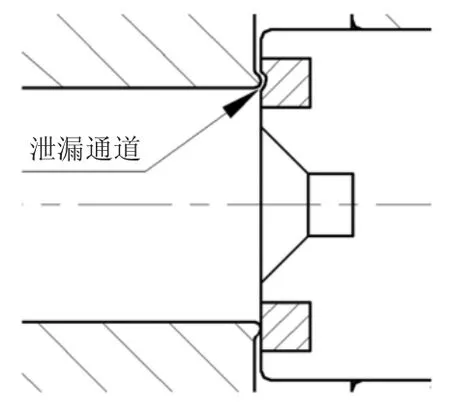

图2 卸荷阀门密封结构示意图

图3 阀芯异常压痕宏观图

图4 阀芯导向面磨损图

图5 壳体导向孔磨损情况图

3 故障件失效分析

3.1 阀芯密封压痕形貌分析

故障件分解后,发现阀芯密封面有一处异常压痕。分解一件正常产品后取出阀芯,对比故障件阀芯和正常件阀芯的密封面压痕形貌,如图6所示。目视观察正常件阀芯一圈密封压痕宽度均匀无突变,故障件阀芯密封面存在一处异常压痕。在超景深显微镜下测量正常件阀芯压痕和故障件阀芯压痕尺寸,正常件阀芯密封面整周压痕均匀无突变,压痕深14.01 μm,宽度366.5 μm。故障件阀芯密封面压痕存在突变,突变处约占整圈压痕的1/4,异常区压痕呈月牙形,相对其它区域的压痕较深、较宽,测得压痕中部最大宽度约734.1 μm,压痕深114 μm,异常压痕区没有重复压痕,为一次成形;其它区域压痕深度、宽度均较均匀,且异常压痕与其它区域压痕明显不同心;整圈压痕区域未见明显的材料缺陷,未见嵌入表面的多余物及其它机械损伤痕迹。压痕深度和宽度测量结果如表1所示。

图6 正常件和故障件压痕对比形貌图

表1 正常件和故障件压痕测量结果 μm

3.2 导向运动副磨损形貌分析

分解后发现壳体导向孔和阀芯导向面有严重磨损痕迹。卸荷阀门工作时,阀芯会在壳体导向孔内往复运动,正常产品一般不会出现导向面磨损情况。故障件出现了导向面磨损,需重点关注。

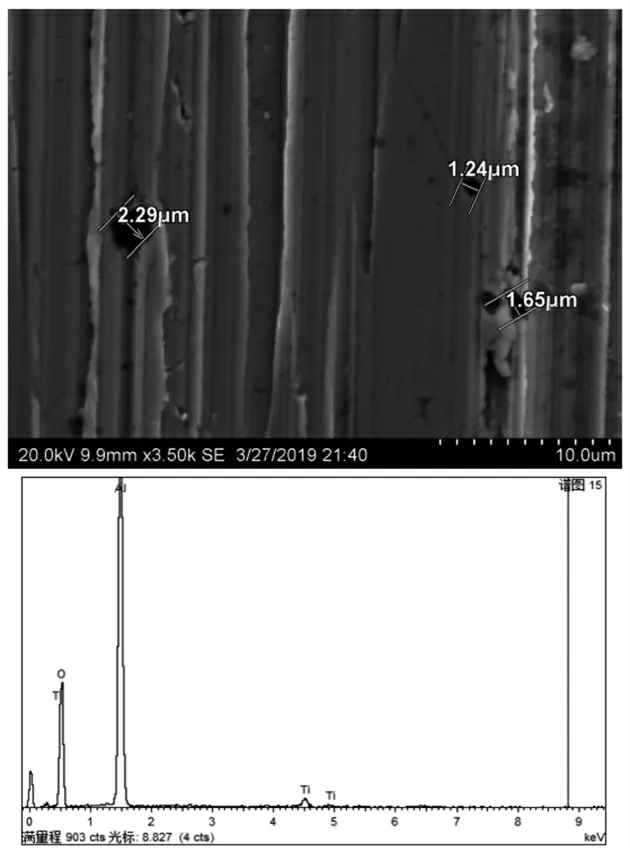

观察故障件阀芯导向面磨损情况(如图7),在距离密封面一侧的端面约5 mm处存在周向磨损痕迹,磨痕宽度约为1 mm。

观察故障件壳体导向孔,形貌如图8所示。在距离密封面约5 mm位置可见一周向的磨损痕迹,痕迹尺寸宽约1 mm,进一步放大观察整个损伤区域呈层叠状磨损痕迹、形貌。

图7 阀芯导向面磨损情况

图8 导向孔磨损情况

将故障件阀芯和剖切后有磨损形貌的壳体导向面放入电镜中,观察磨损区及其附近形貌并进行能谱分析,阀芯磨损区域表面存在颗粒物主要为Al、O元素,应为氧化铝颗粒,个别含有Ti、N、O、Fe元素,应为氮化钛或氧化铁颗粒,形貌和能谱如图9所示。壳体磨损区域表面可见弥散分布的嵌入颗粒物。能谱分析后发现,主合金元素及含量与1Cr18Ni9Ti牌号相符,磨损区域颗粒物主要为Al、O元素,应为氧化铝颗粒,形貌及能谱如图10所示。

图9 阀芯表面氧化铝形貌尺寸及能谱成分

图10 壳体磨损区域多余物形貌及能谱分析图

将壳体内壁和活阀导向面纵向损伤痕进行比对,二者的相对位置、形态及尺寸均相似,由此判断二者应为匹配磨损面。根据二者磨损区域特征,判断壳体与阀芯在该位置发生了黏着磨损。发生黏着磨损的原因应与活阀表面的氧化铝颗粒有关,壳体与阀芯位置关系如图11所示。

图11 阀芯与壳体位置关系图

3.3 故障机理分析

图12 阀门泄漏示意图

1)卸荷阀门泄漏的原因。在阀门密封时,必须保证壳体活门座和阀芯密封面紧密贴合。由于故障件产生异常压痕,阀芯关闭时密封面压痕深度不均匀,导致密封副彼此无法紧密贴合,形成泄漏通道,从而造成阀门泄漏,如图12所示。

2)异常压痕产生的原因。在正常情况下阀芯密封面是不会产生异常压痕的。测量故障件阀芯外圆尺寸和壳体导向孔尺寸,计算出导向间隙,再测2处阀芯的长度,通过换算,故障件阀芯在导向孔中最大偏斜角度0.5°。利用Abaqus软件进行建模仿真计算,仿真结果如图13所示。在5 MPa气体压力作用下,非金属密封面压痕分布状态与故障件基本一致,说明故障件阀芯在极限偏斜状态下关闭时会形成密封带一边深、一边浅的异常压痕。

图13 阀芯密封面仿真位移云图

电镜下发现导向密封面上存在较多的氧化铝颗粒,这是因为阀芯外圆采用无心磨加工,经化验确定无心磨砂轮的成分也是氧化铝,可以断定阀芯外圆加工后表面会嵌有较多的氧化铝颗粒。此阀门导向运动副不允许涂润滑油,阀芯动作时为干摩擦,壳体导向孔和阀芯导向面材料分别为不锈钢F151和1Cr18Ni9Ti,虽然是不同牌号的不锈钢,但材料成分相近,阀芯多次运动后容易发生黏着磨损,在有微小氧化铝颗粒的作用下会加速黏着磨损。

在5 MPa下卸荷阀门检漏时大漏,是因为此时打开卸荷阀门,将气瓶压力由21 MPa放气至5 MPa,在此过程中阀芯和壳体已经发生黏着磨损并出现卡滞,阀芯已经偏斜,如图14所示。

为防止卸荷阀门关闭时发生颤振,当气瓶压力放气至5 MPa时,靶场操作过程为关闭配气台开关后再关闭卸荷阀门,但此时卸荷阀门手轮虽然已经拧到关闭位置,但阀芯由于卡滞并没有回位,如图15所示。当配气台放掉阀门出口压力后,开始检漏前,阀芯两侧形成压差,阀芯在弹簧力和气体压力的共同作用下快速回位(如图16),由于活阀已经偏斜,阀芯密封面与阀座局部接触,接触面局部应力过大,形成异常压痕,造成卸荷阀门5 MPa气密检查时泄漏。

图14 阀芯偏斜示意图

图15 顶杆退回后阀芯卡滞示意图

图16 活阀歪斜回位示意图

4 故障处理

由于阀门生产周期较长,与故障件同批验收合格的卸荷阀门还要继续使用。现阶段措施为:在后续箭体总装时,对此路安装2个卸荷阀门,增加冗余,提高可靠性。后续措施为对阀门阀芯导向部位进行设计和工艺改进,提高单机产品可靠性。

5 结语

卸荷阀门泄漏的原因是导向部位多次运动后出现黏着磨损,阀芯最后一次打开后发生卡滞,当阀门入口卸压后,阀芯偏斜回位,使阀芯密封面偏斜压入壳体活门座上,由于局部接触应力过大,形成异常压痕,从而造成阀门泄漏。

当两运动部件为干摩擦时,零件材料不宜选择同种材料和相近材料,同时应尽量不选用磨削加工方法,避免导向表面微观嵌有微小砂轮颗粒,加速黏着磨损。

此问题的解决措施是在箭体的气瓶充气管路上串联2个卸荷阀门,增加冗余。用此方法改进后提高了可靠性。