车身钣金件敏捷开发过程中的流程优化

2021-02-21宁燕李成

宁燕,李成

(1.上汽通用五菱股份有限公司,广西 柳州545000;2. 湖南大学,长沙410082)

0 引言

消费者对汽车的要求逐步提高激发了汽车市场的激烈竞争。我国虽然有着全球最大的汽车市场,但是进入2018年后,汽车产销增速不断放缓,车市整体走弱,市场的波动较大,汽车产销量具有较大的不确定性。

伴随着市场竞争,加之国Ⅵ排放、合资比例放宽等新政策的发布等影响,给汽车行业带来了汽车产品的开发周期与生命周期的不断缩短[1],使得汽车产品的迭代不断加速,汽车行业平均的产品研发周期缩短至1~2 a。消费4.0时代的今天,汽车成为了快消品,汽车产品平均的生命周期比过去缩短至2~3 a。

因此,在上述背景下,各汽车企业为满足市场需求而持续、快速推出不同的新车型,以应对汽车行业、消费者、政策的多重变化与需求。这些对汽车的敏捷开发、敏捷制造提出了新的要求。

1 多项目并行开发遇到的困境

以某公司为例,根据自身战略规划与市场需求,计划密集推出一些新的车型。自2019年开始项目从供应商定点到小批量生产阶段(SOP)的时间由原来平均1 a以上缩减为不足6个月,同时同步开发项目数量也成倍增长。由此带来了一些负面的效应。

1)项目开发人员的数量并未显著增加,如果还按照原有的思路进行项目的开发,将会导致各区域人力资源严重不足,不能很好地保证项目开发的进度与开发的质量,后续需要花费更多的人力物力进行善后。

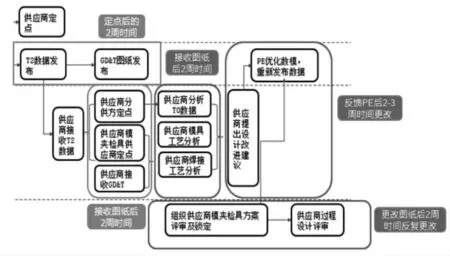

2)在汽车的开发与设计过程中会难以避免地出现一些设计变更,这些设计变更会导致项目开发成本的增加[2]。常规的零件开发流程如图1所示。

图1 冲压零件常规开发流程与周期

由图1可知,供应商在未开始制作工装模具时,用于设计评审的时间有6(2+2+2=6)周。主要重复时间体现在数据发布后优化设计、零件模具和夹具设计方案优化等,如果零件较为复杂,需要的时间还会更长。通过继续分析发现:a.供应商在拿到设计数模后,根据工艺、设备等要求提出的设计更改问题数量较多,需要反馈建议,经过与产品工程师(PE)的反复沟通后最后确认更改,这一阶段的时间一般为2周左右。从管理的角度而言,这2周时间是属于等待浪费;b.由于开发周期较短,存在一些结构性的更改未能及时或者有效地实施,这会导致零件的一致性较差,进而导致量产后的零件不良品数量增多,最终导致了制造和管理成本大幅度增加。以某MPV车型的后大梁加强板为例,该零件在设计时,存在Z向无搭接问题,导致该零件Z向尺寸不稳定,即使后续通过工装增加Z向定位勾销也无法100%解决。因此,该零件量产时合格率仅为60%,即40%零件需要返修。后续增加返修工1名进行返修,使得每年损失成本较大。后续通过实配搭接高度,目前合格率为85%。后续新车型借用该支架,为解决该问题,产品工程师更改了设计,并且重新制作了新的模具,因此带来了额外的成本,同时还牺牲了投产的时间和投产后的质量损失。

3)虽然供应商进入供应链体系的时候,经过各区域的严格审核,但是项目开发周期短,供应商定点时间匆忙,存在供应商水平之间的差异。开发周期充足的情况下,不同供应商之间的差异不大,然而开发周期的缩短会体现出不同供应商之间的差异。例如,A供应商首次全工装零件合格率状态差,后续需要花费很多时间、人力、财力进行整改,最后投产状态还没有达到要求;B供应商首次全工装零件合格率状态很好,后续只需要花费很短的时间和成本进行提升,投产状态好。进一步调查发现B供应商在模具供应商的选择和管理、设计方案的评审、加工进度跟踪方面要优于A供应商,且模具技术实力也更为先进。

4)供应商设备种类较多,主机厂开发的模具与零件供应商机床不匹配导致更改周期加长,带来了成本的增加。常常因为供应商定点较晚,未能将某零件需求及所使用的生产线信息输入到前期模具设计中,从而导致后期更改。例如:大梁单工序模改为多工位模,前隔板手工线生产模改为自动化线生产模,供应商生产线机床安装位置与主机厂的标准不一致,后期需要调整主机厂开发的模具,这将会增加额外的开发费用,并产生严重的项目延期。

2 多项目并行快速开发的对策与案例

经过以上的分析,反复的后期设计变更、前期策划不充分导致关键自制非外观件(PB件)模具与生产设备不匹配、PC(整车厂自制的小零件)件模具开发流程不清晰,导致零件质量开发状态不满足要求,反复调试。这3个主要原因影响了车身零件开发过程中时间、质量和成本。

为此,团队思考如何能在现有流程上进行优化,集中人力资源,跨部门合作形成“车身联合开发团队”,并将后期大量的更改前移,尽早尽快地解决潜在的设计、制造问题,这是本文研究的方向。

团队利用多年工作经验,摸索创新出“车身联合团队开发流程”,各区域联合作战,共同开发,具体改变有以下几点:

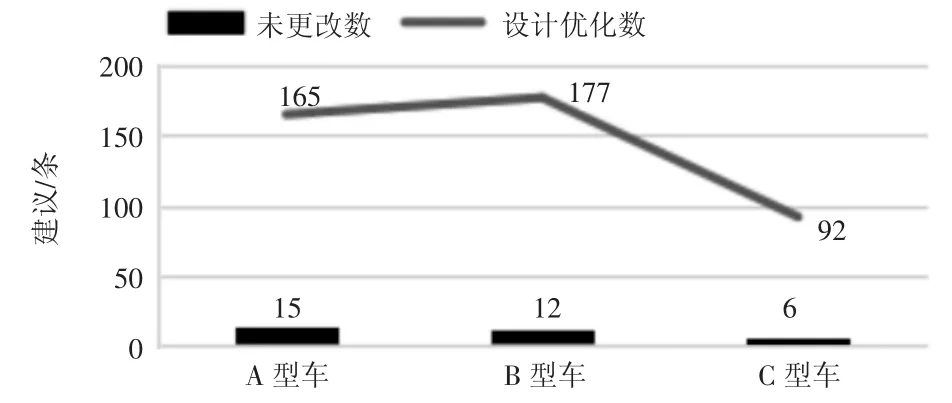

1)增加定点前的“设计优化工作”。由制造工程师(ME)或产品工程师(PE)组织质量工程师(SQ)/潜在供应商进行定点前的设计评审工作,包含了数模结构评审、零件工艺分析问题解决、零件搭接评审、关键零件工艺过程清单分析及制定,旨在通过前期小组成员合作将设计优化的问题在数模发布前进行更改,减少后期更改产生的时间、成本的浪费。与此同时,在工艺策划分析时评估材料利用率、零件成型分析等因素,能降低零件单件成本并提升零件质量状态。几个并行开发项目实践的对比情况如图2所示。

图2 项目开发变化前后供应商提出的设计优化的对比

从图2可知,某轿车与某MPV车型为2019年项目,供应商提出的设计变更数量较多,而在今年某SUV车型项目按照新思路、新理念实施开发后,供应商后期提出的设计优化建议和未更改数量均下降50%,极大地缩短了开发周期。

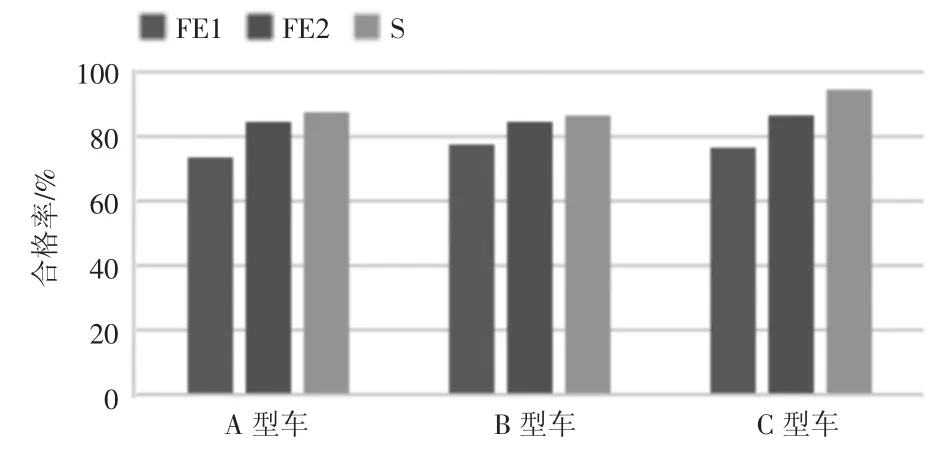

同时,在功能评估(FE)造车、可售车(S)造车阶段,总成零件尺寸平均合格率较其他车型有明显提升,同时零件材料利用率较其他车型对比均有提升,如图3所示。

图3 项目开发变化前后总成合格率的对比

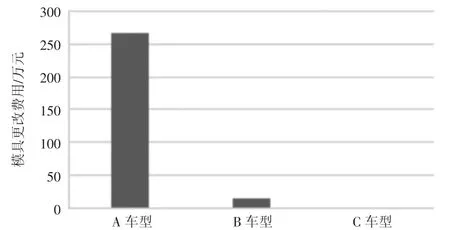

2)自制非外观件(PB件)开发流程优化,即A/B点供应商提前介入。初步方案如下:a.模具技术要求(SOR)编写前,将对应总成零件的A/B点供应商的需求收集,同时车身联合开发小组和供应商一起确定最后的方案;b.模具设计方案评审由制造工程师组织质量工程师/AB点零件供应商技术人员参与评审,模具设计时尽可能兼容AB点供应商的机床,如不能执行则由车身联合开发团队做决策;c.如果最后定点的零件供应商由于一些原因不在A/B点范围,那需要根据实际情况再讨论如何解决。按照此方案在某MPV项目中运用后,由于自制非外观件(PB件)模具与机床不匹配导致后续更改的损失降为0,同时减少了大约1个调整周期的时间,起到了明显的成效。

图4 项目开发变化前后模具更改费用的对比

3)从零到有建立了自制关键零件(Y1/Y2)类零件模具开发及管理流程:a. 评审并圈定关键模具供应商清单,产品工程师发布的自制关键零件必须在关键模具供应商清单中进行选取,同时后期由质量工程师组织团队成员从技术、质量、成本、进度方面的表现对模具供应商进行评价,动态维护关键模具供应商清单,同时后续将引导模具供应商专业化发展;b. 由制造工程师负责组织相关人员对自制关键类零件模具设计方案进行评审,同时负责提升自制关键零件尺寸合格率,改变此前由零件供应商自行管理的局面。

按照此流程在某SUV项目中进行了尝试,关键零件平均合格率明显提升,比以往车型提升了9%(原来的83%提升到现在的92%),总成尺寸合格率也提升了6%,初见成效。

图5 关键零件开发与控制

3 多项目并行敏捷开发总结

市场需求推动项目开发的优化。基于已有的、当前的开发流程,本文提出成立“车身联合开发团队”,并根据前期实践制定了流程表。按照质量管理体系的思维,制定并完善了每个项目的交付物。

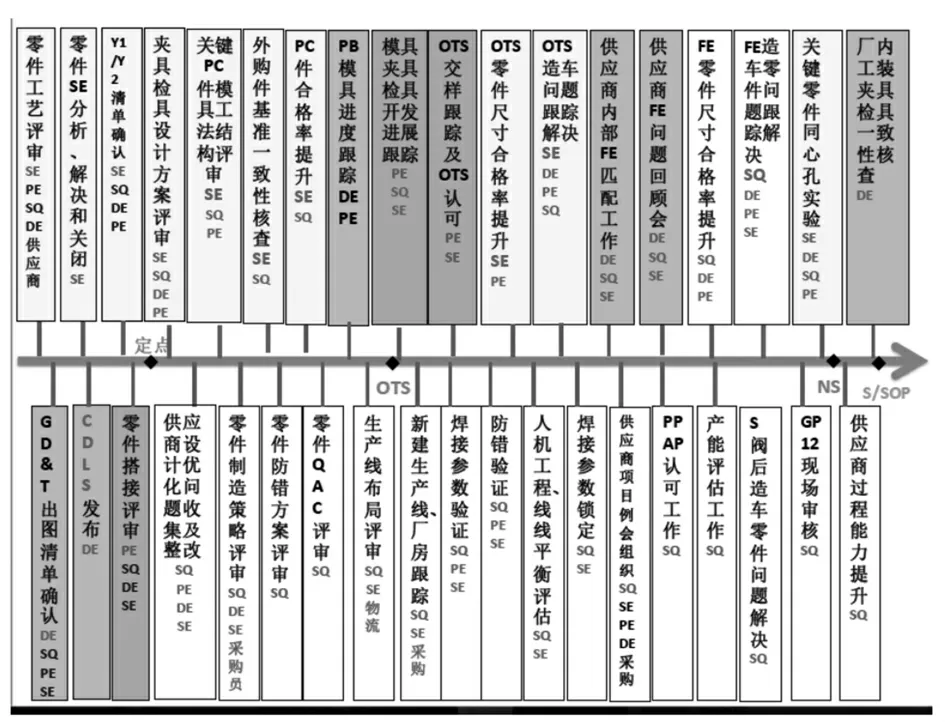

对于需要协同开展工作的事项,通过跨区域讨论形式进行,形成签字版文件。同时,技术团队成立了工艺科,原制造工程师工作将交由工艺工程师(SE)负责。其它组织机构与职能没有较多的变化,从供应商定点,到试制样件(OTS)、不可销售车制造(NS)、可销售车(S)及小批量生产(SOP)等各阶段的同步、敏捷开发流程如图6所示。

4 结语

图6 车身钣金件联合开发团队与敏捷开发

在“车身联合开发团队”创建与摸索的过程中,团队成员的思想进行了激烈的碰撞,逐步达成一致,并且试行了一些项目,取得了良好的改善。接下来的新项目将完全按照车身联合开发团队流程来进行跟踪管理,同时将逐渐完善流程管理。

团队将在此合作的基础上继续探讨和研究更多好的工具、方法、流程来使车身零件开发流程更便捷、成本更低、质量更好,例如:建立系统支持车身联合开发团队的数据收集;模具供应商的专业化发展,模具的平台化发展;针对量少车型的降成本模具发展;新工艺的使用使模具投资成本下降,零件供应商的专业化发展;焊接工艺的效率提升;焊接工艺及设备的锁定及后续的平台化发展等。