真空式磁力齿轮结构参数响应面法优化及其性能分析

2021-02-18王保华葛新锋胡草笛

王保华,葛新锋,杨 波,胡草笛

(1.焦作大学机电工程学院,河南 焦作 454000;2.许昌学院工程技术中心,河南 许昌 461000;3.河南理工大学机械与动力工程学院,河南 焦作 454003)

机械齿轮箱具备传递转矩与转速的功能,被广泛应用于低速大转矩应用领域,主要包括发电设备、起重机械等[1-4]。不同于机械齿轮传递方式,磁力齿轮是利用磁场耦合作用实现转矩传递功能,不存在机械接触的情况,大幅降低了振动与噪声,并且具备自动过载保护、制造结构简单的特性,同时可以达到很高的转矩密度,这些优势使磁力齿轮获得了国内外学者的密切关注[5-7]。文献[8]为改善磁力齿轮内外层气隙的磁密正弦性,对调磁块尺寸进行了优化处理,经对比发现磁力齿轮经过优化后获得了更高转矩密度。文献[9]为构建无调磁块条件下的磁力齿轮气隙磁场解析模型,利用标量磁位理论计算转矩和气隙磁密,结果显示采用该方法制备的模型更适合进行参数优化。文献[10]综合运用磁力齿轮和永磁电机构建获得磁力齿轮电机,通过有限方法分析了复合电机电磁性能,结果显示该电机对于低速大转矩工况条件表现出了良好的运行控制特性,非常适合风力发电动力设备。

根据近些年的文献报道可知,关于磁力齿轮的研究工作基本都是集中在传统形式的磁力齿轮磁场优化方面[11-14]。随着尺寸制造材料与加工技术水平的不断升级,越来越多的设备对驱动电机提出了更高功率密度要求,传统结构磁力齿轮已不能有效满足特定工况的使用需求,需要进一步开发更优性能的高速电机来提高电机功率密度。其中,如何提升磁力齿轮转速已成为现阶段获得众多学者关注的一项重点研究内容,对磁力齿轮转速提升造成限制的因素主要包括2项:①内外转子都是属于表贴式结构,这对永磁体结构强度造成了制约;②当转速增大后,永磁体产生了更明显的涡流损耗,从而降低了磁力齿轮寿命。吴鹏等[15]根据永磁体气隙与磁导率研究结果,构建了一种由双调制结构组成的同轴磁力齿轮分析模型,通过测试发现,这种同轴磁力齿轮可以达到更强的气隙磁通密度,降低漏磁并获得更高的传递转矩。井立兵等[16]设计了一种内磁极属于偏心表贴式,外磁极采用电励磁与永磁体励磁实现的同轴磁力齿轮,仿真测试发现,偏心磁极结构可以获得更优的内层磁密波形,有效抑制谐波的畸变程度;满足输出转矩要求,并且也可以减小转矩脉动。

针对磁力齿轮在高速运行阶段存在的问题,根据传统磁力齿轮转矩性能研究结果,通过响应面法优化对调磁块与内外转子,为满足电动汽车与风力发电设备的应用需求提供了有利条件。

1 真空式磁力齿轮设计

1.1 拓扑结构

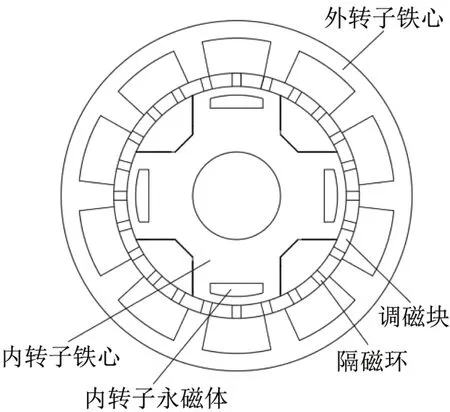

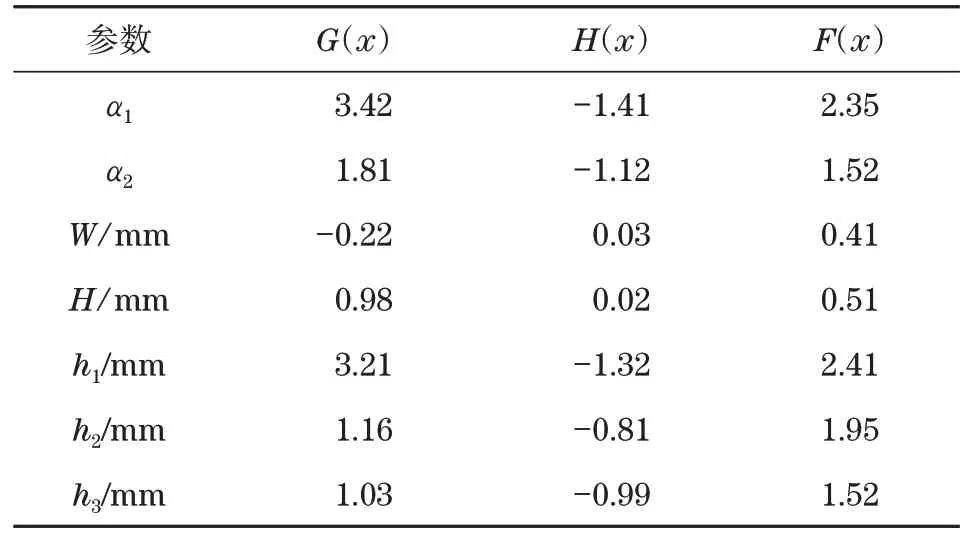

传统磁力齿轮通常被应用在低速工况下,其内外转子都含有永磁体,由于是通过磁场调制的方式进行工作,导致气隙磁场内产生大量谐波,因此会引起转子永磁体在运行阶段产生明显涡流损耗,使运行可靠性受到明显影响。为进一步提升磁力齿轮内外转子运行稳定性,减少永磁体用量,获得更快的磁力齿轮运行速度,采用永磁游标电机和凸极电机相结合的方式构建,得到一种真空式磁力齿轮,具体结构如图1所示。

图1 真空式磁力齿轮Fig.1 Vacuum magnetic gear

对图1 进行分析可以发现,不同于传统磁力齿轮,外转子永磁体被安装在中间调磁块部位,同时在每极调磁块之间设置了不锈钢隔磁环,从而降低漏磁与永磁体用量,使外转子铁心转变为与磁阻电机相近的结构,之后再进行磁场调制;以内置方式安装内转子表贴式磁钢,降低永磁体在高速运行阶段发生失效的风险,设置了弧形的永磁表面,有效降低内转子铁心隔磁桥发生漏磁的现象。设计的调磁块式磁力齿轮永磁体主要在调磁块部位,不会出现旋转与涡流损耗的情况,从而获得很高的传动效率;内转子永磁体选择内置结构,可实现高速旋转的运行状态。

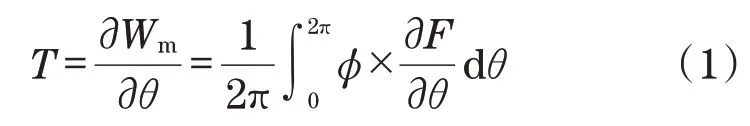

根据永磁电机的基本理论,新型磁齿轮产生的电磁转矩为

式中:T为传递转矩的平均值;F为永磁体产生的磁动势;Wm为磁场能量。

当内外转子的极对数满足一定的传动比时,联合上述解析表达式,得到内转子和外转子的传递转矩分别为

式中:Ff为永磁调磁块产生的磁动势;Ffm为永磁调磁块磁动势的幅值;Zi为永磁调磁块的极对数;Fim、Fom分别为内、外层气隙磁动势的幅值;θi、θo分别为内外转子的机械角度。

1.2 基本特性分析

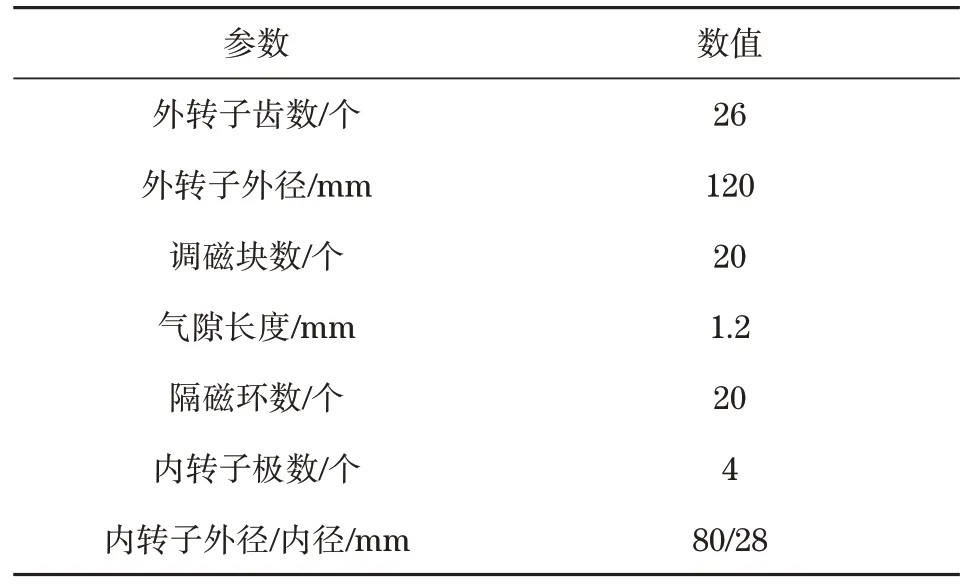

为调磁块式磁力齿轮构建了有限元模型,各尺寸参数如表1所示:外磁阻式磁力齿轮包括26极外转子与4 极内转子;内磁阻式磁力齿轮内转子与外转子磁力线也跟之前研究结果相同。

表1 真空式磁力齿轮主参数尺寸Tab.1 Dimensions of main parameters of vacuum magnetic gear

2 结构优化

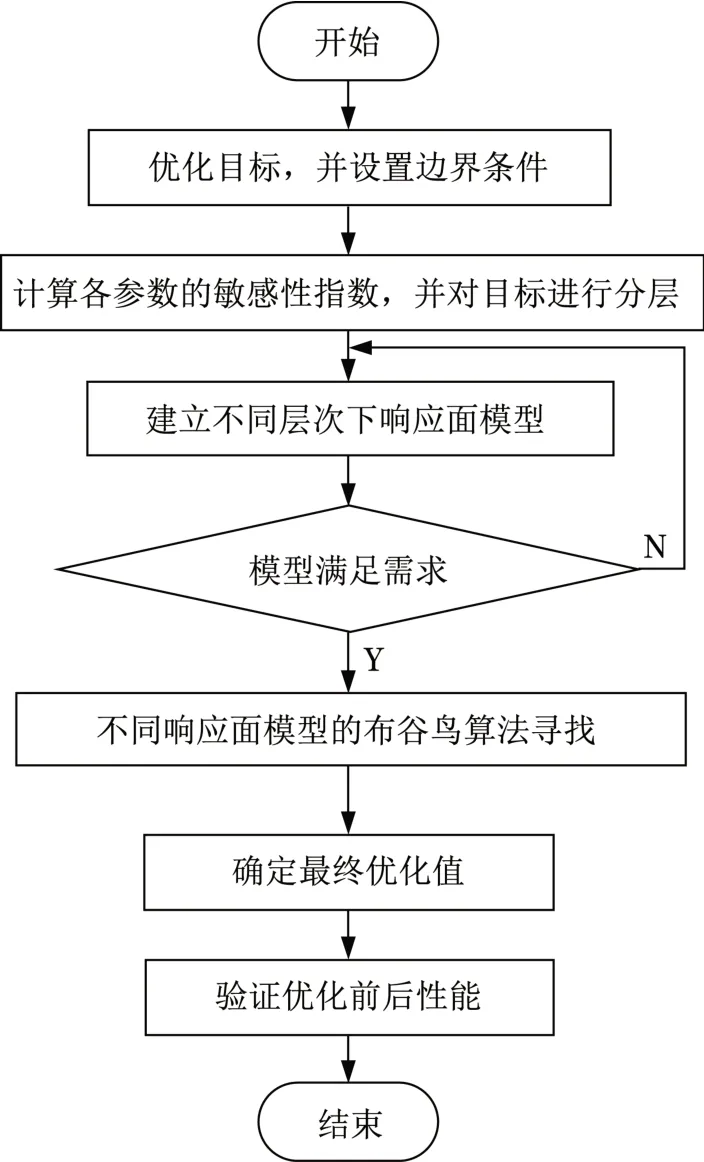

为确定真空式磁力齿轮最优工艺条件,设置更小的结构参数并对相互干扰进行了优化,同时利用参数敏感性方法与响应面方法,实现真空式磁力齿轮结构参数的多目标优化,具体流程如图2所示。

图2 优化流程Fig.2 Optimization process

2.1 优化参数模型

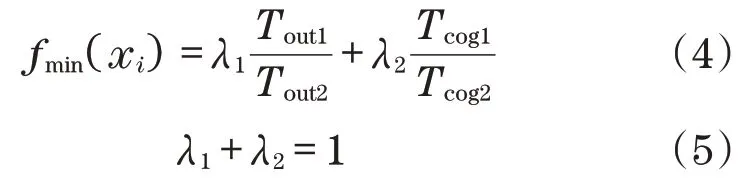

设计了一种磁阻型磁力齿轮,可以获得较大的脉动转矩,因此,通过增大输出转矩以及降低齿槽转矩的方式实现优化的功能。其中,输出转矩指的是外转子输出转矩,根据磁力齿轮控制原理可知,内转子输出转矩和外转子存在比例关系;齿槽转矩是指永磁体处于气隙环境中形成的能量而引起的转子受到转矩作用,考虑到外转子属于凸极结构,也选择外转子齿槽转矩作为评价依据。采用优化目标加权结果构建优化模型方程,表达式为

式中:Tout1、Tcog1分别为优化处理前的外转子输出转矩与齿槽转矩;Tout2、Tcog2分别为优化后的外转子输出转矩与齿槽转矩;xi为结构参数变量;λ1、λ2为权重系数,根据其取值判断对优化过程产生的影响程度。

进行多目标优化时,设计的真空式磁力齿轮优化目标包括调磁块的厚度h1,调磁块极弧系数α1,外转子的轭部厚度H,外转子的齿宽W,内转子永磁体极弧系数α2,内转子永磁体的深度h3,内转子永磁体厚度h2,具体如图3所示。

图3 优化参数模型Fig.3 Optimization parameter model

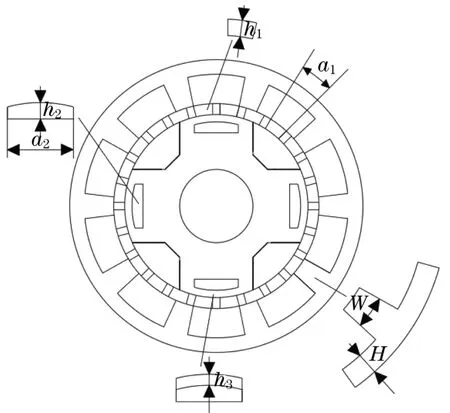

2.2 参数敏感性分析

可以利用参数敏感性判断结构参数对优化目标产生的影响,以绝对值作为判断依据,正、负依次对应优化目标的促进与抑制效果。为分析不同结构参数相互间存在的耦合作用关系,选择综合敏感性指标分析结构参数引起的优化目标差异性,其表达式为

式中:G(xi)、H(xi)分别为输出转矩与齿槽转矩受到结构参数影响的敏感性。

根据上述理论分析真空式磁力齿轮结构参数的敏感性,具体结构如表2所示。

表2 敏感性分析结果Tab.2 Sensitivity analysis results

按照敏感性测试,把参数分成3层。其中,第1层由较大的敏感性参数组成,满足F(xi)≥2.0;第3层由较小的敏感性参数组成,满足F(xi)≤1.0;第2层满足2.0≥F(xi)≥1.0。利用参数分层设计方法有助于获得更小的响应面维数,从第1、2层参数中采集得到18个样本点,对第3层参数共进行10次分析,总共完成50次采样过程,获得更高优化效率。

3 优化分析

3.1 响应面法优化

通过响应面方法完成磁力齿轮的优化分析,此时并不需要在结构参数和优化目标间构建关系式,之后构建得到响应面模型便可以满足要求。在响应面模型中进行样本点采集的方式包括Box-Behnken试验设计(BBD)与复合试验设计(CCD)共2类。由于CCD选择的采样点会超出磁力齿轮结构参数范围,因此,通过BBD方法完成磁力齿轮响应面模型的样本采集,获得合适响应面模型之后,当参数达到较大敏感性时,则通过布谷鸟算法完成智能寻优,由此得到具备较大敏感性的优化值,结果如表3所示。根据优化结果得到调磁块极弧系数为0.85,调磁块厚4.2 mm,内转子永磁体厚3.8 mm。经过优化处理,输出转矩由430 N·m增大到475 N·m,同时齿槽转矩由3.60 N·m减小至2.76 N·m。

表3 真空式磁力齿轮优化前后参数Tab.3 Parameters of vacuum magnetic gear before and after optimization

3.2 优化前后性能对比

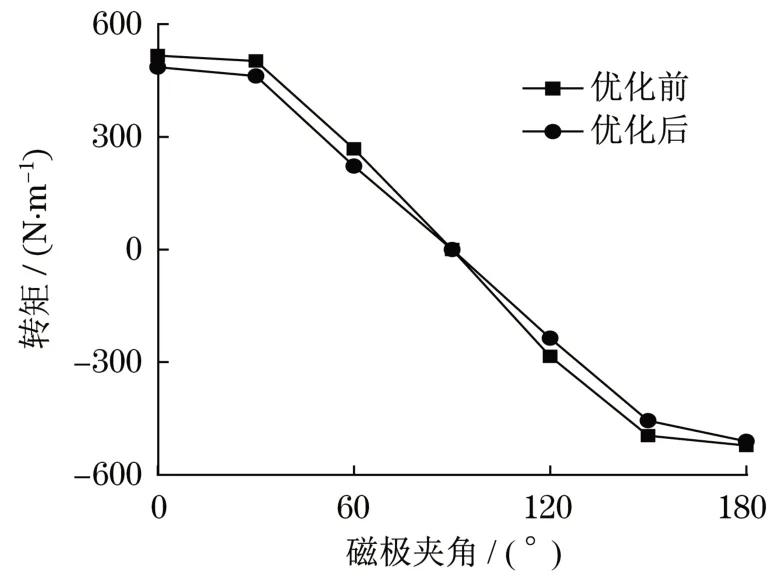

为了对设计的优化方法进行有效性与可靠性验证,依次构建优化前后对应模型,对优化前后的真空式磁力齿轮进行电磁性能分析。真空式磁力齿轮在优化前后形成的矩角特性曲线如图4 所示。图中可见,经过优化处理的真空式磁力齿轮稳态转矩从420 N·m 提高到475 N·m。优化前后的齿槽转矩曲线如图5 所示,优化后的齿槽转矩降低到了2.04 N·m。优化前后的效率曲线如图6所示,可以明显发现,经过优化处理后,真空式磁力齿轮效率获得了进一步上升,这是因为在同样体积下的电机输出转矩获得了提升,同时减少了谐波含量。

图4 优化前后转矩特性Fig.4 Torque characteristics before and after optimization

图5 优化前后齿槽转矩Fig.5 Optimization before and after the groove torque

图6 优化前后效率特性Fig.6 Efficiency characteristics before and after optimization

4 结论

根据优化结果得到调磁块极弧系数为0.85,调磁块厚4.2 mm,内转子永磁体厚3.8 mm。经过优化处理,输出转矩由430 N·m 增大到475 N·m,齿槽转矩由3.60 N·m 减小至2.76 N·m。经过优化处理的真空式磁力齿轮稳态转矩从420 N·m 提高到了475 N·m。优化后的齿槽转矩降低到2.04 N·m。经过优化处理后,真空式磁力齿轮效率获得了进一步上升,同时减少了谐波含量。