轮式装载机驾驶室减振试验与非线性建模

2021-02-18睢志伟李占龙赵钧铎

章 新,睢志伟,李占龙,董 荻,赵钧铎

(太原科技大学机械工程学院,山西 太原 030024)

轮式装载机在工作时,既要承受凹凸路面所引起的振动,也要承受发动机和工作装置引起的振动。这些振动通过轮胎、车架传递给驾驶室底板和座椅,进而传递给驾驶员,容易使其感觉疲惫[1-5]。

目前对装载机和其他矿用车辆的驾驶室阻尼减振研究,很多学者都是通过建立包含轮胎、悬架、驾驶室悬置、座椅悬挂在内的整机振动系统模型,以路面不平度为输入,分析不同路况下的驾驶室减振性能,其所建模型适用范围广,但与驾驶室实际所受激励相差较大[6-10]。

本文以某型额定载质量5 t 装载机为试验对象,主要环境为露天煤矿,通过不同工况下的振动试验获得驾驶室减振前、后和座椅的加速度曲线,以垂向计权加速度均方根值为评价指标,对驾驶员舒适性进行初步评价;建立驾驶室-座椅-人体减振系统模型,以实测车架激励为输入信号,进行仿真和试验对比,验证了仿真模型的正确性,为后续改进提供基础[11-14]。

1 振动特性试验

1.1 试验设备

为研究装载机驾驶室振动特性,初步掌握驾驶员舒适性,本次试验测试场地为某露天煤矿,无其他振动和噪声源,试验路面分为平路、不平路、弯道和坡道,试验现场仪器包括2 套数据采集终端和压电式加速度传感器(见图1),磁座、电脑、具体设备如表1所示。

图1 四通道数据采集器Fig.1 Four-channel data collector

表1 试验仪器Tab.1 Laboratory apparatus

选择无风的天气试验,装载机为空载,如图2所示。测试装载机挡位为2 个前进挡,1 个后退挡位。其中测试行驶工况时,挡位选择2 挡,前进速度为25 km/h;测试作业工况时,主要为露天煤矿铲卸煤炭,挡位选择1挡,前进速度为15 km/h 进行匀速作业。驾驶员体重65 kg,校准各传感器灵敏度参数,测试仪器为四通道ICP/电压通道,能够实现数据传输。

图2 测试车辆示意图Fig.2 Test vehicle schematic diagram

1.2 试验工况与测点布置

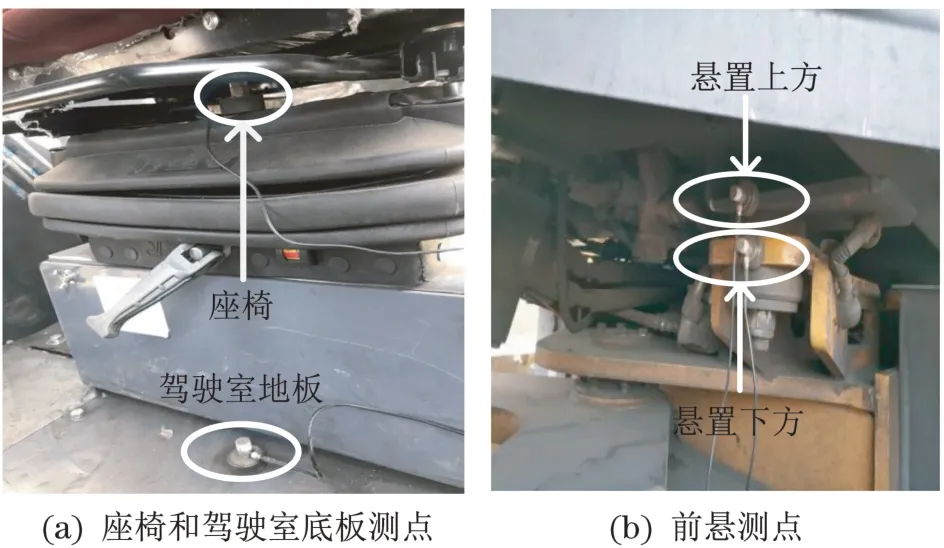

在不同工况下分别测试了垂直方向悬置被动端(车架)、主动端(驾驶室支架侧)、驾驶室地板、座椅的振动加速度。具体测试工况:静止工况、发动机不同转速(800、1 000、1 300、1 400、1 500、1 800、2 200 r/min)、高速行驶、低速作业工况。装载机驾驶室悬置测点布置图如图3所示。

图3 装载机驾驶室悬置测点布置图Fig.3 Layout of measuring points for loader cab suspension

1.3 驾驶室橡胶隔振器参数实验

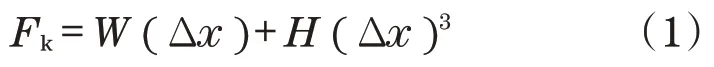

为获得装载机驾驶室悬置具体参数,先对后部悬置做动态试验,试验标准按照日本国家标准JIS K6385 执行。通过施加不同正弦激励载荷于试件上,再用示波器和X-Y函数仪记录由载荷传感器和位移传感器反馈回来的信号,绘制动态载荷-位移滞迟环。将测试结果进行初步拟合,得到图4 的橡胶隔振器载荷-位移迟滞曲线。由图4可知,橡胶隔振器呈现非线性特性,假设其位移和弹性力的关系公式为

图4 橡胶隔振器载荷-位移迟滞回线Fig.4 Load-displacement hysteresis loop of rubber isolator

阻尼力公式为

式中:W、H分别为橡胶减振器的线性刚度系数和非线性刚度系数;J为阻尼系数。

经过计算得出W=454 N/mm,H=46.6 N/mm3,J=5.2 N·s/mm。

对前部隔振器进行试验,将结果拟合后计算出前部悬置的线性刚度系数为457.6 N/mm,非线性刚度系数为20.34 N/mm3,阻尼系数为16.5 N·s/mm,为之后建立非线性驾驶室减振模型提供技术参数。

2 试验结果与数据分析

对所测的各个工况的数据进行数据预处理,通过去噪函数处理,使处理后的数据光滑平顺。

2.1 静态分析

静态下分别测试发动机不同转速时各测试部位的振动大小,驾驶室悬置主要通过悬置传递率来判断其隔振的好坏,悬置传递率合适的范围在12~15 dB。悬置在一个方向传递率的定义为

式中:a、b分别代表驾驶室减振前和减振后的加速度均方根值;T值越大代表隔振效果越好。

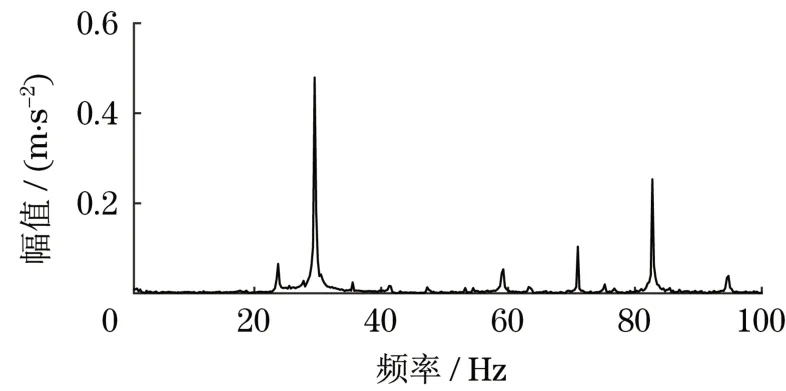

由图5 可知,当发动机转速在1 400 r/min 和2 200 r/min 时,其后部悬置隔振率分别为6.8 dB 和5.4 dB,可以得出其驾驶室悬置隔振效果在转速1 400 r/min 和 2 200 r/min 时效果不好。由图 6 可知,在静止工况下,座椅振动主要和发动机自身激励有关,频率主要分布在20~100 Hz与发动机的点火激励有关。

图5 静止条件下发动机不同转速时的驾驶室振动传递率Fig.5 Vibration transmissibility of cab at different engine speeds under static conditions

图6 静止条件下发动机转速1 400 r/min时座椅频谱Fig.6 Seat spectrum at engine speed of 1 400 r/min at rest

2.2 动态分析

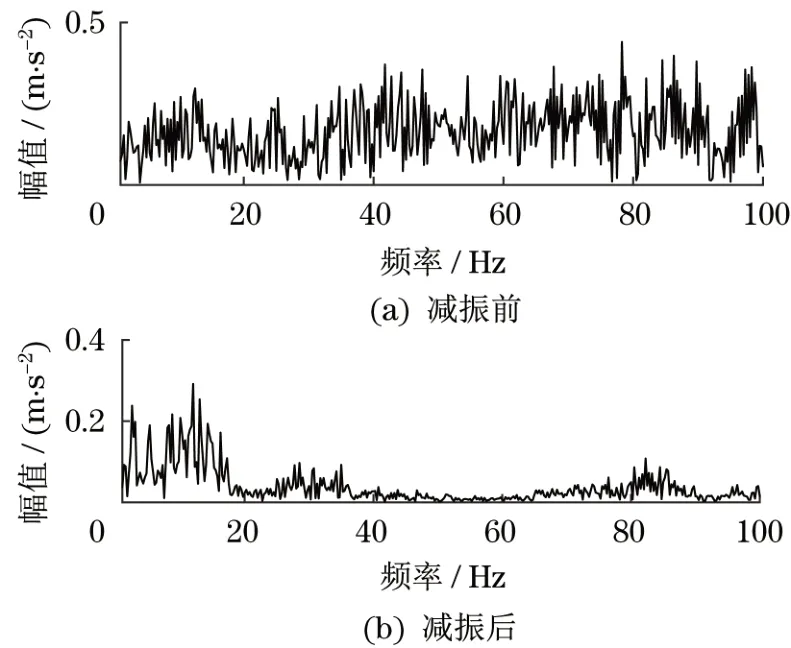

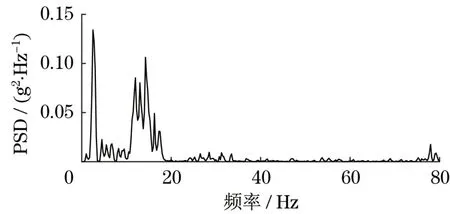

对装载机行驶和作业进行测试,测试各部位加速度均方根值如表2 所示。将测试所得数据预处理后得到不同工况下驾驶室减振前后加速度频谱的曲线如图7和图8所示。通过将频谱分段变换得到座椅功率谱密度图如图9和图10所示。

表2 测试的振动加速度均方根值和隔振率Tab.2 Test the root mean square value of vibration acceleration and vibration isolation rate

由表2、图7和图8可知,在行驶和作业工况下,驾驶室悬置隔振率在4.211~9.652 dB之间,悬置的隔振率较差,证明其悬置选型参数较不合理,高速行驶工况的振动比低速作业工况恶劣。由图9 和图10 可知,座椅振动有放大的情况且行驶工况下座椅垂向加速度功率谱较大,证明座椅设计不合理,为之后设计合适的座椅提供试验参考。

图7 高速行驶工况左前测点垂向振动加速度频谱图Fig.7 Vertical vibration acceleration spectrum of left front measuring point under high-speed driving condition

图8 低速作业工况左前测点垂向振动加速度频谱图Fig.8 Vertical vibration acceleration spectrum diagram of left front measuring point under low-speed working condition

图9 高速行驶工况座椅垂向振动加速度功率谱密度Fig.9 Power spectral density of vertical vibration acceleration of seat under high-speed driving condition

图10 低速作业工况座椅垂向振动加速度功率谱密度Fig.10 Power spectral density of vertical vibration acceleration of seat in low-speed working condition

2.3 人体舒适性评价

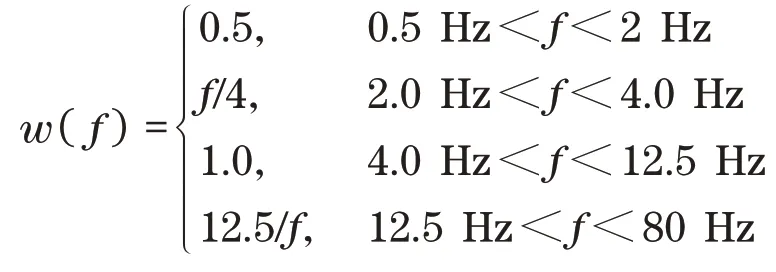

人体舒适性依据标准ISO 2631—1中规定[9-10],当振动波形峰值系数小于9 时,可以采用加权加速度均方根值aw来评价振动对于人体的影响,即

式中:Ga(f)为加速度时间历程的功率谱密度函数;f为频率;w(f)为频率加权函数,可以表示为

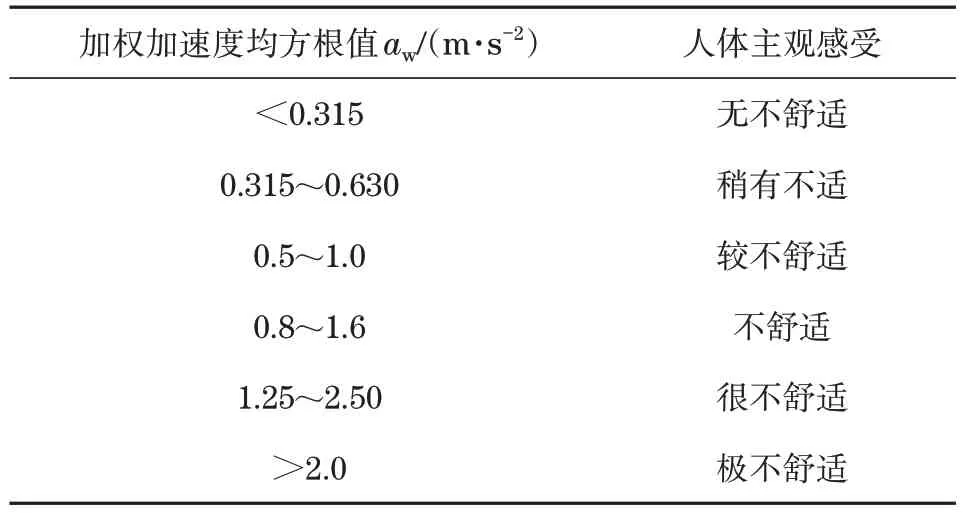

通过试验可以测出不同工况下的座椅振动响应,将测试响应代入式(4)中,可以计算出加权加速度均方根值,对照表3对驾驶员舒适性进行评价。

表3 装载机座椅舒适性评价标准Tab.3 Evaluation standard of seat comfort of loader

通过式(2)对不同工况下装载机座椅舒适性进行计算,如表4所示。

表4 试验时不同工况下座椅舒适性评价Tab.4 Evaluation of seat comfort under different working conditions during test.

分析发现,在静止工况和发动机不同转速条件下,座椅的垂向计权加速度均方根值均小于0.315 m/s2,人体主观感觉无不舒适;在行驶工况下,车速为25 km/h 时,垂向计权加速度均方根值大于2 m/s2,人体主观感受为极不舒适;在作业工况下,车速为15 km/h 时,垂向计权加速度均方根值在(0.8~1.6)m/s2之间,人体主观感受为不舒适。综上可知,该轮式装载机驾驶室悬置和座椅舒适性,在行驶和作业时有一定的提升空间。

3 驾驶室-座椅-人体非线性系统建模

3.1 整车基本参数

整车基本参数如表5所示。

表5 系统技术参数Tab.5 System technical parameters

3.2 驾驶室-座椅-人体非线性减振模型

以某型装载机驾驶室为研究对象,系统主要参数如表5 所示。激励来源于试验测试车架激励,通过驾驶室底部4 个橡胶悬置,传递到驾驶室地板、座椅和人体,考虑驾驶室的垂直、俯仰、侧倾运动以及座椅和人体的垂向运动,驾驶室-座椅-人体的非线性减振系统模型如图11所示。

图11 驾驶室-座椅-人体非线性减振模型Fig.11 Nonlinear vibration reduction model of cabseat-human body

图中:zr、zs为人体垂向、座椅垂向位移;zb为车体垂向位移;θ为俯仰转动位移;ϕ为侧倾转动位移;q1(t)、q2(t)、q3(t)、q4(t)为左前、右前、右后、左后悬置的实测激励;fs为座椅弹簧弹性力;cs为座椅阻尼系数;fi为驾驶室悬置弹性力;ci为驾驶室悬置阻尼系数;i=1,2,3,4。

驾驶室-座椅-人体的非线性系统模型如下:

3.3 驾驶室-座椅-人体非线性模型搭建

依据式(5)~式(12)建立驾驶室-座椅-人体非线性模型,如图12 所示。将测试所得不同工况下的车架加速度变化曲线通过积分函数积分为位移变化曲线。将位移曲线通过Simulink 中的From workspace 模块进行模型的输入,通过运行模型后得到各部位的加速度均方根值和试验测试的加速度均方根值进行对比,验证模型的准确性。

图12 驾驶室-座椅-人体Simulink振动模型Fig.12 Simulink vibration model of cab-seathuman body

3.4 模型验证

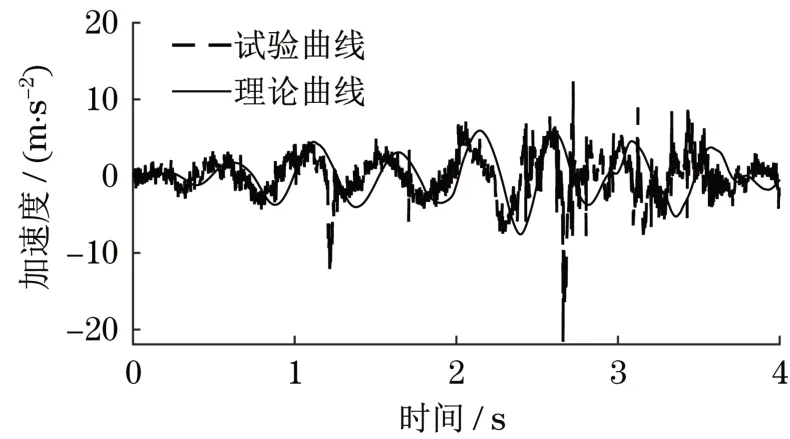

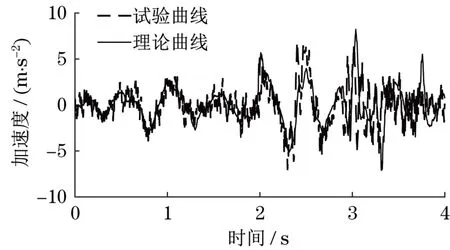

将测试所得行驶工况下的车架位移输入模型中,得到如图13 的座椅垂向振动曲线和如图14 的驾驶室振动曲线。同理,作业工况下的加速度均方根值也由此获得,结果如表6所示。

图13 行驶工况座椅垂向振动Fig.13 Vertical vibration of seat under driving condition

图14 行驶工况驾驶室垂向振动Fig.14 Vertical vibration of driving cab

表6 不同工况下试验与模型加速度均方根值对比Tab.6 Comparison of root mean square values of acceleration between test and model under different working conditions

由表6 可知,在高速行驶和低速作业时,其理论和试验均方根值的误差范围为4.06%~7.57%,误差范围较小,所建立模型准确性较高,可为后续优化提供基础。

4 结语

通过试验测试,静态时座椅振动主要和发动机点火激励有关;行驶和铲煤作业时,其驾驶室隔振率在4.211~9.652 dB,隔振效果较差,且座椅振动有放大现象,表明驾驶室悬置和座椅悬架有较大的改进空间。同时,高速行驶工况的振动比低速作业工况恶劣。以实测的车架振动信号为激励,所建的装载机驾驶室-座椅-人体的非线性减振系统模型,与实车试验振动加速度值的误差范围为4.06%~7.57%,可为后续驾驶室的阻尼减振系统研究提供理论基础。