不同谷冷工艺对高温入仓稻谷品质的影响

2021-02-18毕文雅姜俊伊李倩倩石天玉

(杨 东 毕文雅 姜俊伊 李倩倩 颉 宇 石天玉

(国家粮食和物资储备局科学研究院,北京 100037)

稻谷是我国重要的储备粮种之一,在国家粮食储备战略中具有重要地位[1]。稻谷对储藏温度的敏感性和自身水分的影响易使其品质发生劣变,降低其食用和加工价值,造成经济损失[2]。现阶段,以低温、准低温保质保鲜为主的绿色储粮技术[3,4]因其能够延缓稻谷品质劣变、减少轮换亏损、确保优质优价的特点已经展开了应用性研究[5-7]。

稻谷在低温或准低温储藏过程中品质变化规律研究已取得阶段性进展。李卓珍等[8]比较了优质稻谷在低温和常温储藏下品质变化规律,并表明与常温储藏相比,准低温储藏(20 ℃以下)更能延缓优质稻谷的品质劣变,18个月储藏周期内稻谷均处于宜存状态。金鑫等[9]采用谷冷控温技术(年平均粮温在20 ℃以内)探索了广东地区稻谷储藏延缓1年轮出的可行性,研究表明该技术可以实现稻谷轮换减亏控亏、降低出入库费用,并计算得出年经济效益约33.84万元。袁道骥等[10]研究表明在准低温下,新收获优质稻储藏半年即达到最优食用品质,随后其品质开始缓慢下降,其中含水率小于14.5%的优质稻谷其整精米率和出糙率均较高。

稻谷高温季节入仓后有效降温控制及对品质变化的影响亟需系统性研究。南方籼稻收获时期常处于高温季节(≥30 ℃),入仓后需进行整仓谷冷处理使仓内平均温度≤20 ℃。然而在夏季,仓内低温环境在短期内不易实现,快速降温需大量增加谷冷设备单位能耗,同时部分烘干后的高温稻谷骤然遇冷易出现品质劣变现象,直接影响其后期储藏品质[11,12]。张艺良[13]将室温下(29 ℃)袋装成品大米直接放入人工气候室(15 ℃)模拟入仓降温过程,结果表明约96 h后袋内各处粮温基本由29 ℃降至15 ℃;崔栋义[14]对高温季节入仓后的小麦实施缓速通风降温,分析了750 h内仓温、粮温的变化趋势,及水分减量情况,并表明适时进行缓速通风降温,能够减少粮堆隐患和水分减量,降低通风设备单位能耗,但上述研究均未对降温过程中粮食品质变化规律进行分析。因此,迫切需要明确稻谷高温季节整仓谷冷过程中其品质变化规律并提出最优降温工艺辅助于谷冷设备合理选型。

本研究以晚籼稻为实验对象,通过人工气候箱模拟储藏环境,研究稻谷高温季节入仓后从30 ℃降至19 ℃和15 ℃过程中不同降温梯度、降温时间对其水分、脂肪酸、食味值、新鲜度及外观等品质的影响。采用单因素评价方法解析稻谷降温过程中各品质变化规律,进一步利用模糊综合评价方法对稻谷多品质指标变化幅度进行综合评判,从而得出最优降温工艺参数,以期为夏季稻谷低温保鲜储藏过程中整仓谷冷工艺实施提供参考。

1 材料与方法

1.1 实验原料

晚籼稻(黄华占)于2019年10月收获于湖北荆州,经晾晒除杂后,初始水分含量在13.5%~15.0%范围内,杂质≤0.3%,整精米率≥62.0%,黄粒米含量≤1.0%,垩白度≤1.0%,各项指标均符合GB/T 17891—2017 中优质籼稻定级标准。经水分调整后,选择14.3%和14.8%两种较高水分稻谷样品用于降温实验。

1.2 降温条件

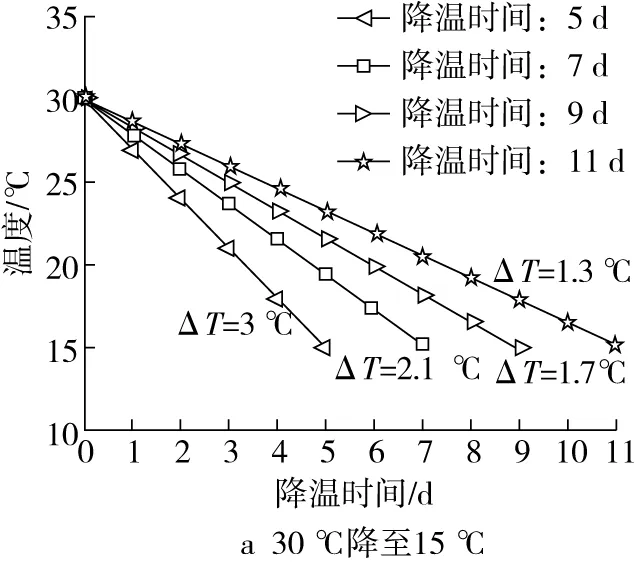

通过人工气候箱模拟稻谷高温季节入仓降温实验,降温工艺参数设定如图1所示,稻谷入仓后初始温度为30 ℃,经过5、7、9、和11 d后分别降至15 ℃(方式1)和19 ℃(方式2)。其中,方式1平均每天降温梯度ΔT分别为3、2.1、1.7、和1.3 ℃ (图1a);方式2平均每天降温梯度ΔT分别为2.2、1.6、1.2、和1 ℃(图1b)。根据含水率将稻谷样品分成两组(SP1:含水率14.3%)和(SP2:含水率14.8%)进行降温实验。

图1 不同降温梯度及降温时间示意图

1.3 品质指标测定

实验期间每天取样1次测定稻谷相关品质指标,每组3个重复。水分含量:参照GB 5009.3—2016 《食品安全国家标准 食品中水分的测定》;脂肪酸值:参照GB /T 15684—2015《谷物碾磨制品脂肪酸值的测定》;新鲜度:参照LS/T 6118—2017《粮油检验 稻谷新鲜度测定与判别》,采用稻谷新鲜度测定仪;食味品质:采用大米食味计,仪器检测精度符合GB/T 24895、GB/T 24896、GB/T 24897相关要求;整精米率、垩白度、黄粒米含量:使用米质判定仪,仪器嵌套模型符合国标GB 1354相关标准规定。

1.4 主要仪器与设备

THP501恒温恒湿实验箱;JDMZ 100稻谷出米率检测仪;JXCD 10a 稻谷新鲜度测定仪;JSWL大米食味计;JMWT 12米质判定仪。

1.5 数据处理与分析

应用SPSS、MATLAB R2018a等软件对稻谷品质指标数据进行单因素描述性统计分析及模糊综合评价。其中模糊综合评价方法[15]通过1)选择评价指标构建因素集;2)确定隶属度函数并计算各因素的隶属度;3)对各因素进行权重分配;4)综合评价各品质指标得分情况四个环节确定出最优降温方式。

建立因素集U={u1,u2,u3,...,um},U为影响稻谷品质变化的评价指标的集合,m为指标数量,本研究选择稻谷脂肪酸值u1、食味值u2、新鲜度u3、整精米率u4、黄粒米含量u5和垩白度u6六项指标构成因素集。

建立隶属度函数。将稻谷脂肪酸值等六项指标从初始值到降温结束后的变化幅度作为基础数据,采用成本型指标函数(值越小越好)利用式(1)计算隶属度[16],得到稻谷品质指标变化幅度的隶属度矩阵R=[r1, r2, r3,...,rm]。

(1)

模糊综合评价。通过公式S=A×R=0.2×a1+0.2×a2+0.1×a3+0.2×a4+0.1×a5+0.2×a6计算得出不同降温条件下稻谷品质指标变化幅度综合得分S,高得分表明稻谷品质保持效果较好,温度差对其负面影响较小。

2 结果与分析

2.1 不同降温方式对稻谷水分变化的影响

两组稻谷水分含量均随降温时间的延长呈现缓慢下降趋势。如图2所示,30 ℃降至15 ℃,SP1组稻谷水分减量幅度均≤0.55%,其中经5 d降温后减量幅度最小,仅为0.21%(14.37%降至14.16%),SP2组稻谷水分减量幅度整体偏高于SP1组,其中7天降温后减量幅度为0.36%,其他条件下均≥0.6%。相比之下,30 ℃降至19 ℃过程中SP1组稻谷水分减量幅度有所减少(在0.18%~0.38%范围内),其中降温9 d后减量幅度最小,仅为0.18%(14.35%降至14.17%)。SP2组稻谷水分减量幅度有所上升(在0.27%~0.61%范围内),变化波动性较SP1组剧烈,其中降温9和11天后减量幅度较小,分别为0.27%和0.29%。由此可知,降温幅度对稻谷水分变化没有显著性差异(P>0.05),含水率14.3%的稻谷经9天降温至19 ℃其水分减量幅度最小,该条件下有助于稻谷水分含量的保持。

图2 不同降温方式下稻谷水分变化

2.2 不同降温方式对稻谷脂肪酸值变化的影响

两组稻谷脂肪酸值均随降温时间的延长呈现上升趋势。由图3所示,30 ℃降至15 ℃,SP1组稻谷脂肪酸值增长幅度在1.2~3.6 mgKOH/100 g范围内,其中降温5 d后增长幅度最小,仅为1.2mg KOH/100 g。SP2组稻谷脂肪酸值增长幅度明显偏高于SP1组,且存在显著性差异(P<0.05)。其中增长幅度最高的为9 d降温,从14.0 mgKOH/100 g变化至20.3 mgKOH/100 g。30 ℃降至19 ℃,SP1组稻谷经7 d降温后脂肪酸值增长至19.9 mgKOH/100 g,幅度达到6.4 mgKOH/100 g,明显高于其它降温条件下的数值结果。SP2组稻谷经降温处理后,脂肪酸值均≥20 mgKOH/100 g,其中7 d降温后数值达到了27.2 mgKOH/100 g,增长13.0 mgKOH/100 g,明显高于9 d和11 d降温后的变化幅度(分别为6.5和3.4 mgKOH/100 g)。由此可知,含水率14.8%的稻谷脂肪酸值增长幅度整体高于含水率14.3%的稻谷,该结论与毕文雅的实验结果相接近[16]。短期快速降温下脂肪酸值增长幅度较小,但稳定性较差,长期缓速降温对稻谷脂肪酸值增长具有一定的抑制作用[17],降温处理后的稻谷均处于宜存状态(≤30.0 mgKOH/100 g,宜存,GB/T 20569—2006)。

图3 不同降温方式下稻谷脂肪酸值变化

2.3 不同降温方式对稻谷食味品质变化的影响

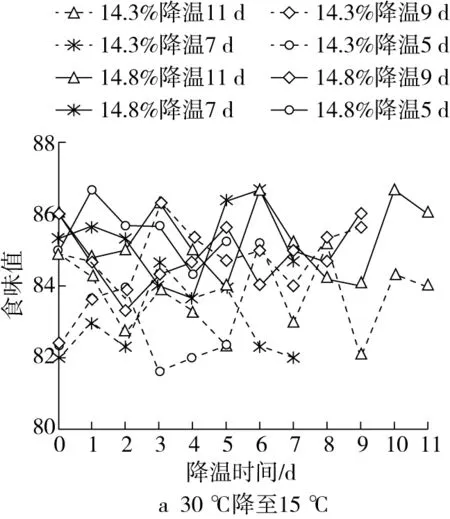

降温时间与含水率对稻谷食味品质的变化没有显著性影响(P>0.05)。如图4所示,两组稻谷降温过程中食味值均在82~87之间浮动变化,降温后数值减量幅度均≤2.0,且符合GB/T 17891—2017《优质稻谷》二级标准。其中,30 ℃降至15 ℃,SP1组稻谷食味值均在82.0~86.0之间浮动变化,减量幅度≤1.0,经过5、7、9、11 d降温后,稻谷食味值分别减少了1.0、0.7、0.7和0.9。相比之下,SP2组稻谷经5 d降温后食味值减量幅度最大,达到1.1,其它条件下减量幅度均≤0.6。30 ℃降至19 ℃,两组稻谷食味品质变化具有相似趋势,SP1组稻谷减量幅度均≤1.0,其中9 d降温后减量幅度最小,仅为0.3。SP2组稻谷经7 d降温后减量幅度有所增加,达到了2.0,明显高于其它条件下减量变化(均≤1.0),但无显著性差异(P>0.05)。由此可知,经5~11 d降温处理对稻谷食味品质损失方面的影响较弱。

图4 不同降温方式下稻谷食味品质变化

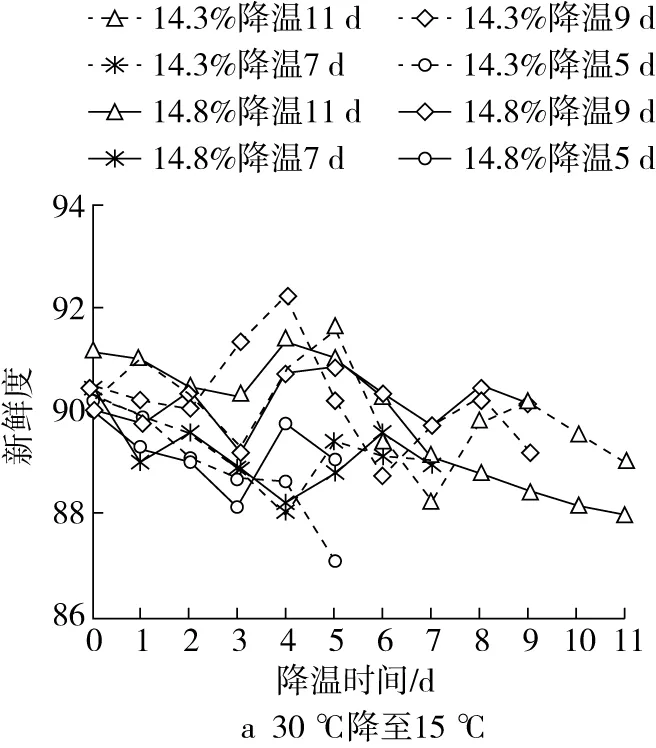

2.4 不同降温方式对稻谷新鲜度变化的影响

稻谷新鲜度随着降温时间的延长呈现轻微下降趋势(图 5)。30 ℃降至15 ℃,SP1组稻谷经11天降温后下降幅度最小,仅为1.1,但与5 d降温后较大幅度(达到2.1)相比无显著性差异(P>0.05);相比之下,SP2组稻谷经5天降温后新鲜度下降幅度反而最小,仅为1.0,与11 d降温后较大幅度(达到2.0)仍无显著性差异。即,5 d或11 d降温对稻谷新鲜度的保持效果存在不稳定性。30 ℃降至19 ℃,SP1和SP2组稻谷经9、11 d长期降温后新鲜度下降幅度(数值≤1.0)明显低于5 d、7 d短期降温处理结果(数值≥2.0);其中,9 d降温后新鲜度下降幅度最小,分别为0.4和1.0。由此可知,含水率14.3%的稻谷经9 d降温从30 ℃降至19 ℃对其新鲜度的保持效果最优,明显低于30 ℃降至15 ℃下各组稻谷新鲜度下降幅度,且降温时间对其新鲜度变化没有显著性差异(P>0.05)。

图5 不同降温方式下稻谷新鲜度变化

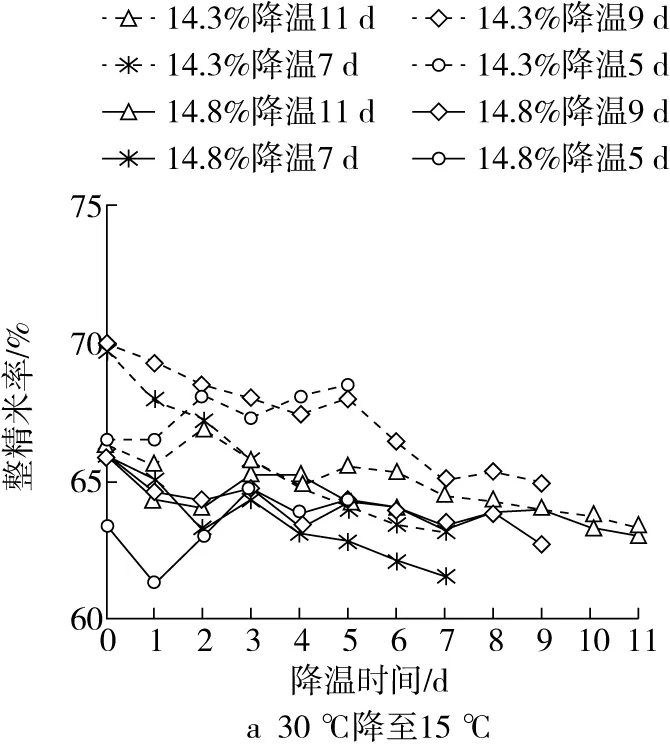

2.5 不同降温方式对稻谷整精米率变化的影响

随着降温时间的延长,稻谷整精米率呈下降趋势。 30 ℃降至15 ℃,SP1组稻谷经7、9、11 d降温后整精米率分别从69.6%、69.9%、66.2%下降至63.1%、65.1%、63.3%,其中11 d降温后稻谷整精米下降幅度最小,仅为2.9%。SP2组稻谷在降温7、9、11 d后整精米率变化规律与SP1组样品相接近,下降幅度范围在2.9%~4.3%之间。另由图6可知,两组稻谷经5 d降温后整精米率均呈上升趋势,增长幅度分别为1.9%和0.8%,但与其它降温条件比无显著性差异(P>0.05)。30 ℃降至19 ℃,SP1组稻谷整精米率下降幅度在0.6%~2.5%范围内,其中经11 d降温后下降幅度最小,仅为0.64%,但降温初期(3~5 d)稻谷整精米率易出现轻微波动现象,波动范围在1.3%~3.5%之间。SP2组稻谷经7 d降温后整精米率下降幅度最小,仅为0.9%,但数值在62.3%~64.5%间波动变化较为明显。11 d降温过程中整精米率变化较为平缓,从初始值63.9%降至61.6%,下降幅度为2.3%,高于SP1组稻谷同等降温时间结果。由此可知,高水分稻谷整精米率下降幅度较大,与袁道骥等[8]的实验结果相接近;含水率14.3%的稻谷经11 d降温至19 ℃后对延缓整精米率下降具有明显优势,缓速长期降温有助于稻谷整精米率的保持。

图6 不同降温方式下稻谷整精米率变化

2.6 不同降温方式对稻谷黄粒米含量变化的影响

稻谷黄粒米含量变化趋势如图7所示。30 ℃降至15℃,SP1组稻谷经5、9、11 d降温后黄粒米含量分别从0.6%、0.9%和0.7%上升至0.9%、2.0%和0.9%,上升幅度在0.2%~1.1%范围内,其中经11 d降温后上升幅度最小,仅为0.2%。SP2组稻谷黄粒米含量上升幅度略有增加(0.3%~2.0%),其中经11天降温后数值最低,仅为0.3%。另由图7可知,两组稻谷经7 d降温后黄粒米含量均呈现下降趋势,SP1组从0.8%降至0.4%,SP2组从0.9%降至0.4%。但与其他降温条件比无显著性差异(P>0.05)。30 ℃降至19 ℃,SP1组稻谷经7 d降温后黄粒米含量增幅要高于9 d和11 d,幅度值分别为1.1%、0.5%和0.4%(变化后的数值均≤1.7%)。SP2组稻谷黄粒米含量具有相似变化趋势,其中经9 d和11 d降温后数据增幅较少,分别为0.4%和0.3%。另由图7可知,两组稻谷经5天降温后黄粒米含量均出现下降趋势(与30 ℃降至15 ℃下形成对比),下降幅度分别为0.4%和0.6%,但无显著性差异(P>0.05)。由此可知,降温幅度对稻谷黄粒米抑制作用没有显著性差异,经9 d或11 d降温处理后对黄粒米含量的增长具有较好的抑制作用,降温后数值变化结果均≤1.0%,符合GB/T 17891—2017《优质稻谷》的定级标准。

图7 不同降温方式下稻谷黄粒米含量变化

2.7 不同降温方式对稻谷垩白度变化的影响

稻谷垩白度降温过程中主要变化趋势如图8所示。30 ℃降至15 ℃,SP1组稻谷在降温7 d过程中其垩白度增长幅度(数值为1.3%,幅度值为0.6%)明显高于5、9、11 d降温处理(数值在0.3%~0.8%范围内浮动,幅度值均≤0.4%)。SP2组稻谷具有相似变化趋势,均是7天降温后数值增长幅度高于9 d和11 d;5天降温后垩白度出现下降趋势,由初始值0.4%变化至0.3%,但与其他降温时间比无显著性差异(P>0.05)。30 ℃降至19 ℃,SP1组稻谷垩白度在降温5 d(0.7%至1.0%)和11 d(0.5%至0.6%)后数值均呈上升趋势,且在降温初期出现明显波动;7 d和9 d降温后数值分别从0.7%和0.9%下降至0.3%和0.8%,整体变化趋势较为平稳。SP2组稻谷垩白度在降温5 d和11 d过程中初期均出现波动性,分别从初始值0.9%和0.4%变化至1.3%和0.6%;7 d和9 d的变化趋势相似,分别从初始值0.9%和0.8%均下降至0.6%。由此可知,短期(5 d或7 d)降温不利于稻谷垩白度的有效控制(垩白度≥1.3%),长期(9 d或11 d)缓速降温能有效控制垩白度的增加(垩白度≤1.0%),所有数值均≤2.0%,符合GB/T17891—2017《优质稻谷》中一等定级标准。

图8 不同降温方式下稻谷垩白度变化

2.8 不同降温方式下稻谷品质变化模糊综合评价

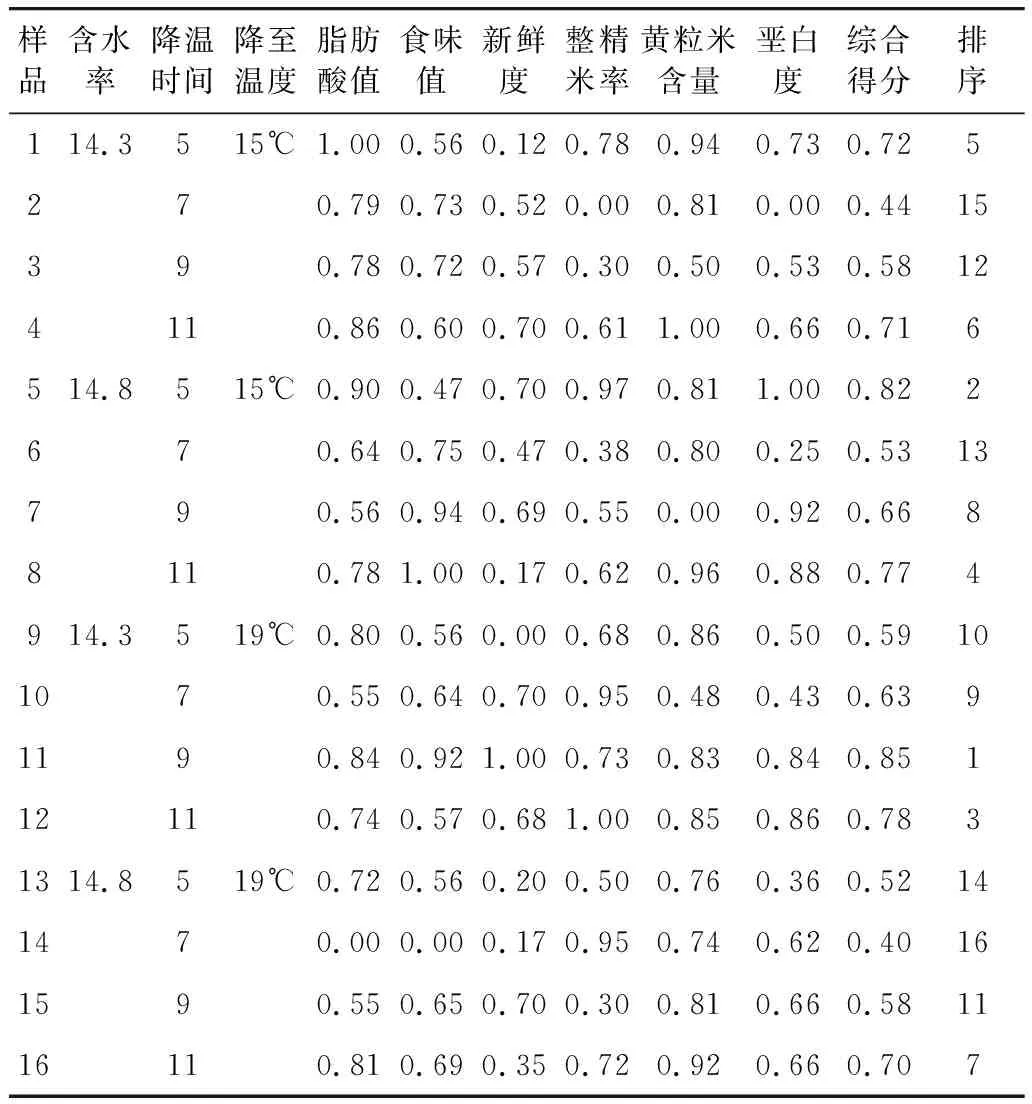

根据初始水分、降温时间及降至温度将稻谷样品划分为16组数据,模糊综合评价结果如表1所示。第11组稻谷品质变化综合评价得分最高,达到0.85,其在新鲜度和食味品质指标上优势最为突出,隶属度值分别为1.0和0.92;在脂肪酸值、黄粒米含量和垩白度指标上表现较为均衡,隶属度值均超过0.83。第5组稻谷综合得分略低于11组,数值为0.82,其在垩白度、整精米率和脂肪酸值三项指标上优势最为明显,隶属度值在0.9~1.0范围内;食味品质和新鲜度指标隶属度数值较低,分别为0.47和0.70,明显低于11组稻谷样品的保鲜效果。

表1 不同降温方式下稻谷品质指标变化幅度模糊综合评价得分

另由表1可知,30 ℃降至15 ℃,稻谷经5 d降温后品质变化综合得分均较高,对整精米率的保持、及脂肪酸值、黄粒米含量和垩白度的抑制具有一定优势,但食味品质和新鲜度指标的隶属度得分较低,可能与15 ℃较大降温幅度有关,影响稻谷后期储藏过程中的保质保鲜。此外短期快速降温需增加制冷设备单位能耗,提升了储藏(保粮)成本。30 ℃降温19 ℃,长期缓速降温(9 d或11 d)稻谷品质变化综合评价得分要高于短期降温(5 d和7 d),在食味品质和新鲜度保持、黄粒米含量和垩白度抑制方面具有明显优势。因此,第11组样品数据,即含水率14.3%的稻谷在高温季节入仓后经过9 d从30 ℃降至19 ℃下(ΔT=1.2 ℃)为最优选择方式,更有利于稻谷后期低温或准低温保鲜保质储藏。

2.9 谷冷设备配置参数

上述分析可知,含水率14.3%的籼稻经9 d从30 ℃降温至19 ℃(ΔT=1.2 ℃)对其品质保鲜效果最优,可能原因有:缓速均匀性降温能有效延缓稻谷中脂类物质的氧化水解及营养物质的流失,对脂肪酸值的增长抑制以及食味值和新鲜度的保持起到了关键作用;含水率14.3%稻谷稻壳的韧性偏低于14.8%的稻谷,有利于整精米率的保持;对黄粒米和垩白度的增长抑制作用不显著;通过模糊综合评价结果可以说明上述条件下稻谷品质保持效果最优。

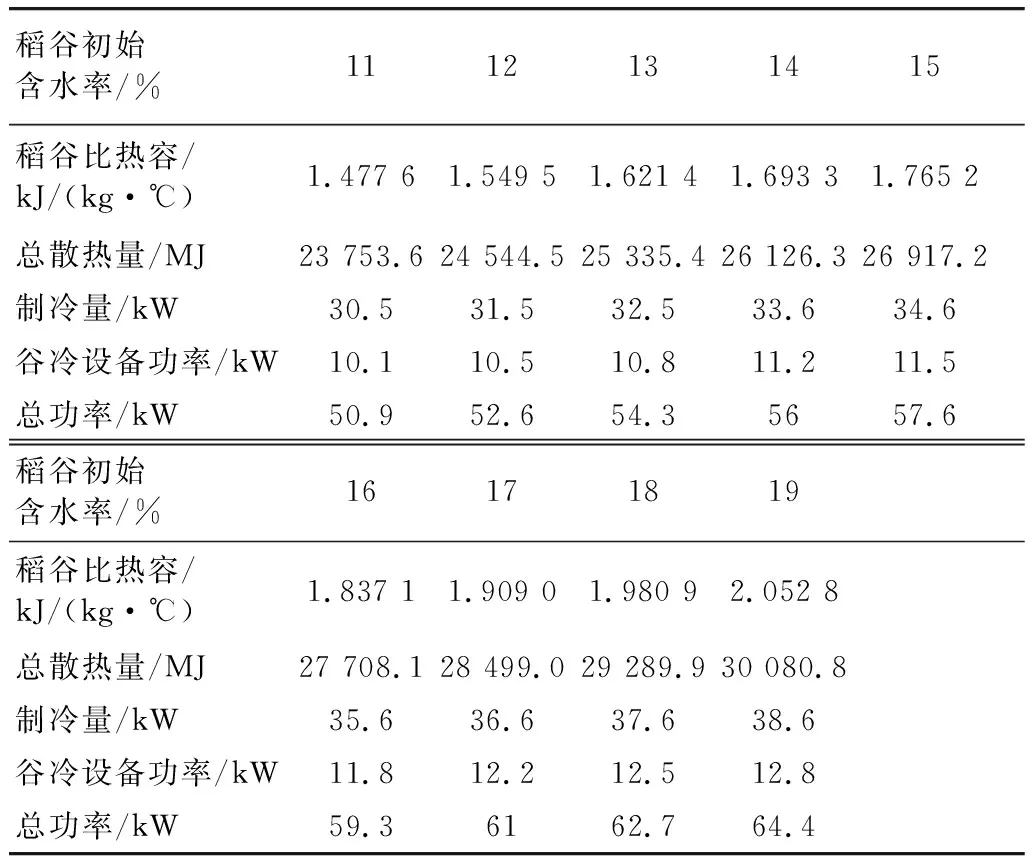

在此条件下,利用孙君[20]提出的籼稻比热容线性公式Cm=0.071 9M+0.686 7kJ(kg·℃),R2=0.973 6(M为湿基含水率)计算得出1 000 t稻谷比热容为1.714 87 kJ/(kg·℃),考虑降温保水通风时水分损耗0.3%左右[21]通过公式Q=M×[Cm×(T1-T2)+hg×(W1-W2)]得出总散热量为26 363 570 kJ(Q为散热量,M为粮食质量1 000 t,hg为水分蒸发潜热取值为2 500,W1为初始水分14.3%,W2为降温后水分14.0%),所需有效制冷量为33.9 kW,在COP为3.0下谷冷设备压缩机功率应为11.3 kW/1 000 t;转换至5 000 t标准仓谷冷设备压缩机总功率约为56.5 kW。由表2可知,初始含水率14%~15%的5 000 t稻谷高温季节入仓后,经9 d降温11 ℃至少需配备压缩机功率约58 kW的谷冷设备实施降温工艺,该结果可为谷冷设备选型与功率控制方案制定提供技术参考。

表2 稻谷高温季节入仓降温工艺参数及谷冷设备选型统计表

3 结论

本研究通过不同降温梯度(1 ℃<ΔT<3 ℃)、降温时间(5、7、9、11 d)的比较,探讨了稻谷高温季节入仓后从30 ℃分别降温至19 ℃和15 ℃过程中对其储藏品质变化的影响,结果表明:含水率14.3%的稻谷入仓后经9 d缓速降温至19 ℃下(ΔT=1.2 ℃)对其食味值、新鲜度、整精米率具有较好的保持效果,数值减量幅度分别为0.3、0.4和2.0%;同时能够有效抑制脂肪酸、黄粒米及垩白度的增加;数值增长幅度分别为2.5 mgKOH/100 g、0.5%和0.1%;该条件下稻谷品质指标模糊综合评价得分最高,达到了0.85,客观综合反映了稻谷在降温过程中品质变化特性并与单因素分析结果相匹配。进一步通过整仓谷冷工艺参数(比热容、散热量、制冷量)的计算得出初始含水率14.3%的5 000 t稻谷高温季节入仓后,经9 d降温11 ℃至少需配备约56.5 kW功率压缩机的谷冷设备实施降温工艺。