国家会展中心(天津)工程大跨度超重人行天桥高空散装技术

2021-02-18张加鑫周志健

张加鑫,魏 鹏,刘 飞,王 博,周志健

(中国建筑第八工程局有限公司,上海 200135)

1 工程概况

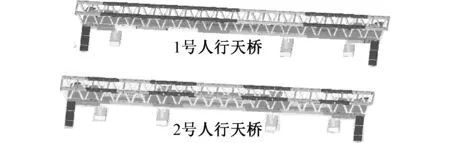

国家会展中心(天津)工程位于天津市津南区,是我国北方首个国家级超大型会展中心,总建筑面积138万m2。本工程分两期建设,一期展馆区建筑面积47.86万m2,二期建筑面积59.86万m2,主要由展厅、交通连廊、中央大厅、人行天桥等组成(见图1)。

图1 人行天桥钢结构三维模型

该工程二期项目共2座人行天桥,位于国展一期和二期之间,南北跨越市政道路国展大道,主供国展一期和二期的参展人员相互观展,兼供海沽道两侧行人使用,不考虑机动车辆通行。钢结构主要由主构件(桁架)、次构件(水平横杆、水平斜撑、钢次梁、平台梁等)、楼梯等附属结构组成。桥长157.0m,其中1号人行天桥横跨地铁出入口,最大跨度90.2m,最大吊重约60t(下弦杆)。桥上部结构为钢桁架,桥净宽10.0m,结构高度6.25m,钢结构体量为4 600t, 材料等级Q345qD,个别构件采用Q420qD,最大板厚50mm,桥每米结构重达14.6t,弦杆均为箱型梁,桁架间设置水平构件连接,并设置水平撑。

2 施工重难点

1)施工工期 人行天桥于2020年11月30日—2021年2月18日施工,整个施工阶段均处于冬季。在负温情况下,现场焊接要求工艺繁琐,焊接质量控制难度大。

2)构件制作 人行天桥桁架桥杆件空间狭小,桥桁架杆件内部由相对密集的通长加劲肋焊接在箱体翼缘板及腹板上,且加劲肋分段同箱体主体齐口断开,并且过人孔与桥桁架形成方洞套圆洞,部分孔洞错位排列。对接时加劲肋被箱体翼缘板及腹板封闭在箱体内部,焊接难度大,难以控制焊接质量。

3)施工安装 人行天桥南北跨越市政道路,最大跨度90.2m,桥每米结构重达14.6t,最大吊重约60t,采用支撑胎架体系应用技术安装大跨度超重人行天桥。最大箱体截面为1.2m,最大板厚50mm,现场焊接包含横、平、立、仰形式,且存在不同板厚、不同材质对接的情况。现场施工既不能影响市政道路通行,又要保证人行天桥安装效率,缩短施工周期,减少占路时间。

4)安全防护 桥桁架杆件内部空间狭小、构造复杂,有限空间内作业存在中毒、缺氧、燃爆等安全隐患。人行天桥分阶段占路导行施工,车辆导行控制分区复杂,作业区需单独设置人行通道保证行人安全。

3 结构构件分类与安装方法

3.1 人行天桥结构构件分类

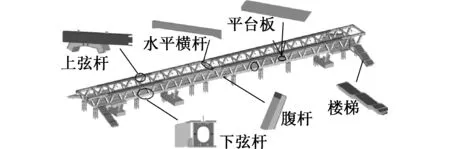

利用BIM技术,结合确定的施工方案与构件运输对长度、宽度、质量的要求,将天桥结构分为下弦杆、腹杆、上弦杆等主结构,水平横杆、钢次梁、平台板等次结构,楼梯等附属结构,经过分解避免运输超载、超长、超宽现象(见图2)。

图2 人行天桥构件分类

3.2 人行天桥安装方法

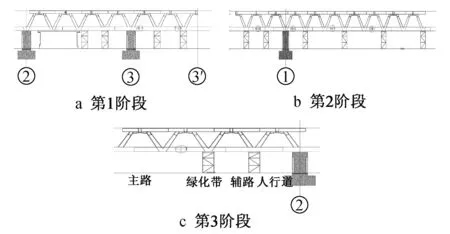

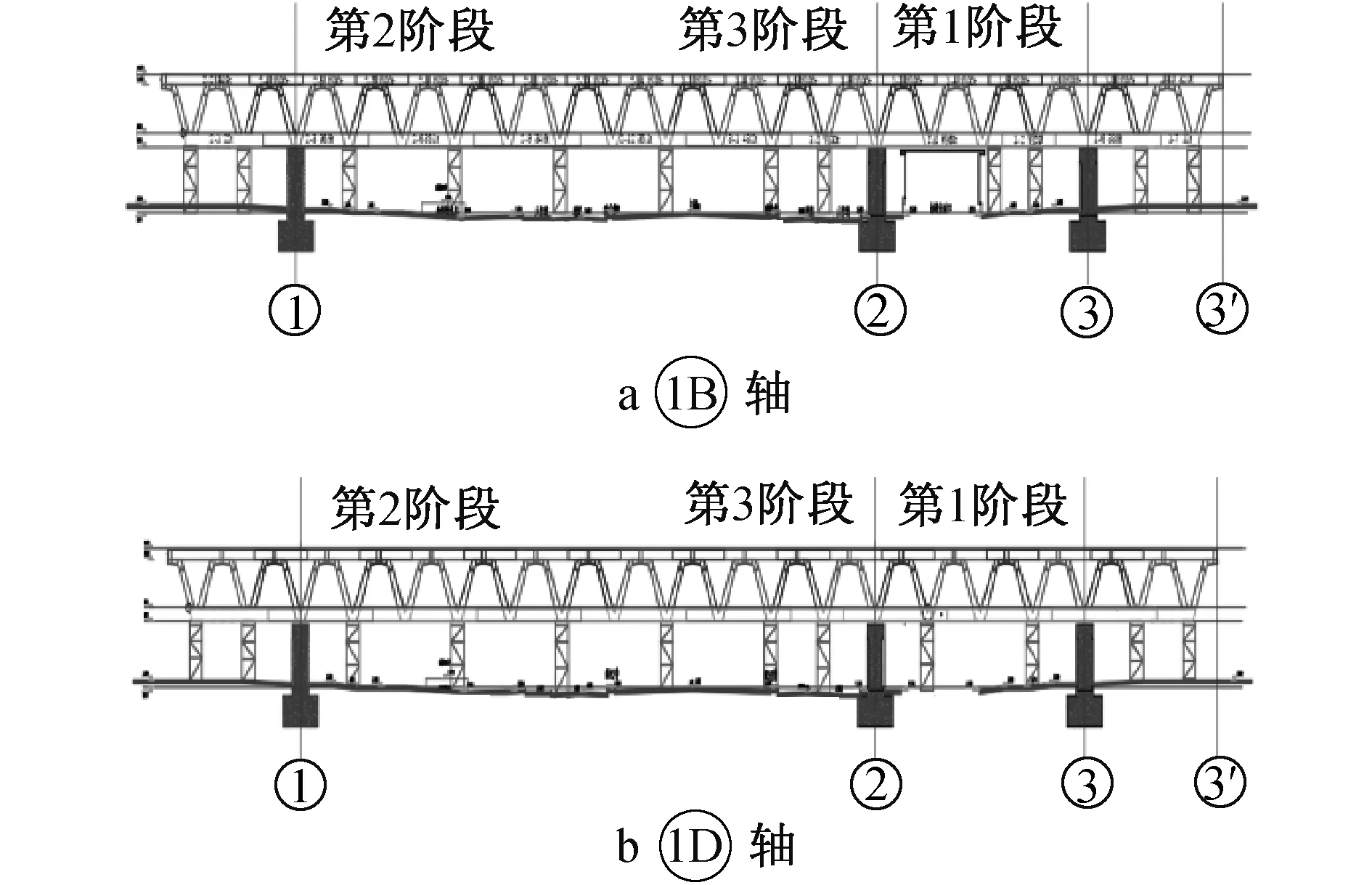

人行天桥南北横跨市政道路,为不影响市政道路通行,现场分为3个施工段,第1施工段处于一期正常施工,第2,3施工段的1,2号人行天桥同时施工,采用分段占路导行施工,既不影响市政道路通行,又提高人行天桥安装效率,缩短施工周期,减少占路时间。施工占路导行控制区分为警告区、上游过渡区、缓冲区、作业区、下游过渡区、终止区。作业区单独设置人行通道保证行人安全。

第1施工段人行天桥施工区域位于市政道路以南,属于一期施工现场用地。

第2施工段施工区域为市政道路主路中心线以北区域,占用一半道路,施工时进行车辆导行,西行车辆向左变道在原主路东行车道上行驶,东行车辆向右变道至辅路行驶,利用水马、反光锥分隔车道。

第3施工段位于市政道路中心线以南的主路,占用一半道路,施工时进行车辆导行,西行车辆向右变道至辅路行驶。东行车辆向左变道在原主路西行车道上行驶。本阶段车辆临时动线位于天桥结构下方,需设置4.5m限高杆及防砸措施。

经过设计确认及现场指导取消所有桁架桥杆件上仰焊缝,并在桥桁架上开设盖板,避免有限空间作业。上弦杆与腹杆拼装成K字形构件进行吊装,与下弦杆焊接,减少现场焊接工序(见图3)。

图3 地面K形拼装

4 施工流程及施工要点

4.1 施工流程

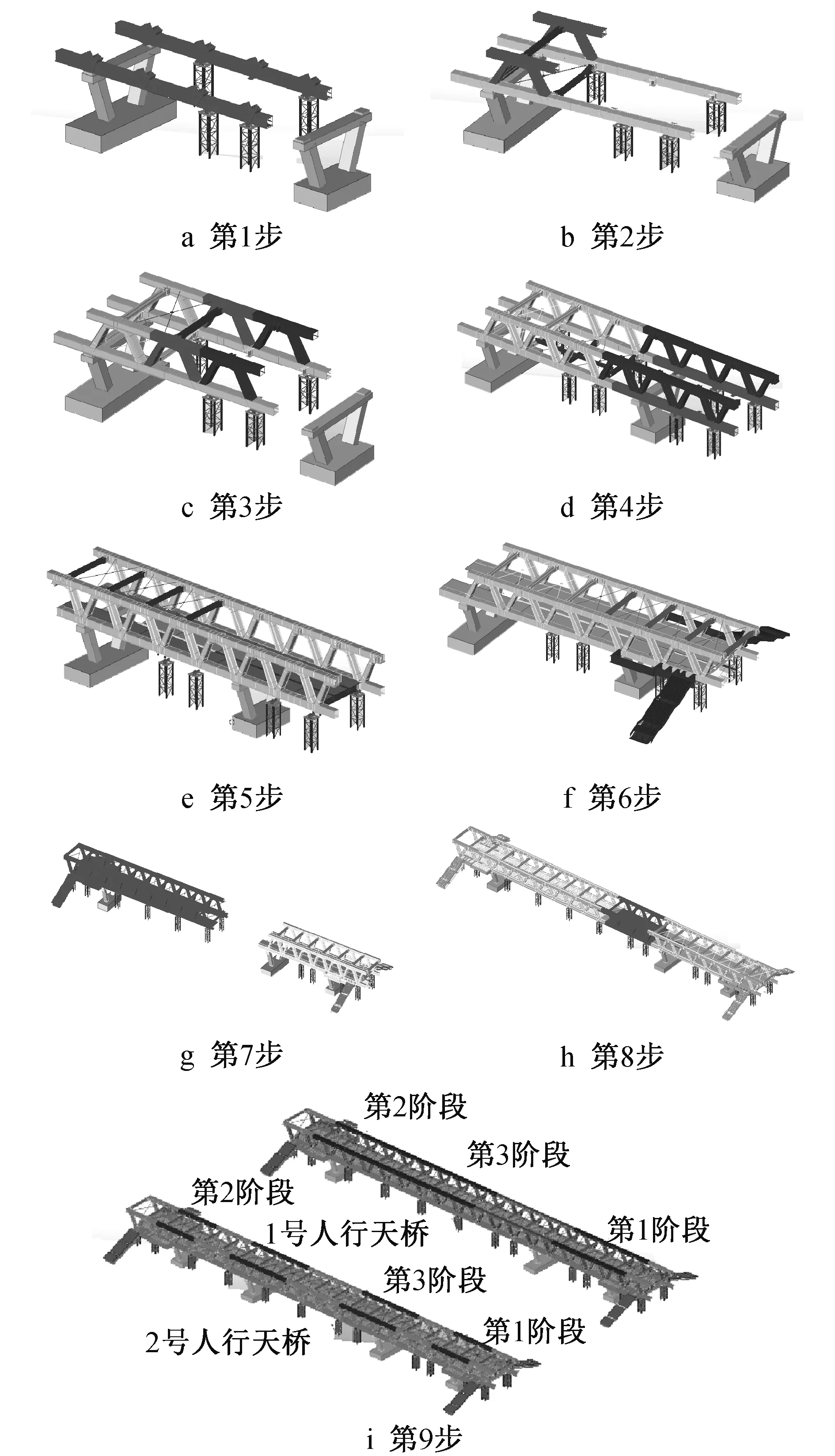

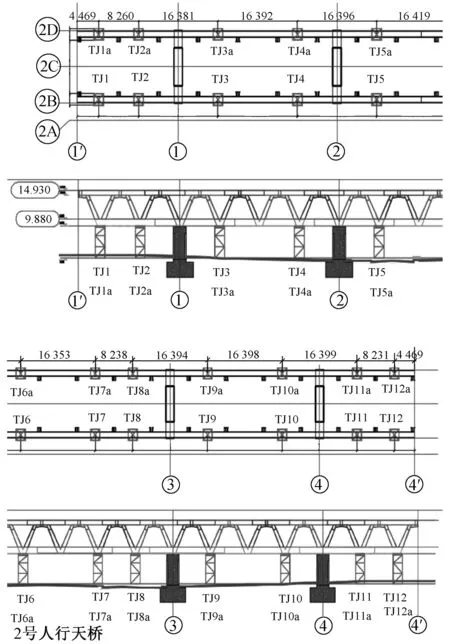

人行天桥高空散装,施工流程如下(见图4):①第 1步 人行天桥第1段施工,第1段支撑胎架及主桁架下弦杆安装;②第2步 第1段第1组主桁架K形吊装单元同步安装,同时连接桁架间次构件,形成稳定吊装单元;③第3步 依次安装第1段K形吊装单元;④第4步 安装第1段下横杆等次构件,主构件继续推进施工;⑤第5步 安装第1段钢板桥面、上横杆等次构件;⑥第6步 安装第1段次构件及楼梯、平台等附属构件,完成人行天桥第1段主次构件施工;⑦第7步 第2段封路、施工;⑧第 8步 第3段封路、施工。

图4 施工流程

两座桥同时同步分段施工完成,解除封路。

4.2 施工要点

1,2号人行天桥结构形式一致,但1号人行天桥横跨地铁出入口,最大跨度90.2m,最大吊装重约60t(下弦杆),施工难度较大,故以1号人行天桥为例进行分析。

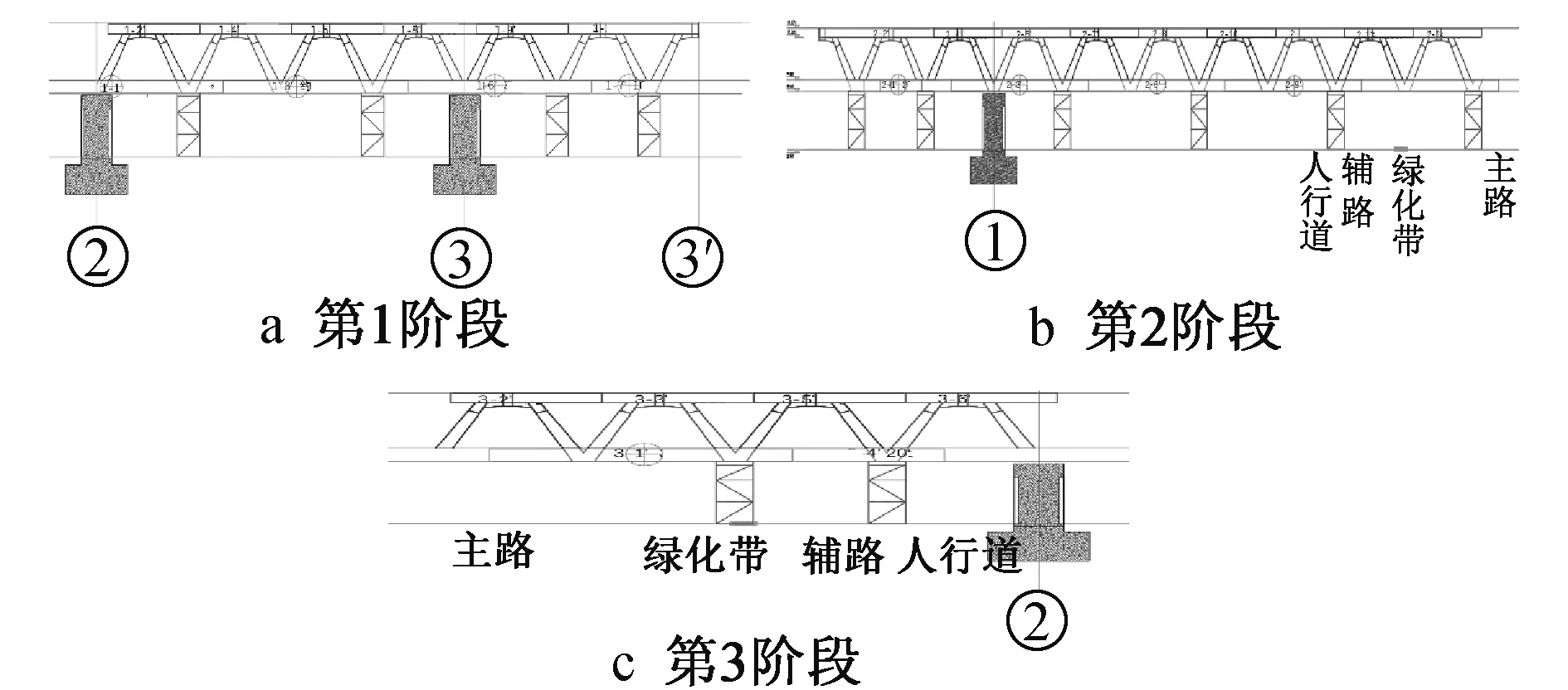

4.2.1构件吊装分段

图5 轴分段及吊重布置

图6 轴分段及吊重布置

4.2.2起重机选择与占位

1)QY50t汽车式起重机 用于水平横杆、水平斜撑等次构件及附属构件吊装,次构件最重5.3t,选用33m长标准主臂工况,作业半径15m时额定起重量为5.8t,满足吊装要求。

2)QY130Kt汽车式起重机 用于主桁架下弦杆及K形吊装单元安装,最大质量39t,选用主臂工况,主臂长21.28m,作业半径9m时,额定起重量为50t,故作业半径≤9m时均满足吊装要求。

3)QAY400-XCMG400t汽车式起重机 在1号天桥2号桥墩附近安装弦杆,最大质量60t,选用100t配重主臂工况,主臂长31.2m,作业半径14m时,额定起重量77t,故作业半径≤14m时均满足吊装要求。

综合考虑选型起重机起重能力及作业半径,将人行天桥主构件吊装路线定于两榀主桁架外侧,次构件吊装路线以两榀桁架内侧为主,按施工阶段依次封路施工。

4.2.3临时支撑工艺

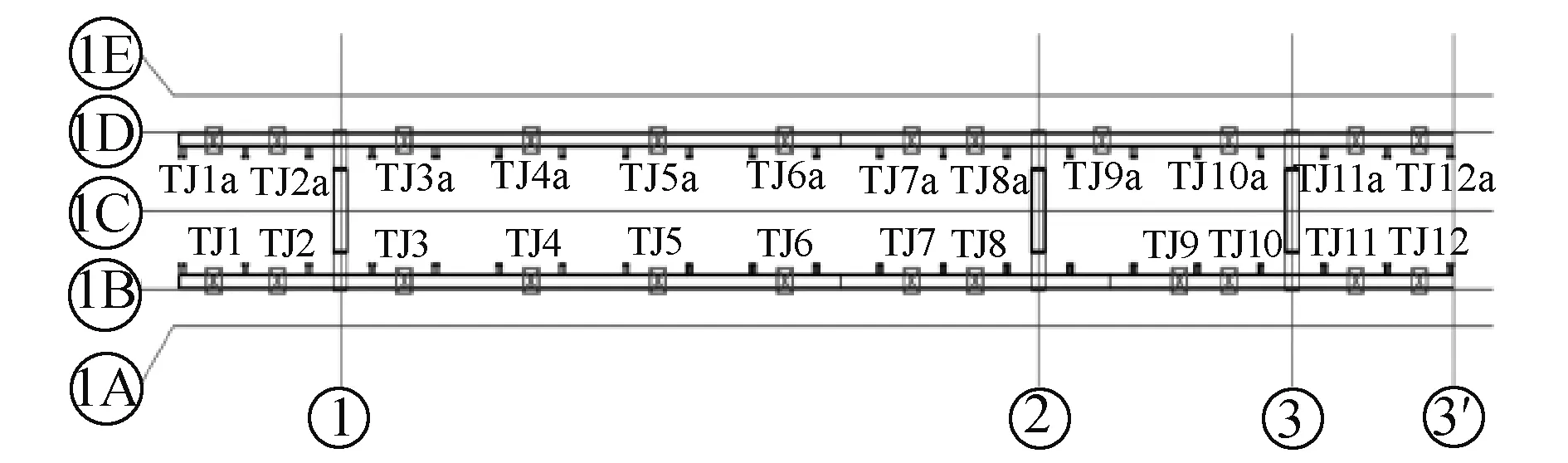

人行天桥桁架吨位重、跨度大,现场安装时在下弦杆分段位置设置临时支撑胎架。通过计算天桥各胎架支撑点的内力可知最大内力TJ6为1 218.34kN。 胎架顶部内力计算节点编号如图7所示。

图7 胎架顶部内力计算节点编号

根据计算,选择200t标准型钢胎架(支撑高度40m时,承载力标准值为2 000kN)。其中每座天桥设置胎架24组,共48组胎架,胎架根据下弦杆分段长度进行设置(见图8)。

图8 天桥支撑胎架布置

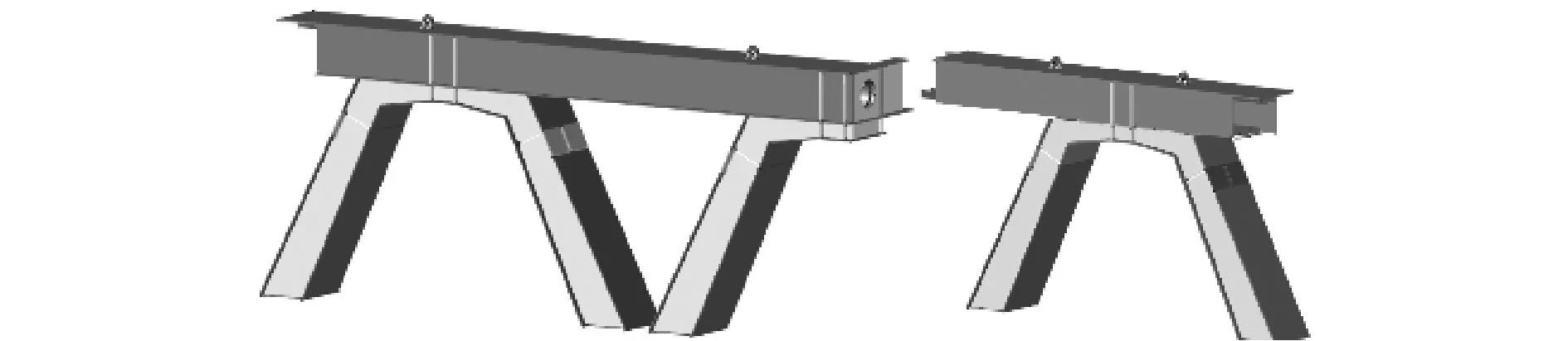

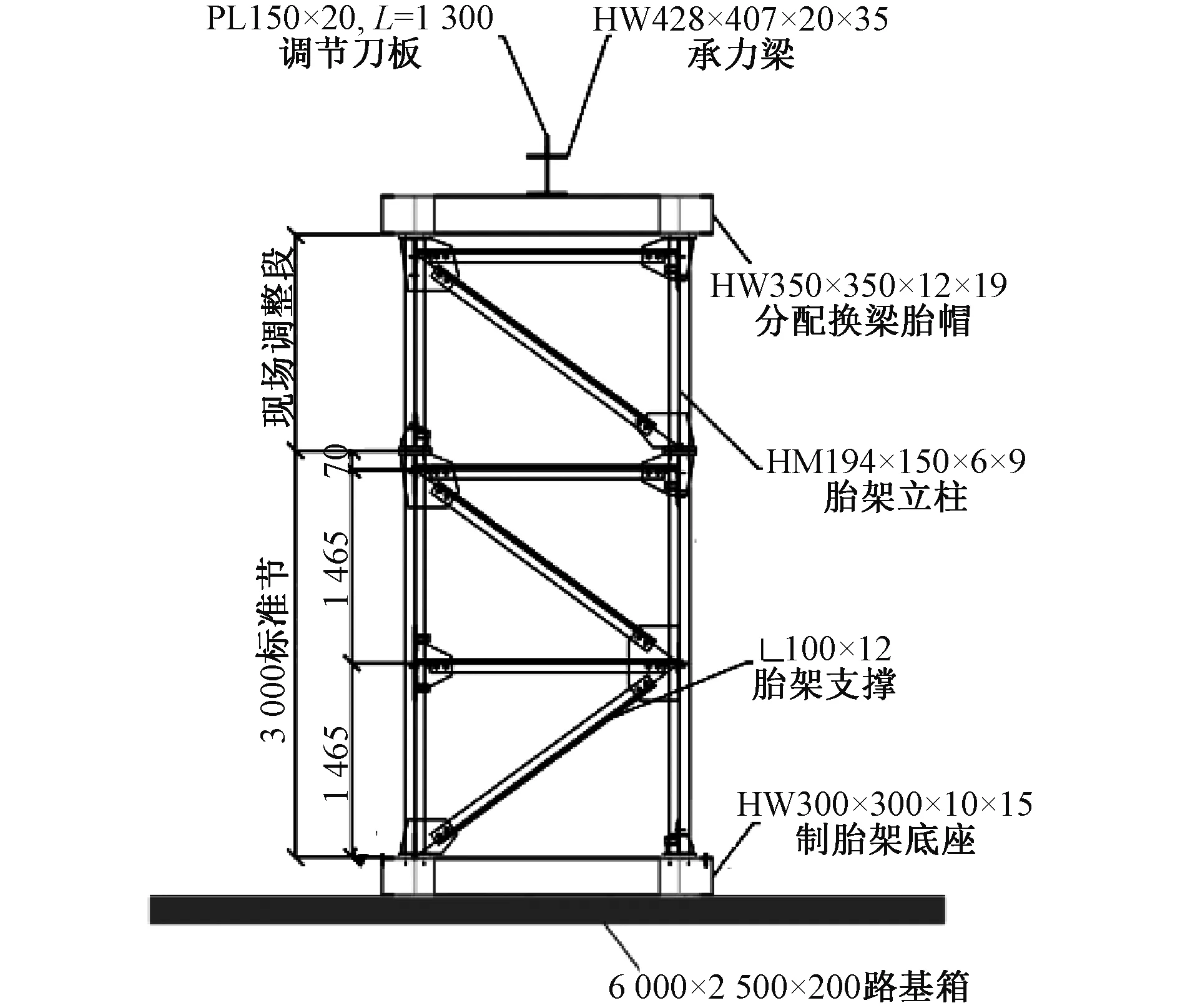

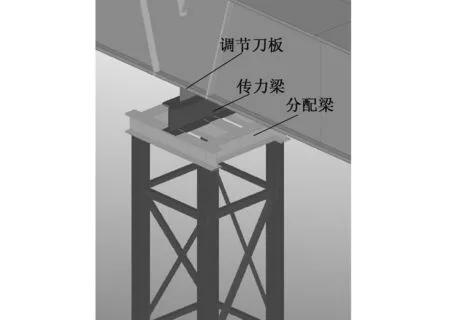

由于市政道路地面高低不平,考虑胎架通用性原则,采用标准节+调整段形式,根据现场实际需求制作支撑胎架(见图9,10)。胎架底部焊接在路基箱上,选用高3m、重200t标准节胎架,调整段采取现场制作形式调整高度。胎架底部与顶部构造分别采用HW300×300×10×15和HW350×350×12×19截面型钢,顶部承力梁为HW428×407×20×35,分配梁为HW350×350×12×19。调节段通过加劲刀板与上部支撑主梁进行临时焊接固定,材质均为Q235B。

图9 支撑胎架节点

图10 胎架模型

4.2.4卸载工艺

本工程卸载过程既是拆除支撑胎架的过程,又是结构体系逐步转换的过程。卸载过程中,结构本身杆件内力和临时支撑受力均发生变化。卸载时,既要确保安全、方便施工,又不能改变设计意图,对构件力学性能产生较大影响。为保证卸载时相邻支撑胎架受力不发生过大变化,同时保证结构体系杆件内力不超出规定容许应力,避免支撑胎架内力或结构体系杆件内力过大被破坏,保证结构体系可靠、稳步形成。卸载必须遵循以下原则:①确保结构自身安全和变形协调;②确保支撑胎架安全;③以理论计算为依据、以变形控制为核心、以测量监测为手段、以安全平稳为目标。

胎架卸载应根据变形协调、卸载均衡的原则,按先次后主的顺序进行同步等比卸载,卸载时每座天桥的两榀主桁架需同时同步。每榀桁架卸载顺序如图11所示。

图11 桁架卸载顺序

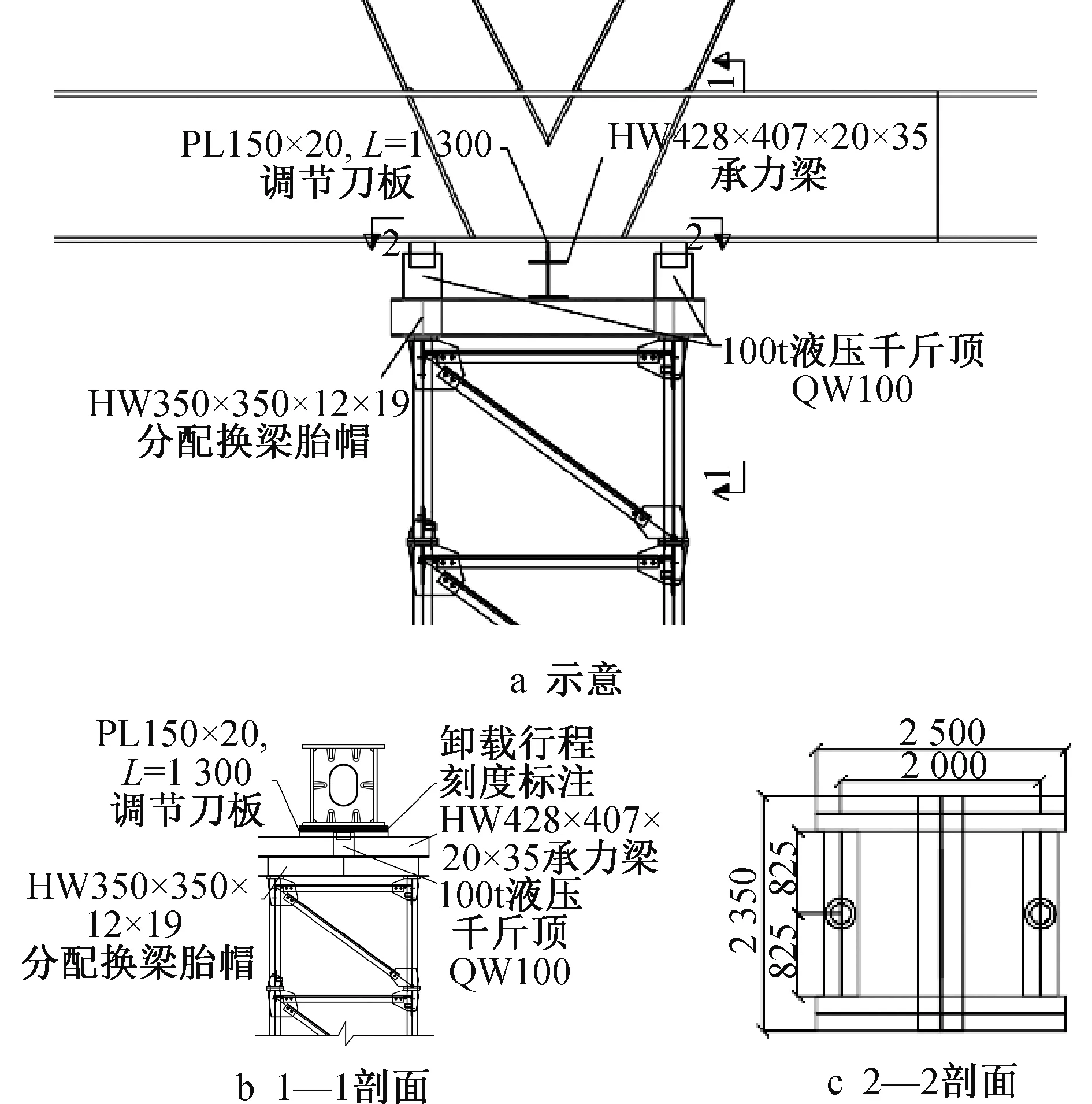

因卸载过程中每个卸载点竖向位移值不同,且根据计算机模拟结果,1号人行天桥最大卸载值为61.80mm,卸载方法如下。

1)步骤1 卸载前在各支撑胎架顶部设置卸载用工装,并调试液压千斤顶(见图12)。

图12 胎架卸载千斤顶设置

2)步骤2 根据各点分步卸载值,在钢梁下部支撑板处由下而上依次画好卸载分步切割线。

3)步骤3 启动钢梁两侧液压千斤顶,使千斤顶缓慢受力,然后切割钢梁下部支撑板根部。

4)步骤4 缓慢启动液压千斤顶,使液压顶向下移动直至钢梁下部支撑板接触支撑胎架顶部,停止液压千斤顶,待稳定5min后,开始第2次卸载量切割。卸载过程中若某些节点提前完全脱开,应暂停卸载,查看该节点处相关焊缝、连接接头有无脱落,如无脱落,将实际情况在计算模型上进行模拟,得出后续卸载步骤及工况。

5)待结构稳定后,重复步骤4的操作方法,依次进行第3~7次卸载量切割。

6)卸载过程中若提前脱落点号,应测量实际卸载值,然后分析计算模型,核对剩余点号卸载值是否需要修正,如有修正,按照新计算结果进行卸载。

5 结语

1)人行天桥横跨市政道路,且跨地铁出入口,分段施工占路导行,能提升人行天桥的安装效率,缩短施工周期,减少占路时间。

2)合理分解主体结构,取消仰焊缝,通过天桥桁架开设盖板,使杆件内部构造加劲板有足够空间,可在室外环境下进行焊接作业,避免有限空间作业可能带来的中毒、缺氧、燃爆等危害,消除安全隐患。

3)通过对超大跨度超重人行天桥采用格构柱支撑体系应用技术,解决大跨度超重人行天桥的安装难题。