大型地震工程模拟研究设施混凝土配制*

2021-02-18于海申周志健黄志昕李富强于长江

于海申,周志健,黄志昕,李富强,于长江

(中国建筑第八工程局有限公司华北分公司,天津 300350)

0 引言

为使地震模拟研究试验获得的数据能更真实反映地震破坏机理,模拟足尺试验尤为重要,该试验需要足够大的反力支撑,因此地震模拟研究设施基础常为可承担大载重的钢筋混凝土结构,结构规格尺寸超大,属典型大体积混凝土。由于工艺要求,该混凝土结构在承受高频强震荷载作用下不得出现裂缝,因此配制低收缩高性能大体积混凝土是重大难题。

1 工程概况

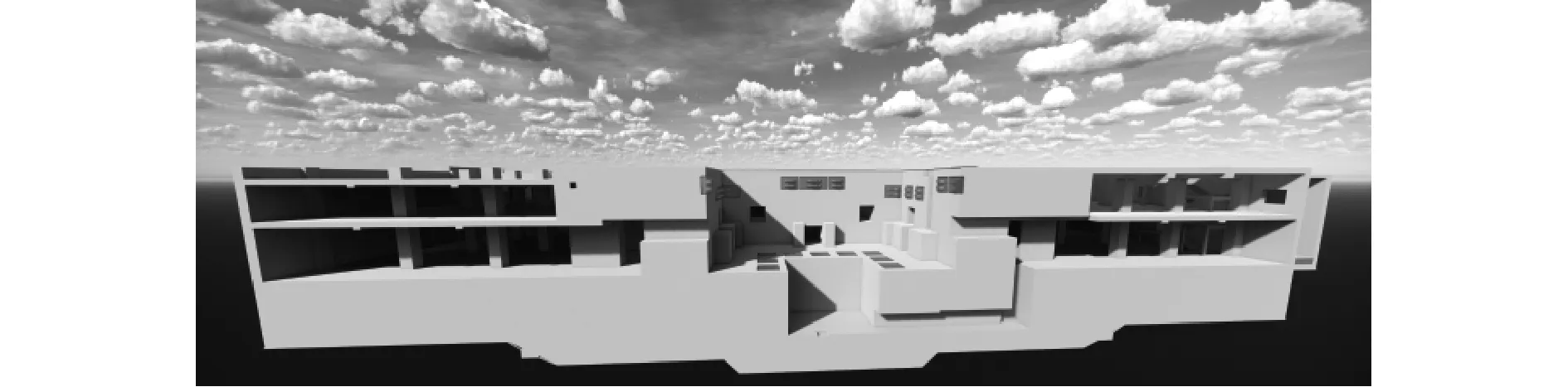

大型地震模拟研究设施国家重大科技基础设施项目位于天津大学北洋园校区内,占地面积10万m2, 建筑面积7.6万m2,工程建成后将成为全球规模最大、功能最全、装备最先进的地震模拟研究设施科研中心,包括实验中心和仿真中心,如图1所示。

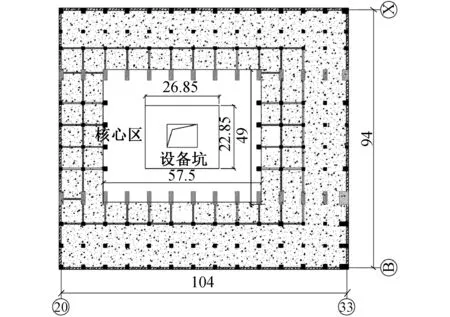

实验中心分为大型振动台和水下振动台,地下室为钢筋混凝土框架结构。其中大型振动台设备基础结构平面尺寸为57.5m×49m,混凝土在高度方向累计最大厚度17.5m,混凝土共约4.4万m3,如图2~4所示。

图2 大型振动台BIM效果

图3 大型振动台核心区平面(单位:m)

图4 大型振动台核心区(单位:m)

2 大体积混凝土开裂风险分析

混凝土是由多种材料组成的非匀质性混合料,硬化过程中的含水量变化、温度变化都会引起不均匀体积变形。混凝土硬化过程中的体积变形分为硬化前的塑性收缩与凝结过程中因水化热形成温升引起的体积形变。水泥水化过程伴随温度和湿度共同变化,并且热交换与湿度交换同时发生,所以由温度作用引起的温度变形和由湿度作用引起的湿度收缩变形同时发生,两者共同作用。大体积混凝土结构厚实、混凝土量大、工程条件复杂、施工技术要求高、水泥水化热较大,易使结构物因温度变形产生裂缝。

该大型振动台台面尺寸为20m×16m,台面载重1 350t,三向6自由度,水平双向满载峰值加速度均为±15m/s2,竖向满载峰值加速度为±20m/s2。因地震模拟研究试验的特殊性,超过9度设防加速度的抗震试验频次为5~8次/年,在高频强震荷载作用下混凝土裂缝控制更加困难。

3 高性能低收缩大体积混凝土配制

因大体积混凝土在高频强震荷载作用下存在开裂风险,故进行有限元模拟分析,并优选膨胀剂搅拌站进行试配,利用实试验室试验、早期足尺试验、全方位监测等措施,保证大体积混凝土良好实施。

3.1 确定绝热温升和入模温度

将混凝土90d强度作为配合比设计、强度评定及工程验收依据。对大体积混凝土进行有限元模拟分析,通过控制混凝土性能,使浇筑过程中混凝土内部最高温度<70℃、开裂风险<1。

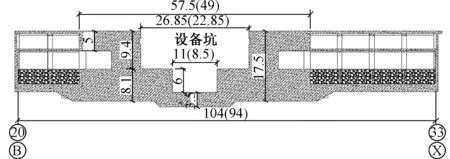

1)温度选取 模型浇筑时间在6—12月,浇筑全周期内月均气温最高为7月,日均最高为33℃,最低为26℃,空气相对湿度约为74%,风速6m/s,为大体积混凝土施工最不利温度条件。天津市每月日均最高/最低气温如图5所示。

图5 天津市每月日均最高/最低气温

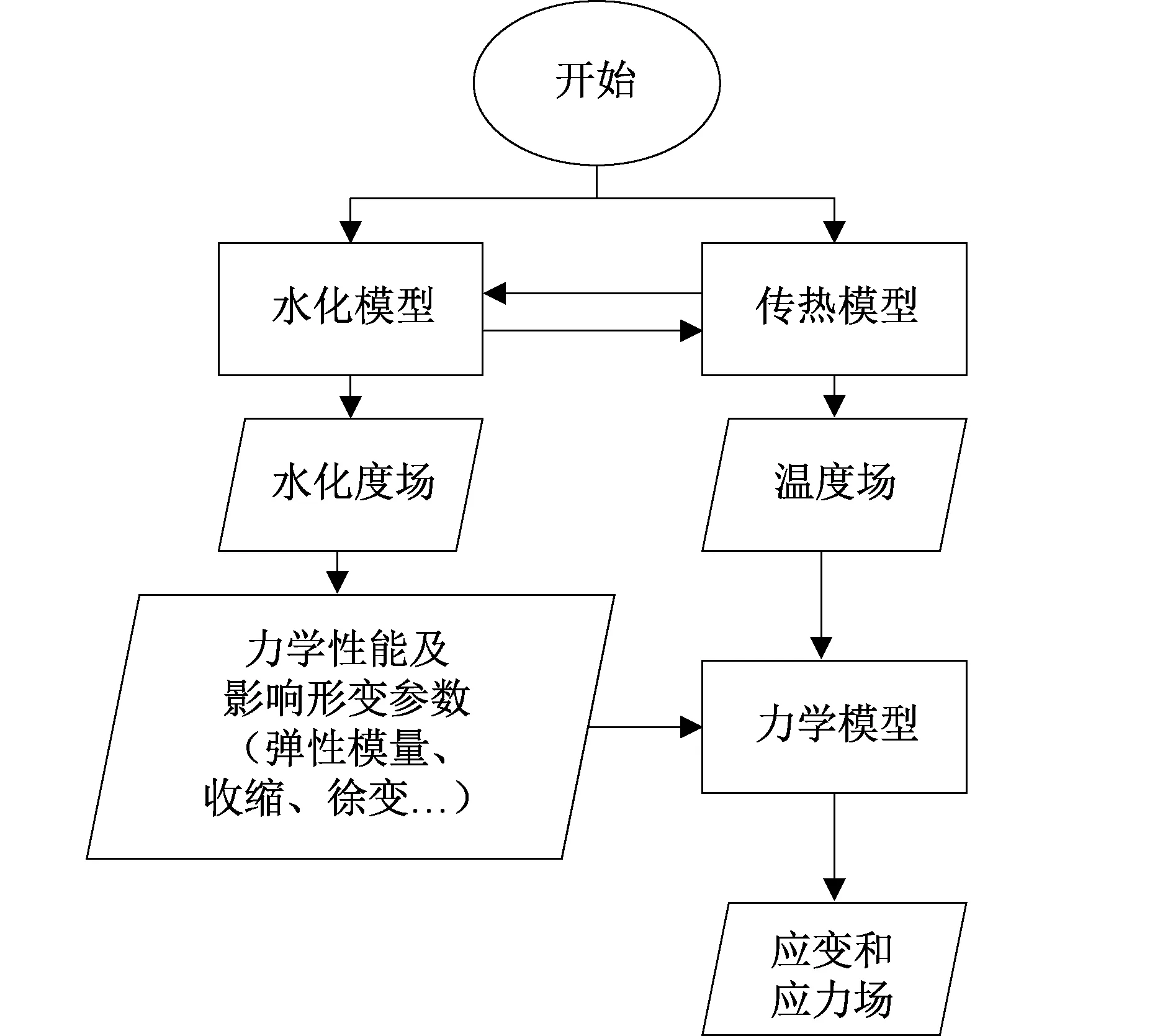

2)计算流程 通过水化模型、传热模型耦合计算水化度场和温度场,利用水化度场计算混凝土力学性能、收缩、徐变相关性能的演变,与温度场通过力学模型计算应变和应力场,如图6所示。

图6 计算流程

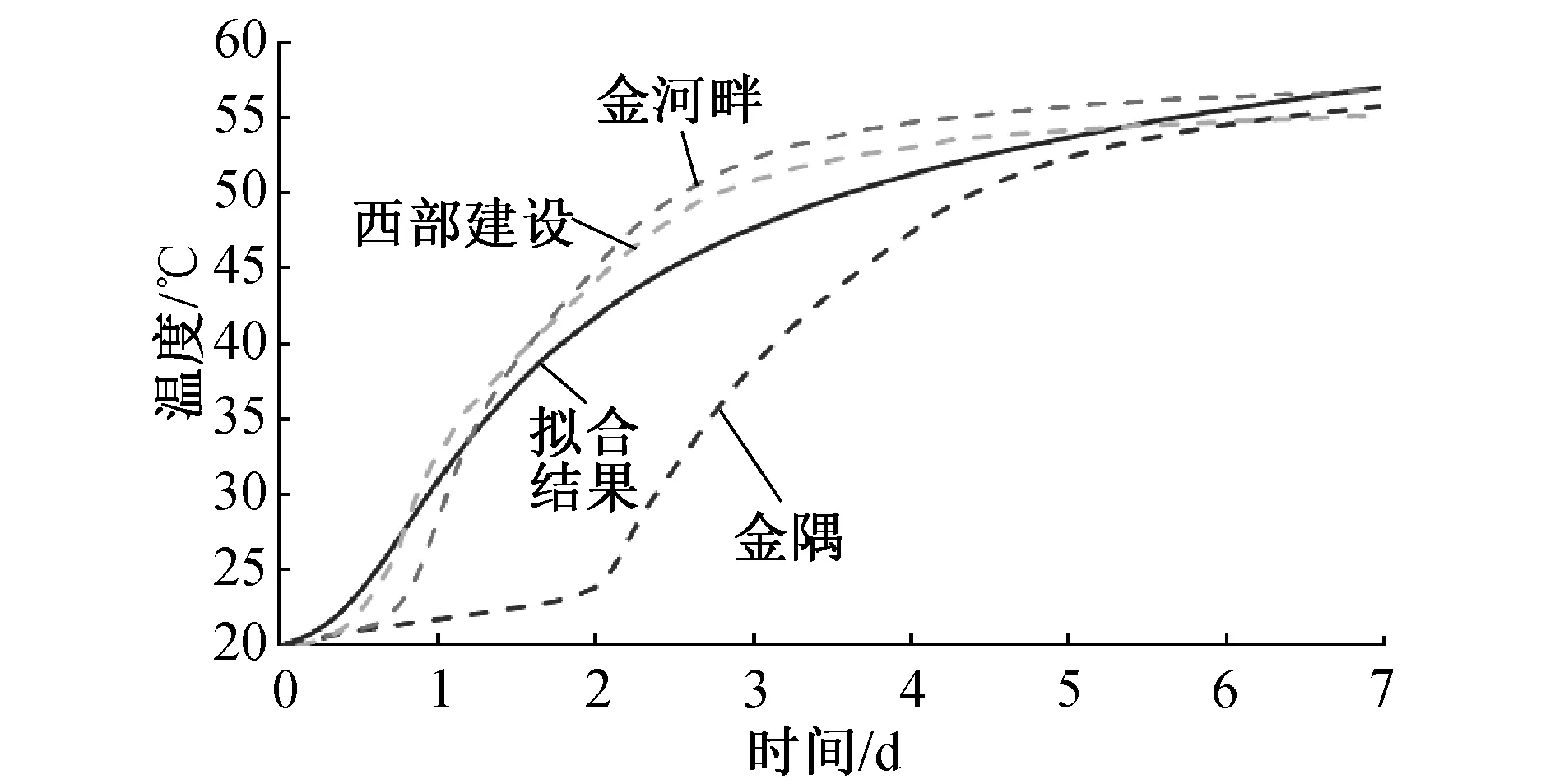

根据绝热温升试验数据拟合水化放热公式中的参数,金河畔、西部建设、金隅混凝土搅拌站的水化模型拟合结果如图7所示。

图7 水化模型拟合结果

3)大型振动台4次浇筑混凝土内部的最高温度均<70℃,符合最高温度相关要求。

施工过程中,绝大部分大体积混凝土最大主应力与抗拉强度平均值的比<1,极小部分开裂风险较大区域集中在第1次浇筑仓位角落部位,总体开裂风险可控。

4)根据模拟分析结果,确定混凝土配合比设计和现场控制重要参数。绝热温升控制在35℃内,高温条件下入模温度控制在30℃内。

3.2 低收缩混凝土配制与研发

3.2.1膨胀剂选择

1)硫铝酸钙类膨胀剂(UEA) 传统膨胀剂主要通过组分中的C3A、二水石膏与水反应生成含32个结晶水的硫铝酸钙,硫铝酸钙反应时间较快,对湿度要求高,主要为钙矾石吸水膨胀。

2)氧化钙类膨胀剂 该膨胀剂水化生成Ca(OH)2, 反应较快,尤其是温度>30℃时,常在2d内完成反应,适用于补偿早期收缩、早期膨胀率大的环境情况,能适当在钢筋混凝土中建立预压应力,提高混凝土抗裂效果。

3)轻烧氧化镁类膨胀剂 是由菱镁矿经过适当温度的煅烧、粉磨而成的混凝土添加剂,可使混凝土具备一定长龄期持续膨胀的特性,即延迟膨胀性。

氧化镁类混凝土的膨胀性能可根据混凝土不同收缩类型设计产品,控制氧化镁的反应速率和膨胀性能,可实现混凝土全生命周期的收缩补偿,而传统硫铝酸钙膨胀剂反应速率快、早期膨胀大,可补偿早期(1~3d)混凝土塑性及沉降收缩,结合两种膨胀剂的特点及施工结构特点,确定以氧化镁为主要膨胀源,同时适量复配硫铝酸钙复合型膨胀剂组成的抗裂剂作为主要低收缩材料。

3.2.2膨胀剂配合比确定

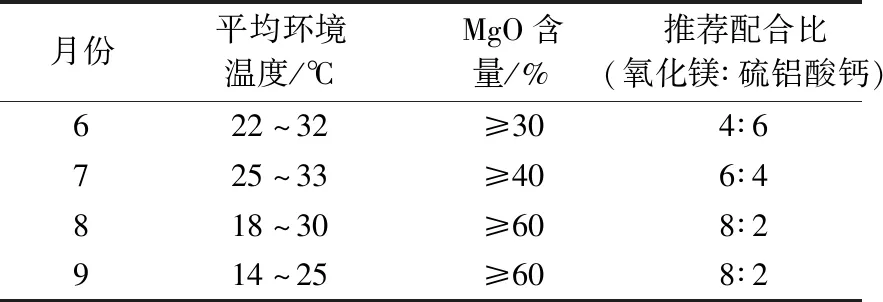

配合比调整原则是调整氧化镁中反应较快的钙质材料与反应较慢的镁质材料比例,从而达到混凝土28d限制膨胀率的要求。根据T/CECS 540—2018《混凝土用氧化镁膨胀剂应用技术规程》、JGJ/T 178—2009《补偿收缩混凝土应用技术规程》及其他类似工程应用经验,结合施工环境、结构尺寸、结构部位、设计要求、技术难点、开裂风险等,根据月份及环境温度分析氧化镁产品配合比,确定氧化镁∶硫铝酸钙为6∶4。温度对应配合比如表1所示。

表1 温度对应配合比数据

钙镁复合膨胀剂掺量(内掺法)为胶凝材料总量的8%,可满足设计混凝土限制膨胀率要求,因此确定掺量为25kg/m3。

3.2.3混凝土试配

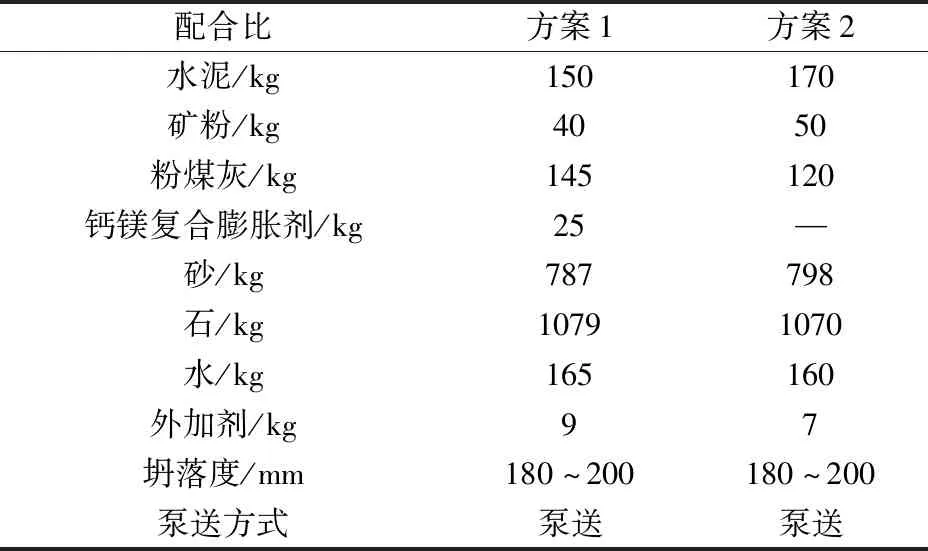

1)与天津金隅、中建西部、金河畔混凝土搅拌站,苏博特、武汉三源膨胀剂厂家确定2组配合比方案,如表2所示。

表2 配合比方案

2)根据以上配合比,开展试配试验。

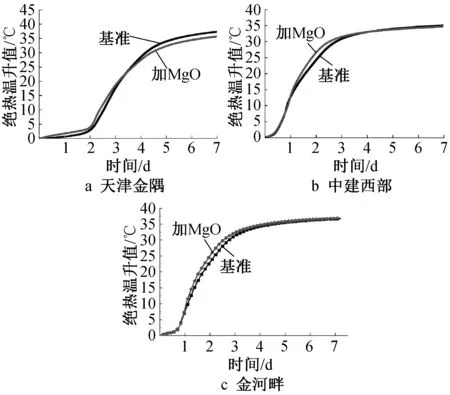

3.2.4绝热温升分析

综合分析试配强度及工作性能确定试验配合比。委托江苏省建筑科学研究院实施绝热温升试验,按照初始绝热温升≤35℃的要求,测试如下:①天津金隅基准绝热温升值为37.44℃,掺钙镁复合膨胀剂绝热温升值为35.74℃,如图8a所示;②中建西部基准绝热温升值为35.19℃,掺钙镁复合膨胀剂绝热温升值为34.74℃,如图8b所示;③金河畔基准绝热温升值为36.93℃,掺钙镁复合膨胀剂绝热温升值为36.71℃,如图8c所示。

图8 绝热温升曲线

3.2.5自收缩分析

委托天津市贰拾壹站对2组配合比进行收缩率检验。基准配合比28d自收缩数值为282.3×10-6με; 掺钙镁复合膨胀剂28d自收缩数值为166×10-6με。 掺加钙镁复合膨胀剂比基准配合比的自收缩数值相差116.3×10-6με,由此可见,膨胀剂补偿效果明显。

3.3 实体对比试验确定补偿收缩量

1)大体积混凝土收缩变形测试及分析 监测掺入不同厂家钙镁复合膨胀剂的混凝土,在密封、恒温条件下的自收缩变形量,监测周期1个月,获得不同厂家钙镁复合膨胀剂的膨胀性能,以确定混凝土补偿收缩量。

制作PVC圆桶,提前密封圆桶底部,将新拌合混凝土浇筑在光滑的PVC圆桶内,混凝土终凝后用石蜡密封,隔绝空气保证湿度恒定,使混凝土在PVC桶内无侧面约束,可沿竖向自由变形,用千分表检测变形情况。

试验期间不间断监测记录数据,绘制曲线图,根据试验数据推算,高度为450mm的累积变化最大值为100~113.5με,因此确定掺加膨胀剂可减少混凝土收缩变形。

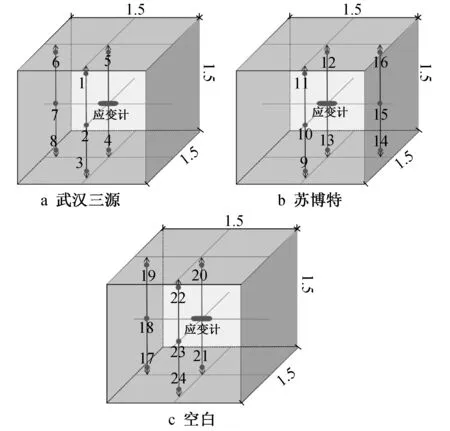

2)大体积混凝土综合性能测试试验 现场按不同配合比、不同外加剂制作3个1.5m×1.5m×1.5m的大体积混凝土试验柱进行对比试验。浇筑前预埋温度计、应变计,监测温升、变形、强度、开裂等参数。温度计、应变计预埋点位如图9所示。

图9 温度计应变计预埋点位(单位:m)

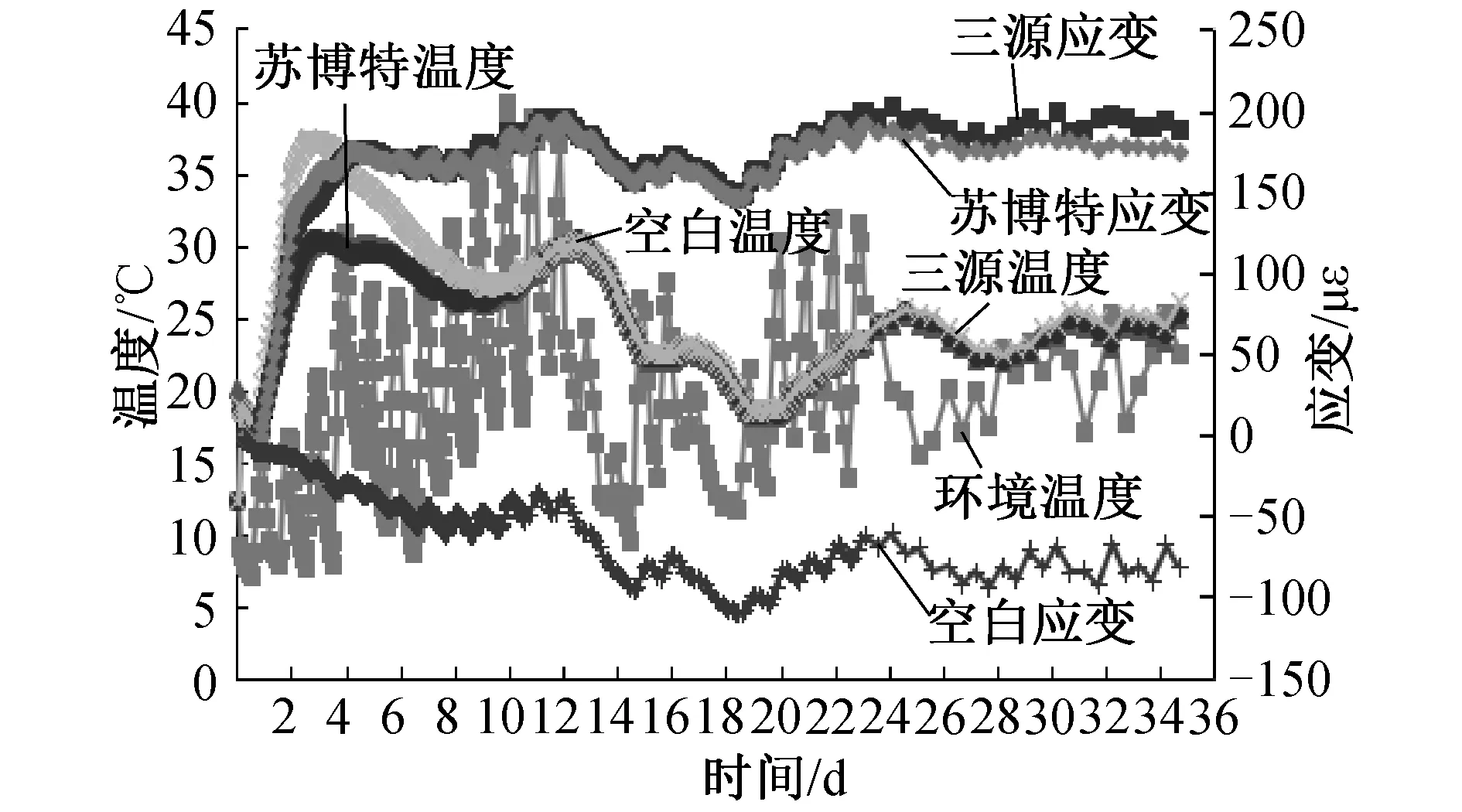

经过28d监测3组大体积混凝土试验柱的温升及应变,结果如下:①温度 在第2~3d达到最高温度38℃,第4天开始降温,3组试验温升变化不明显;②应变 掺加钙镁复合膨胀剂的2组试验柱比基准试验柱相差100~150με,膨胀作用明显。温度及应变监测数据如图10所示。

图10 温度及应变监测数据

理论分析混凝土收缩变形值为100~150με,450mm高短柱自收缩试验变形值为100~113.5με,1.5m×1.5m×1.5m混凝土柱试验变形值为100~150με。

根据试验数据推算,1.5m×1.5m×1.5m大体积混凝土试验柱变形差值在100~150με。试验证明,掺加膨胀剂的膨胀作用明显。

通过有限元模拟分析收缩应变、现场试验对比分析膨胀剂的补偿数值,结果显示掺加25kg/m3钙镁复合膨胀剂可充分在混凝土变形全周期内收缩补偿,低收缩混凝土配制科学可行。

3.4 实施阶段各项关键控制措施

现场严格控制绝热温升和入模温度,即绝热温升控制在35℃内,总体控制入模温度≤30℃(大气平均气温≥5℃),冬期入模温度≥8℃(大气平均气温<5℃),夏季高温天气控制入模温度≤30℃,难度更大,对此采取以下温控措施。

3.4.1控制出机温度

施工期间跨越夏季,室外温度高达40℃,对搅拌站内的石子、砂、粉煤灰、水泥等原材料分别进行温控,并在拌合时采取投放冰屑、干冰等降温措施,确保高温天气下大体积混凝土出机温度≤25℃。

3.4.2控制入模温度

将混凝土运输罐车包裹隔热棉被,有效减少大气热量传递给混凝土,并在每车混凝土罐车出站前,对罐体喷洒20℃以下的冷水进行再次降温,使罐车在运输过程中蒸发散热,进一步抑制温度升高。

混凝土浇筑泵管按一用一备的原则布设,2条泵管线路均包裹反射膜,减少泵管受阳光直射导致混凝土温度升高。经过现场实测对比,包裹反射膜后泵管内的混凝土温度比未使用隔热膜时约低1.5℃,证明反射膜能抑制混凝土泵送时温度升高,进一步控制入模温度。

3.4.3养护方法

在浇筑混凝土后的前3天采取蓄水养护,即终凝后,在混凝土构件表面注入40mm深的水,对混凝土构件进行水中养护。3d后进行洒水+薄膜养护,使混凝土持续保湿。

为避免养护水温度低,浇洒时与混凝土表面温差大,养护易造成冷激效应引起表层混凝土开裂,故设置大体积混凝土养护专用水箱,提前储水至环境温度后作为养护水使用。

3.4.4大体积混凝土智能测温技术

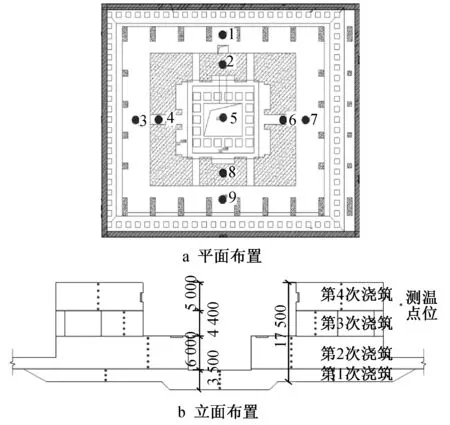

1)测温点策划 为更准确得到现场温度数据,采用传统手动测温+智能无线测温方式,结合结构特点及研究需要,进行测温点策划,形成测温点位图,以指导现场测温点精准埋设(见图11)。

图11 测温点位布置

2)进行现场测温点位预埋及检查。

3)混凝土浇筑后测温情况 混凝土浇筑后及时监测温度,对比分析温度监测数据,并根据温度监测情况调整养护措施。

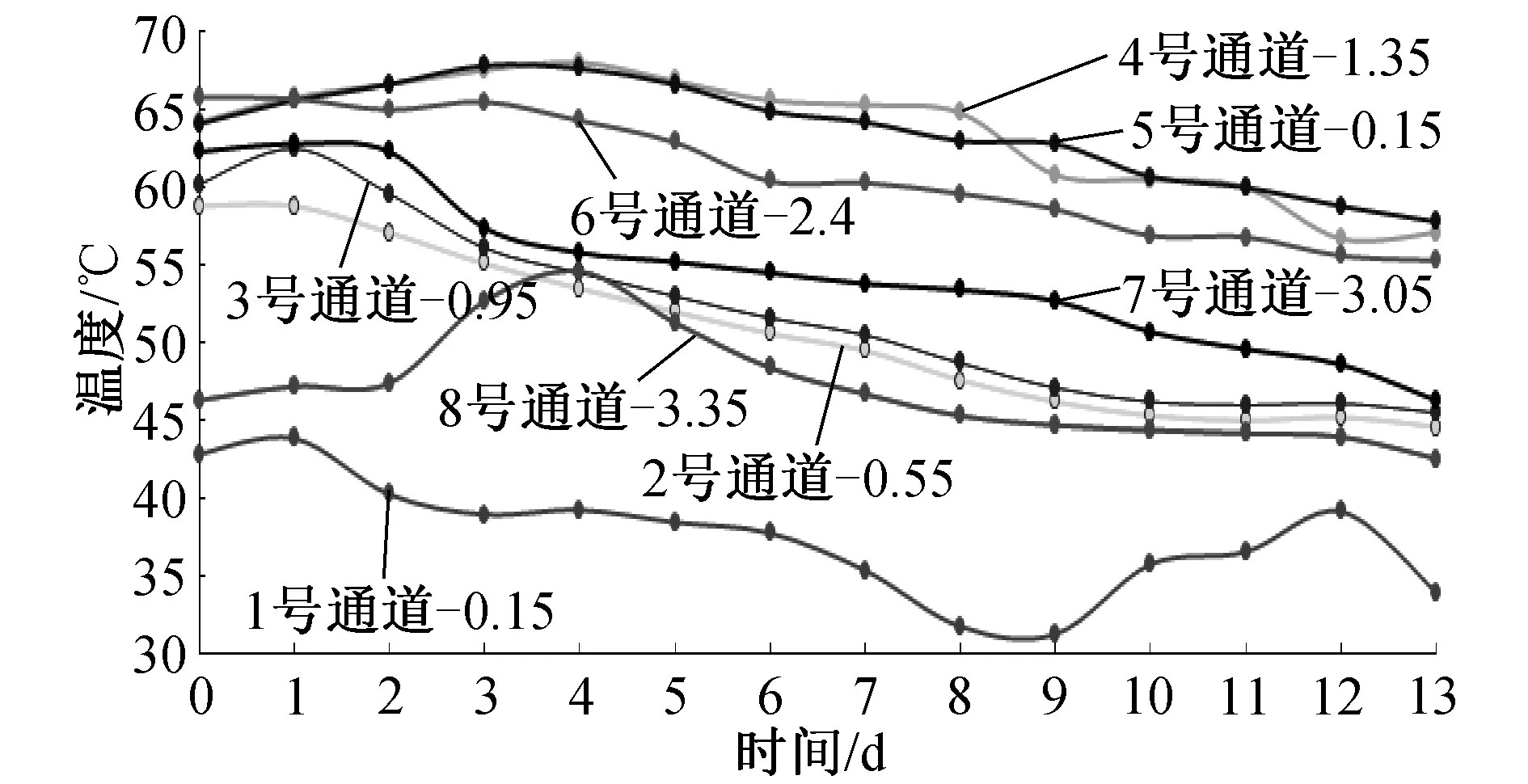

根据混凝土浇筑测温情况,选取有代表性的点位,形成温度曲线(见图12)。每层浇筑混凝土中心处温度最高,为68℃(<70℃),说明混凝土配合比设计和入模温度控制等措施有效。

图12 测温曲线

3.5 实施效果

大型振动台大体积混凝土自2020年6月7日开始第1次浇筑,2020年12月27日完成最后浇筑。90d后,混凝土密实且表观质量较好,无有害裂缝产生(见图13)。

图13 大体积混凝土结构浇筑完成

4 结语

针对大型地震工程模拟研究设施项目大体积混凝土裂缝控制难题,系统研究原材料性能,优化配合比,通过按90d强度评定作为验收依据,配置了低收缩、低放热、低水泥用量、高工作性能的混凝土。并结合有限元模拟分析开裂风险,确定关键控温指标,正式实施时对温升、应变、环境温度等各项指标全过程监测,实施完成后达到预期效果。