基于船舶曲面分段数控胎架的柔性化制造技术研究

2016-09-12宋俊杰赵守君

宋俊杰,于 洋,王 健,陈 勇,赵守君

(江南造船(集团)有限责任公司,上海 201319)

基于船舶曲面分段数控胎架的柔性化制造技术研究

宋俊杰,于 洋,王 健,陈 勇,赵守君

(江南造船(集团)有限责任公司,上海 201319)

胎架是船舶曲面分段制造过程中不可或缺的工装设备,曲面分段在胎架上的装配精度关系到船舶的建造质量和效率。分析了现有的模板式胎架、支点式胎架和支柱式活络胎架的应用现状,针对目前已有船舶曲面分段胎架的特点,研究基于船舶曲面分段数控胎架的柔性化制造技术,从曲面胎架的调形参数设计、曲板限位与夹紧工装、曲板定位工装、曲板装配焊接变形和反变形补偿机制等多方考虑,提出一种适用于曲面(平面)分段制造的新型数控柔性胎架,集合了现有各类胎架形式的优点。基于船舶曲面分段数控胎架的柔性化制造技术的研究与应用,实现船舶曲面分段零部件快速精确定位和装配,减少装配及后续修正工作量,提高船舶曲面分段建造质量和效率。

船舶;曲面分段;数控胎架;柔性制造

0 引 言

船舶曲面分段的装配精度直接影响船舶的建造质量和效率,曲面分段制造的精度需要相关装配配套工装的保障。曲板零件的吊运、曲板上胎的限位与夹紧、曲板胎架定位等因素直接影响曲面分段的装配质量,装配后的校验和反变形补偿保障了曲面分段成形精度和质量。针对船舶曲面分段个体差异大、小批量制造的特点,借鉴一种广泛应用于飞机制造业的柔性化制造技术[1],提出一种适用于船舶曲面分段建造的数控柔性胎架。船舶曲面胎架柔性装配工装的应用可以有效地降低不规则构件的装配难度,提升装配效率和质量,减少后续的反复修整工作量,实现对大部件在曲面胎架上装配的精确控制。

国内造船厂船体分段的常规产品大量采用角钢支柱胎架和活络支柱胎架建造,高新产品船体分段制造均采用大刚度强约束的模板胎架;大型零部件上胎利用行车配合人工采用“推、橇、拉”的原始方法实现构件定位。通过加放反变形工艺措施和工艺余量,胎架设计以及反变形的量值以苏联的图谱简化近似计算法为基础,按照多年的经验方法并参考同类胎架设计,经过二次修割与变形矫正,控制分段制造精度。该工艺流程缺乏高效地吊运、限位、夹紧、定位校验和补偿配套工装。而对比国内外飞机制造装配的先进工装应用,大幅度地提高了飞机制造与装配的质量和装配效率,如Y20的翼身装配工装、J20机翼装配工装波音787装配等,见图1[2]。

图1 多点阵真空吸盘式柔性工装

综合飞机制造行业数控型架装配工装的特点和传统船用胎架的曲面分段制造经验,提出一种能够适应船舶曲面分段柔性化建造方法的数控调形胎架。

1 船用胎架应用现状

目前,造船厂广泛应用的船舶固定式胎架为模板式胎架、支点式胎架和支柱式活络胎架[3]。

1.1模板式胎架

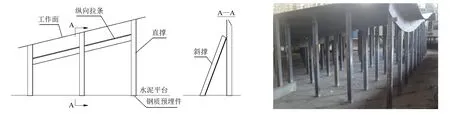

由型线模板、支撑(包括垂直支撑和斜撑)及纵向拉条组合而成的格子模板式船体胎架。典型模板式胎架示意见图2。

图2 模板式胎架

对于目前广泛应用于高新工程的模板式胎架,能够保证分段较好的外部线型,但由于其刚性较大,对分段的约束作用很强。在焊接过程中产生的焊接变形无法释放,导致焊后产品的残余应力极大,甚至破坏胎架和船体构件结构。此外,焊接后的脱胎形变无规律,难以找出其焊接后变形的一致性规律,较难制定对应的反变形量,且其制作过程较复杂、成本高。

1.2支点式胎架

由垂直支撑和斜撑角钢组成的船体胎架,俗称“蜡烛头”胎架,典型支点式胎架示意见图3。

图3 支点式胎架

对于支点式胎架,由于构件外表面与胎架为点接触方式,接触点采用骑马板固定。由于点接触方式造成外板的定位及固定较难,且胎架支柱间缺乏有效的支撑,引起构架边缘的局部变形较大,影响构件装配的精度。为了提高支点式胎架上构件的装配精度,通常配合少量模板使用。

1.3支柱式活络胎架

由多个可调高度的支柱组合而成的船体分段建造胎架,胎架适用高度约为800~2600mm。典型支柱式活络胎架示意见图4。

图4 支柱式活络胎架

由于支柱式活络胎架对构件只能有支撑作用,而无法对构件变形提供向下的约束,但支柱式活络胎架可自由调节、重复利用,符合绿色造船理念,属于柔性制造技术。

三类胎架由于各自的结构特点不同,其应用的范围有较大区别。

1) 模板式胎架主要用于外板型线曲率大的分段、部件以及轴舵系分段、艏侧推分段、球艏分段等特殊结构分段的建造;

2) 支点式胎架主要用于甲板、平台等平直分段、部件的建造,亦可用于支柱式活络胎架的局部补充;

3) 支柱式活络胎架主要用于外板型线曲率较小或平直的分段、部件的建造,主要用于常规船舶产品的建造。

2 船用数控胎架结构设计

结合传统船用胎架使用过程中各自的优缺点和航空制造业先进制造工装的技术特点,提出一种适用于船舶曲面分段制造的柔性化数控调形胎架。

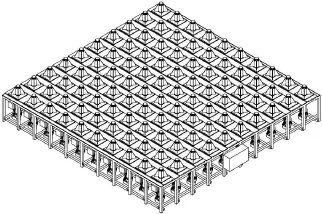

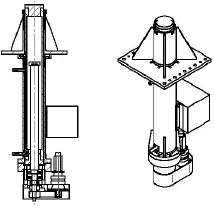

整个数控调形胎架由若干根数控调高支撑杆、单元控制器、数控调形控制系统、连接机架、柔性连接头和线形模板等构成(见图5),其中数控调高支撑杆由机座、调高机构、支撑杆和单机控制器等组成(见图6)。机座的主要作用为最终承载和连接其他各组成部分,可按照分段形状和尺寸需求任意模块化组合。调高机构主要由丝杠螺母、传动机构和伺服电机等组成,主要起调整高度的作用。支撑杆由升降杆和支撑头等组成,主要起支承载荷的作用。

单机控制器由伺服驱动器及其他电气原件组成,其可在单元控制器和数控调形控制系统控制下,调整支撑杆的高度。单元控制器由PLC、通讯模块及其他电气元件组成,其在数控调形控制系统的控制下,可调整支撑杆的高度。数控调形控制系统为一工业控制计算机,其根据输入的调形数据,对各数控调高支撑杆的高度调整进行控制,以满足调形的要求。连接机架主要为连接各数控调高支撑杆,以进一步加强数控调高支撑杆的强度和支撑稳定性。

图5 数控调形胎架总体结构

图6 数控调高支撑杆结构

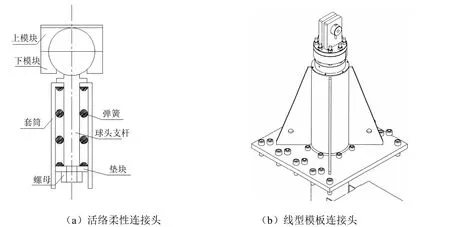

考虑到船用数控调形胎架造价相对较高,且需要满足多种不同类型的曲面分段制造,故将数控调高支撑杆顶端设计成可拆换接头。由于通用柔性接头与船体外板的连接难以以真空吸盘的形式实现,而磁性吸头[4]也难以适应多种特殊材质的船用钢板的现状,故保留传统船舶制造过程中常用的骑马板形式连接。根据不同分段的特点,可拆换接头可以使用活络柔性连接头(见图7(a))或线型模板连接头(见图7(b))。

线形模板根据分段型线制作,其固定在数控调高支撑杆的端部,可与分段形成线接触,以满足分段生产过程中的变形控制。

图7 数控调高支撑杆连接头

3 船用数控胎架应用

船用数控胎架在国内尚无实船应用先例,属行业内首制产品,故结合常规船用曲面胎架应用经验,依次从数控胎架调形参数、曲板安装与定位及焊接变形控制与反变形补偿3个方面考虑数控胎架的应用。

3.1数控胎架调形参数

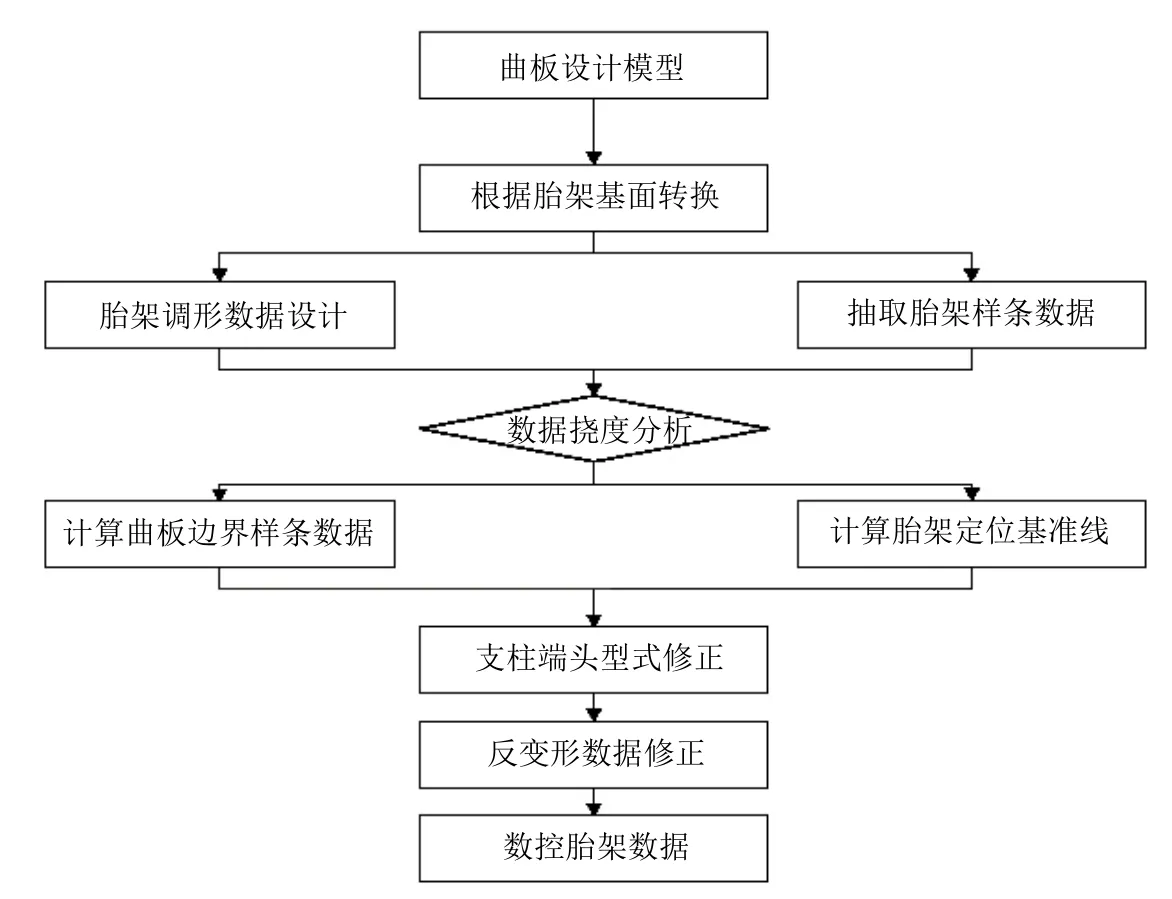

为了降低曲面分段的施工高度,减少高空作业过程中的危险和不便,降低数控支撑杆调形行程,有必要将建造的曲面胎架基面类型选定双斜切胎架。当船舶曲面分段在胎架上制造时,与胎架接触的部位一般为船体曲面的外表面(非理论面),且船体曲板通常存在一定的板厚差,故在曲面胎架数据设计阶段需要加以处理;同时,不同类型的接触头形式也会对调形数据产生影响,有必要修正胎架调形数据。数控胎架调形数据需经过多步修正(见图8),最终得到符合实际应用调形参数。

图8 数控胎架调形参数

按照面向生产的设计要求,考虑到曲形外板在数控调形胎架上安装定位较困难,在选取胎架基面时,往往将曲板重心降到最低点,以增加曲板构件的稳定性;同时保证最多的胎架支点支撑曲面板架,为了便于构件安装和定位,在胎架数据设计阶段考虑各曲板板缝边缘与相邻支柱的定位尺寸和后续构件安装定位尺寸、定位角度、胎架中心线与校验线。

3.2曲板安装与定位

在现场安装过程中,为了便于曲板和构件的定位与调整,可采用简易定位卡板和导向板(见图9),安装前在构件上标好构件的安装位置线和对合线以及检验线,便于工人按线装配施工,减少现场操作的难度。数控调形胎架顶连接头与外板的连接形式可以依据外板形状的复杂程度和对成形精度的要求选择自由支撑形式或弹性骑马板连接形式。

图9 数控调形胎架辅助装配工装

3.3焊接变形与反变形补偿

国内造船厂的船舶曲面分段均加放反变形工艺措施,以释放焊接所产生的残余变形,反变形的量值以前苏联的图谱简化近似计算法为基础,按照经验并参考同类胎架设计,曲面分段经过二次修割与变形矫正以控制分段制造精度,后期发生变形后矫正困难。需要对曲板的材料特性、变形规律以及装焊环境等因素进行积累和开展理论分析,做到反变形量的预算、预放,减小变形矫正工作量。

1) 随着高效焊及自动焊的不断推广应用,焊接规范与规则变化较大,分段精度控制的状态发生变化,对数控胎架的反变形数据类型分类。统计曲面分段在胎架上的制作精度数据,分析曲面分段在胎架上制造过程中影响变形量的各种因素,并建立高新产品反变形数据统计数据库;

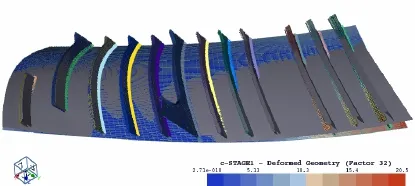

2) 建立有限元理论分析模型,对胎架约束状态下的分段焊接变形进行预测(见图10),计算胎架约束引起的结构整体变形趋势,并对调形支柱的受力状态进行分析;

图10 焊接变形有限元分析模型

3) 选取各类典型曲面分段进行试验,结合分段脱胎的精度测量实际数据与理论分析数据;综合计算分析,对典型分段按照理论数据做反变形补偿。根据实测资料分析,建立相关不同类型产品的数控胎架反变形数据设计基准。

焊接变形不可避免,为了控制曲面分段的建造精度,减少建造过程中焊接残余应力导致的分段脱胎变形,减少后续的火工修正量,有必要对曲面分段胎架上的焊接过程进行控制,采用合理的焊接工艺和工序使焊接变形在可控的范围内。对于特定类型的曲面分段固化焊接工艺和工序,对脱胎数据进行测量与汇总,形成特定类型曲面分段胎架上的反变形加放规则知识库。在调形前用反变形数据对数控胎架数据进行修正,实现曲面分段的柔性化制造。

由于影响曲面分段制造精度的外在影响因素除了焊接工艺和工序,还有分段在制造过程中的搁置变形、驳运变形和吊装变形等因素,在分段脱胎后的精度控制也有待考虑和研究。

4 结 语

提出了一种基于数控调形的船用胎架。由于调节胎架端部与船体曲板的固定形式可为自由支撑、弹性单点固定和刚性模板固定,因此所述的数控调形胎架可适用于在调形范围内的各种曲面(平面)分段柔性制造。目前数控调形胎架在船舶制造行业中尚属首次尝试,其适用性仍有待检验,针对船舶的数字化柔性制造技术是一个值得深入研究的课题。

[1] 郭恩明. 国外飞机柔性装配技术[J]. 航空制造技术,2005 (9): 28-32.

[2] 王建华,欧阳佳,陈文亮. 飞机柔性装配工装关键技术及发展趋势[J]. 航空制造技术,2013 (17): 18-20.

[3] 应长春. 船舶工艺技术[M]. 上海:上海交通大学出版社,2013.

[4] 徐红昌. 数控胎架设计研究[D]. 武汉:武汉理工大学,2012.

Research on Flexible M anufacturing Technology Based on NC Jigs for Curved Hull Block

SONG Jun-jie, YU Yang, WANG Jian, CHEN Yong, ZHAO Shou-jun

(Jiangnan Shipbuilding (Group) Co., Ltd., Shanghai 201319)

Jigs are essential equipment for the construction of curved hull block, the quality and efficiency of ship construction depends on the assembly accuracy of the curved hull block on jigs. This paper analyzes the application status of the existing template jigs, pivot jigs and pillar adjustable jigs. In view of the characteristics of existing jigs, the paper studies the flexible manufacturing technology based on NC jigs for curved hull block. The study proposes a new type of NC flexible jigs suitable for curved (planar) hull block construction, which integrates the advantages of existing jigs, w ith consideration of the jig tuning parameter design, curved plate limiting and clamping tooling, curved plate positioning tooling, as well as curved plate welding deformation and anti-deformation compensation mechanism. The study and application of flexible manufacture technology based on NC jigs can realize the fast and accurate positioning and assembling of curved hull block parts, reducing the work of assembling and subsequent correction, and improving the quality and efficiency of the construction of curved hull block.

ship; curved hull blocks; numerical control jigs; flexible manufacturing

U671.4

A

2095-4069 (2016) 02-0063-06

10.14056/j.cnki.naoe.2016.02.012

2015-05-11

国防基础科研重大项目(A0720131002)

宋俊杰,男,工程师,硕士,1986年生。2012年毕业于武汉理工大学船舶与海洋工程系,现从事船舶与海洋结构物先进制造技术研究工作。