穿梭车道岔设计与有限元分析

2021-02-17贺灿辉

文/贺灿辉

穿梭车(Rail Guided Vehicle,RGV)目前广泛采用两种形式:往复式和环形。对于环形穿梭车,主要问题是输送能力有限,而且容易发生堵车现象。为了提高输送效率,多采用T型轨道,这就很好地解决了输送效率低、闭环轨道上交通堵塞的问题[1]。采用T型轨道,RGV就必须进行换轨,这就需要设计快速可靠的换轨装置,即:道岔。道岔是使RGV从一个线路转换到另一个线路上的转换装置,道岔大体上分为三种型式:转舌式道岔、平移式道岔、转盘式道岔[2]。本文将采用转盘式道岔进行研究。

国内外对道岔特别是穿梭车系统做了大量研究。刘洋对穿梭车道岔的控制系统进行了研究,他通过PLC结合DKZ控制器的共同控制,解决了RGV使用效率低和闭环轨道交通堵塞的问题[1]。陈建洪、廖永樟设计了基于Profibus-DP现场总线的远程道岔控制系统,有远程和现场两种控制模式,当RGV进入道岔前一定距离内,自动连锁,无法远程控制道岔,当RGV离开道岔一定距离后,自动解锁,可以远程控制道岔[3]。

现有研究大多从控制的角度对穿梭车道岔进行研究,本文则从机械设计的角度,对穿梭车道岔的设计方法和要点,以及有限元分心进行论述和研究。

一、RGV道岔工作原理

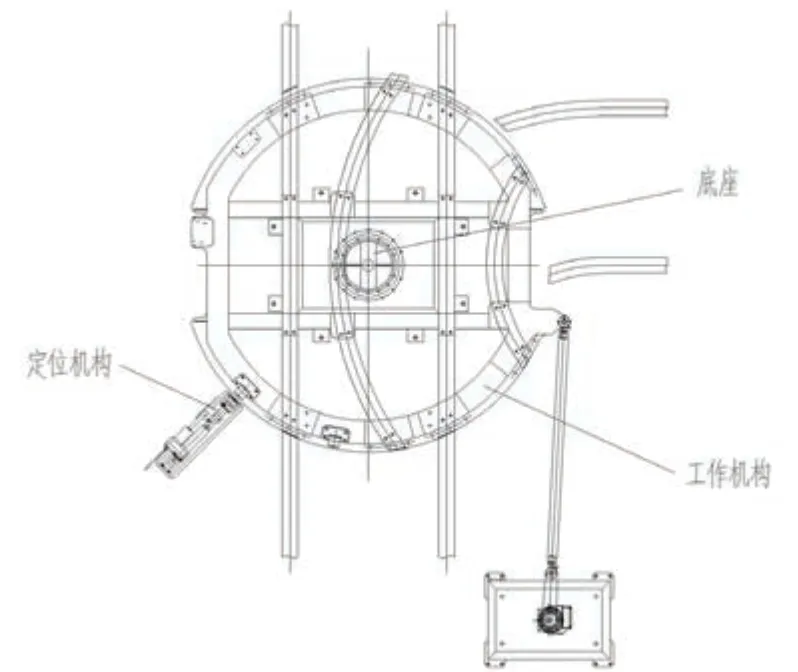

1.转盘式道岔的构成

转盘式道岔主要由工作机构、底座和定位机构三大部分组成,如图1所示。工作机构实际就是曲柄摇杆机构,由驱动机构(动力)、曲柄、连杆、转盘(摇杆)等零部件组成。四根活动轨道装在转盘上,在活动轨道端头正下方,均设置有脚轮,使得RGV进入道岔时,活动轨道下沉量显著减少。道岔直行和转弯两个工作位,分别设置在曲柄摇杆机构的两个死点位置,这样可以极大提高道岔的定位精度。底座在转盘的正下方,通过回转支承与转盘连接,起支撑作用。定位机构有一套自动伸缩的插销装置,该装置能在道岔到位后,伸出插入转盘,防止转盘位置发生变动。

图1 转盘式道岔的构成

2.工作原理

RGV进入T型路口时,有直行和转弯两种选择,而这一功能由道岔实现。RGV需要直行时,转盘转动带动活动轨道与直行轨道对齐,如图2.a所示;RGV需要转弯时,转盘转动带动活动轨道与转弯轨道对齐,如图2.b所示。道岔动作流程为:首先,插销从转盘缩回;然后,驱动机构驱动曲柄旋转,曲柄通过连杆带动转盘转动,转盘到达工作位后停止;最后,插销再插入转盘。

二、工作机构

1.驱动机构

驱动机构是道岔工作的动力,由驱动底座和减速电机组成。驱动底座是焊接框架结构,用于安装固定减速电机。道岔基本参数,如表1所示。

有了表1中参数,结合道岔结构尺寸,根据经典力学和运动学原理,就可以计算出电动机的功率,选择合适的减速电机。需要注意的是,由于曲柄摇杆机构的特性,各时刻的瞬时功率都不一样,本次研究采取的方法是计算工作过程的等效平均功率,根据该功率初选电机,然后校核最大功率是否满足要求。通过选型计算,减速电机基本参数如表2所示。

表1 道岔基本参数

表2 减速电机参数

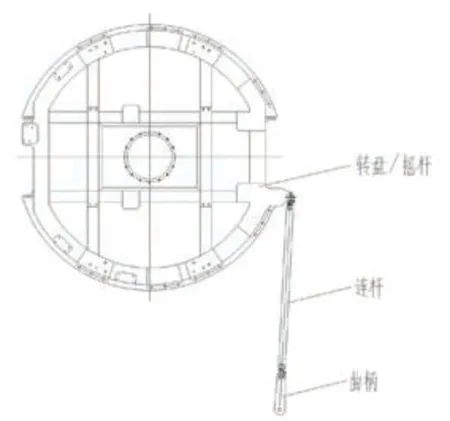

2.曲柄摇杆机构

道岔曲柄摇杆机构的设计要点是将道岔的两个工作位设计在曲柄摇杆机构的两个死点位置,同时满足空间尺寸的要求。通过设计优化,曲柄长度取300mm,连杆长度取1600mm,摇杆长度1300mm,机架即地面。该机构具体结构如图3所示。道岔在两个工作位之间是自动切换的,该功能通过在道岔两个工作位的曲柄所在位置各设置一个接近开关来实现。当曲柄旋转到工作位时,接近开关会给信号到PLC,PLC就控制该机构停止。

图3 曲柄摇杆机构

3.转盘有限元分析

转盘是焊接框架结构,它除了实现道岔对位功能外,还需要承载RGV满载的重量。由于道岔工作工况和运动形式比较简单,故对模型简化,进行静力学分析就可以满足设计要求。

(1)直行分析

①正常工况

通过SolidWorks建立3D模型,材质Q355B,本模型不大,采用3D实体单元进行网格划分,以提高分析精度。边界条件如图4所示,在中间添加轴承约束和滚柱/滑杆约束,连杆连接处添加轴承约束,轨道端头下方添加滚柱/滑杆约束,然后,给整个结构添加自重载荷,在直行轨道一端添加载荷30000N。最后对模型进行分析计算。

图4 直行分析边界条件

通过计算,道岔在直行工作位时,如图5所示,转盘最大应力48.5Mpa,如图6所示,最大位移0.5mm,Q355B屈服应力355Mpa,转盘最大允许位移2380/1000=2.38mm,故均能满足要求。从分析结果可以看出,直行工况,转盘最薄环节是轨道端头,但是应力不大,不需特别加强。

图5 正常直行工况转盘应力

图6 正常直行工况转盘位移

②故障工况

脚轮失效,不起作用,RGV任满载进入道岔,此故障情况下,转盘受力最为恶劣。该条件下,对转盘进行分析,此时需要取消滚柱/滑杆约束,其他约束条件和载荷与前边“正常工况”一致。通过计算,道岔在故障直行工况时,如图7所示,转盘最大应力157.3Mpa,如图8所示,最大位移2.98mm,最大应力没有超过Q355B的屈服应力,故均能满足要求,故障工况对变形不做考虑。从分析结果可以看出,转盘与连杆连接的铰点是薄弱点,但应力不太大。

图7 故障直行工况转盘应力

图8 故障直行工况转盘位移

(2)转弯分析

①正常工况

转弯分析的方法和流程跟直行分析一样,只是边界条件略有不同:RGV满载载荷改到弯轨上,另外在弯轨上增加5333N的水平向心力。通过计算,道岔在转弯工作位时,如图9所示,转盘最大应力138.4Mpa,如图10所示,最大位移1.3mm,Q355B屈服应力355Mpa,转盘最大允许位移2380/1000=2.38mm,故均能满足要求。从分析结果可以看出,正常转弯工况,转盘最薄环节是轨道端头,设计时,轨道端头的固定,需特别加强。

图9 正常转弯工况转盘应力

图10 正常转弯工况转盘位移

②故障工况

在脚轮失效,不起作用的故障工况下,对转盘进行转弯分析,此时需要取消滚柱/滑杆约束,其他约束条件和载荷与前边“正常工况”一致。通过计算,道岔在故障转弯时,如图11所示,转盘最大应力230.2Mpa,如图12所示,最大位移3mm,最大应力没有超过Q355B的屈服应力,故均能满足要求,故障工况对变形不做考虑。从分析结果可以看出,故障转弯工况,转盘与连杆连接的铰点是薄弱点,此设计能满足要求,以后设计此处需注意加强。

图11 故障转弯工况转盘应力

图12 故障转弯工况转盘位移

三、底座

底座是焊接框架结构,其作用是支撑转盘,需承载整个道岔和RGV的重量。通过转盘的静力分析可以知道,转弯工况是最恶劣的工况,故在此仅列举底座在转弯工况下的静力分析结果。

1.正常工况

正常工况下,由于转盘有脚轮支撑,不会对底座产生额外弯矩,该工况下,底座主要承载转盘和RGV的重量。通过计算,正常工况下,如图13所示,底座最大应力85.7Mpa,如图14所示,最大位移0.63mm,Q355B屈服应力355Mpa,底座最大允许位移1100/1000=1.1mm,故均能满足要求。从分析结果可以看出,正常转弯工况,底座最薄环节是中心孔周边面板处,但应力不大,结构不需特别处理。

图13 正常转弯工况底座应力

图14 正常转弯工况底座位移

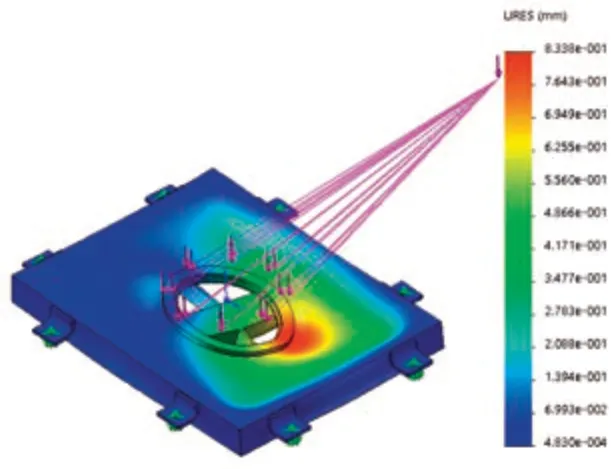

2.故障工况

在脚轮失效,不起作用的故障工况下,对底座进行转弯分析。通过计算,道岔在转弯工作位时,如图15所示,底座最大应力196.1Mpa,如图16所示,最大位移0.8mm,最大应力没有超过Q355B的屈服应力,故均能满足要求,故障工况对变形不做考虑。从分析结果可以看出,故障转弯工况,底座最薄环节是中心孔周边面板处,设计时,面板下方需增加筋板,进行加强。

图15 故障转弯工况底座应力

图16 故障转弯工况底座位移

四、定位机构

定位机构就是一套自动插销装置,主要作用是,防止RGV进出道岔时,轨道对接位发生错位。该机构通过电动推杆或者气缸提供动力,另外,配置伸出和缩回到位两个接近开关,从而自动控制插销伸出和缩回的动作。

五、结论

将穿梭车道岔应用于环形穿梭车系统,能显著提高环形穿梭车系统的输送效率,缓解交通堵塞的问题。利用曲柄摇杆机构死点的特性,将道岔的两个工作位置设置在死点处,有效提高了道岔的定位精度,通过试验验证定位精度可以达到0.5mm以内。定位机构的设计,解决了RGV进出道岔时,轨道对接位易发生错位的问题。在活动轨道端头设置脚轮,能显著地降低RGV进入道岔时,活动轨道下沉量。通过有限元分析,找到了转盘和底座的薄弱环节,指导设计针对薄弱环节进行加强。并且对极端故障工况进行了分析,确保极端情况下,道岔结构也不会发生损坏。