基于超声振动锯割技术的固体发动机燃烧室解剖方法*

2021-02-17申志彬李海阳卞云龙

郭 宇,申志彬,李海阳,张 漩,卞云龙

(1.国防科技大学 空天科学学院,长沙 410073;2.空天任务智能规划与仿真湖南省重点实验室,长沙 410073;3.中国航天科工集团有限公司六院四十一所,呼和浩特 010010)

0 引言

固体火箭发动机(以下简称发动机)在贮存过程中,受到温度、应力等影响,非金属壳体、固体推进剂及它们之间的界面会发生老化,宏观上表现为力学性能劣化。为获得这些材料和结构老化趋势,工程上通常在产品生产时附带随机试件,通过检测随机试件来代表产品材料性能。而随机试件与产品实际存放条件的贮存微环境和应力状态存在差异,二者的老化规律并不一致,性能差异有时候会十分明显。由于难以实现原位无损检测,为了更加全面了解发动机燃烧室在贮存后的性能及其分布,目前最佳的方式是对同批次发动机一台或多台进行全面解剖,对材料和界面进行取样测试。虽然周期长、成本高,但所得样本真实、数据和老化规律比较可靠,因而发动机解剖是其寿命研究中的重点内容。

德国的Fraunhofer Institute(ICT)实验室[1]和荷兰的TNO Prins Maurits实验室[2]都曾开展过带锯切割解剖发动机的研究试验。美国采用电化学腐蚀方式开展金属壳体发动机的解剖试验[3-7]。国内海军航空大学也采用手工锯解剖方法进行发动机装药老化性能研究[8]。上述研究对象都是金属壳体发动机燃烧室,但进行复合材料壳体发动机燃烧室解剖时,会面临如下问题:(1)电化学腐蚀法无法进行复合材料切割,传统锯割方式切削树脂基体复合材料是会发生黏刀现象,切割温升也较高,解剖过程存在严重安全隐患;(2)采用组合切割方式解剖,作业效率也比较低,粘接界面试件取样率不高。因此,如何安全、高效开展解剖是当然技术研究的重点。

超声振动锯割技术是在普通丝锯加工的基础上,在锯丝上叠加一个高频低幅振动,使丝锯实现直线往复切割加工和超声波振动切割加工的复合加工。这种施加了超声振动的金刚石丝锯将以超声波形式的高频振动和周期的往复运动对工件进行高效切割,从根本上改变了传统往复式金刚石丝锯磨粒的加工状态,磨粒在加工中与工件之间间歇接触和分开,使得超声波振动金刚石丝锯割技术具有切缝窄、平均切削力小、切削温度低、切面光洁度高、可干切削的特点[9-10],该技术已经应用于非金属和难加工材料加工[11-13]。随着材料技术的发展,近年来发动机采用纤维缠绕壳体比例逐步增大,发动机寿命研究中纤维缠绕壳体燃烧室解剖需求日益紧迫。对比各种可用于发动机解剖的工技术的特点(如表1所示),本文尝试利用超声振动锯割技术进行该类型燃烧室的安全、高效解剖,实现燃烧室的全位置取样。

表1 发动机燃烧室解剖方法优缺点对比

1 发动机燃烧室安全解剖工艺试验方案

发动机燃烧室由外到内依此由复合材料壳体、绝热层和固体推进剂粘接组成,因此安全切割工艺参数,主要取决于壳体、绝热层和固体推进剂的物理化学和力学特性。典型发动机燃烧室各材料的主要力学和物理性能如表2所示。

表2 典型发动机燃烧室主要材料物理性能

根据机械切削原理[10,14],认为上述材料切削温升的顺序为壳体>绝热层>药柱。因此,试验方案在准此原则的基础上,以切温最高材料初步确定工艺参数,然后在低切温材料进行参数安全性校核,最后通过燃烧室样件切割验证,研究方案如图1所示。

图1 超声振动锯割工艺优化和验证试验方案

为获得燃烧室解剖的最优工艺参数,切割试验设计原则如下:(1)安全原则。确保解剖过程的安全性,设定切削宏观温升高不超过15 ℃(室温25 ℃条件下)。(2)效率原则。尽量加快金刚石丝的进给速度,提高解剖效率。(3)成本原则。尽量降低走丝速度和张力,减少金刚石丝断丝情况,节约刀具成本和换丝时间。

2 壳体解剖正交试验及切割工艺确定

根据上述分析,壳体为燃烧室切割温升最高部件,影响纤维壳体切割的主要因素有材质、进给速度、切丝速度以及金刚石丝的丝径。为分析这些因素对切削温度的影响,开展了表3前半部分所示的L3(43)正交试验[15]。其中,切削过程不供给切削液、也不强制风冷,切削温度测量采用手持红外测温仪。T300碳纤维(Carbon Fiber,CF)壳体切割和测试过程见图2(a),高强度玻璃纤维(High Strength Glass Fiber,GF)壳体切割和测试过程见图2(b)。

(a)Carbon fiber case cutting (b)Glass fiber case cutting

由表3后半部分(试验分析结果),可获得如下结论:对切削温度影响主次顺序为材料>进给速度>切丝速度>丝径;同工艺条件下,玻纤材料切割最高;进给速度越大切温越高,后续推进剂切削选择最小的进给速度,即2 mm/min;切丝速度对切削温度影响不大,为减少切削张力,后续切削选择较大的走丝速度1100 mm/s;切丝直径对温度影响小,为降低断丝概率后续试验金刚石丝直径选择较粗的0.4 mm。

3 推进剂切割安全性校核

由于壳体切割时散热条件好,且温度测量采用的红外测温仪只能获得表面测点处平均温度,因此安全性监测结果可能偏于冒进(及测温可能会较切割温度低)。为确保发动机燃烧室解剖过程安全,还需对推进剂锯割过程的切割温度进行测量,以校核切削工艺。

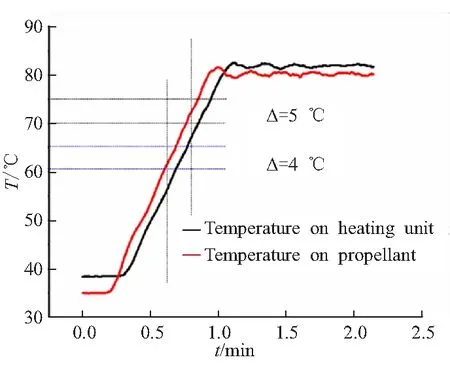

考虑金刚石丝的几何尺寸,试验时将K型裸露热电偶(美国OMEGA生产,单线径为0.125 mm,热电偶熔球头直径0.3 mm)埋入切缝处对切削点温度进行测量。因热电偶难以准确置于切削点,热电偶测量温度与切削点真实温度之间存在差异。为了定量评价热电偶测量的温度与切削点温度之间的误差,将加热组件粘贴在0.5 mm厚的推进剂试片一侧,加热组件升温过程用两只热电偶分别监测推进剂试片加热位置和对应位置另一侧的温度。测量结果(如图3所示)表明,在35~80 ℃区间内,2个测点之间的最大温度差(滞后)为5 ℃,且温度平衡所需时间约5 s。据此可认为,采用埋入热电偶的方式监测切削点温度的方法可行,当测点与切割位置距离0.5 mm以内时,测量温度与真实温度之间的差异不大于5 ℃,即热电偶的测量最高温度 +5 ℃为切割温度。

表3 试验正交表及试验结果分析

图3 推进剂切温准确性模拟测试试验结果

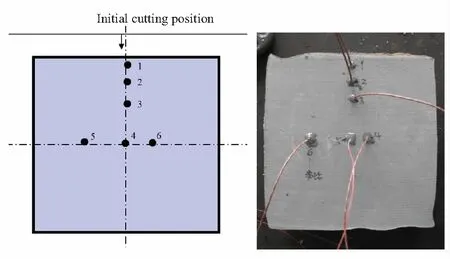

基于上述结论,为考察切割深度对切温的影响,在丁羟推进剂不同切深位置依次布置3个测点;为分析丝锯条不同切点的切温温度,在中心切割位置沿线布置3个测点,测点排布情况如图4(a)所示。热电偶安装孔采用数控机床加工,孔径φ0.4 mm、单个孔深精度0.1 mm以内、各孔深之间误差小于0.05 mm。清理盲孔内切屑后,再将微型热电偶插入工艺孔中用粘接剂固定引线。安装结果如图4(b)所示。

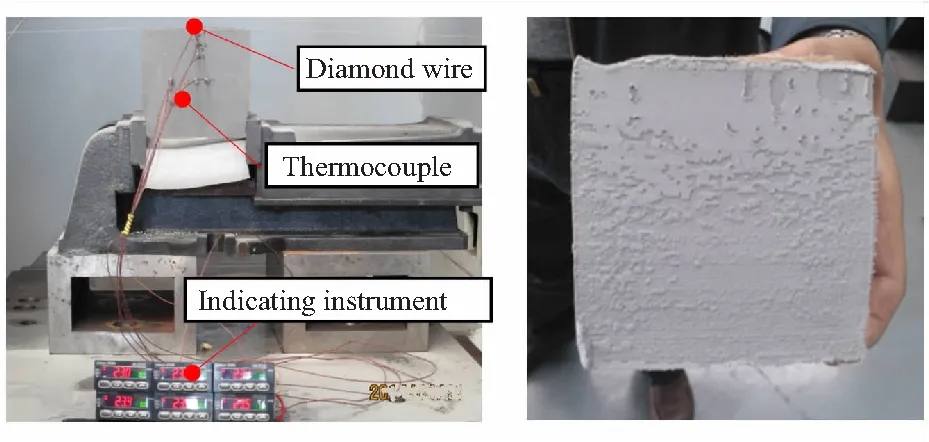

切割工艺中,金刚石丝直径选择0.4 mm,切割丝走线速度1100 mm/s,切割进给速度2 mm/min,并保证切面位置距离热电偶探头位置0.5 mm以内。试验过程如图5(a)所示,各位测点最高温度相差不超过1.4 ℃、各测点最大温升都不大于5 ℃,推断切削温升不大于10 ℃。切割后情况如图5(b)所示,可看出推进剂“方坯”试样切面平整、无过热痕迹[16-17]。另外,该切割初始段也采用红外测温仪进行了切温测量。试验表明,红外表面测温结果相比热电偶测试结果低1.2 ℃以内。

(a)Test points distribution (b)Test points installation

(a)Cutting process of (b)Cutting surface of

4 模拟发动机燃烧室解剖验证试验

为验证上述解剖工艺的安全性,采用模拟发动机燃烧室进行切割试验。模拟发动机燃烧室设计直径为φ200 mm,长度450 mm。其中,壳体材料为T300碳纤维,厚度5 mm;绝热材料基体为三元乙丙橡胶,厚度3 mm;药柱材料为采用丁羟(HTPB)三组元推进剂。为了尽量简化燃烧室设计和制作,并模拟大肉厚工况,药柱采用满装填结构。

模拟发动机燃烧室制造过程与产品生产工艺流程一致,首先在铺贴绝热层的沙芯模上缠绕碳纤维并固化,然后脱去沙芯模在绝热层内侧喷涂0.5 mm后的衬层,最后浇注HTPB三组元推进剂并固化。为模拟界面老化后强度下降情况,燃烧室固化未采用加压固化工艺。

切割工艺参数为切割仍采用直径0.4 mm的金刚石丝、切割丝走线速度1100 mm/s、进给速度2 mm/min。发动机燃烧室切割过程如图6(a)所示,整个作业过程中无冒烟、着火、爆炸现象。切割结果如图6(b)所示,壳体断面光滑、平整、无分层、脱粘现象;药柱切面平整、无明显破坏区;壳体/绝热层/推进剂的各个粘接界面无脱粘情况。采用红外测温仪对切割丝的温度进行监测,测量温升不大于5.5 ℃,推断实际切割温升不超过13.1 ℃,在设定安全准则之内,认为该过程安全可控。

5 大型发动机燃烧室解剖实施

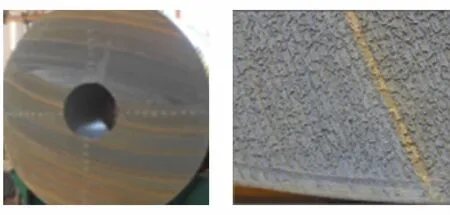

经过上述验证后,认为利用金刚石丝锯割技术进行非金属壳体发动机燃烧室解剖具有较高可行性。解剖对象选择贮存18 a、肉厚大于400 mm的大型发动机燃烧室,该燃烧室采用高强度玻璃纤维壳体,星孔丁羟三组元推进剂装药。锯割工艺同第4章设定参数,整个解剖作业过程中无冒烟、着火、爆炸现象。大型发动机燃烧室解剖后断面如图7(a)所示,可看出燃烧室一次性切断,药柱切面平整;界面处断面情况如图7(b)所示,经检查未曾发现由于切割外力引起玻璃纤维壳体/HTPB推进剂粘接界面脱粘情况。

(a)Cutting process of (b)Cutting surface of

(a)Cutting surface of (b)SF/HTPB bonder of

6 结论

(1)国内首次实现大型非金属壳体发动机燃烧室的安全高效解剖,试验研究表明,超声振动金刚石丝锯割技术解剖发动机燃烧室具有一体化切割、适用面广、切割条件要求低的特点,具有良好的工程应用前景。

(2)首次研究了超声振动金刚石丝锯割发动机燃烧室材料的工艺参数,试验表明,燃烧室组成材料切割温升顺序为玻璃纤维>碳纤维>推进剂。利用该技术进行燃烧室解剖时,温升影响主要考虑壳体材质因素。

(3)超声波振动金刚石丝锯割温度测试试验表明,锯割切点温度≤热电偶测温+5 ℃;热电偶测温≤红外测温+1.2 ℃;切缝内外部温度差不超过1.4 ℃。通过红外测温可估计算出切割内部切割温度,为火工切割工程实践安全性判定提供参考。

(4)该方法对解剖对象的结构和尺寸无要求,但用于大型发动机燃烧解剖时,需要开发多轴联动锯床,以满足工程中全位置精确解剖的需求。另外,需要研发多种结构形式的金刚石丝,以适应不同解剖对象。