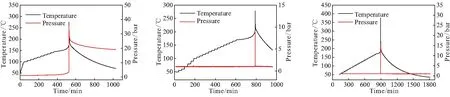

一种制造过程典型含能物料热危险性分级新方法*

2021-02-17黄蒙,丁黎,常海,周静,禄旭

黄 蒙,丁 黎,常 海,周 静,禄 旭

(西安近代化学研究所,西安 710072)

0 引言

高能化是21世纪火炸药材料的重要发展趋势之一,但能量与安全性能存在着不可避免的本质矛盾。高能材料在武器型号中的应用极大提高了武器装备的性能,同时也引起对其安全性的关注[1-4]。

火炸药制造工艺过程火炸药制造工艺过程物料为含能物料,在热作用下会发生分解反应导致燃烧爆炸事故。为了对火炸药、弹药企业的燃烧、爆炸危险性有定性的了解及定量的估算,国内根据安全原理、系统工程等现代安全科学技术的理论与方法,结合兵工行业的特点与经验,并借鉴国外和其他行业的评估法而创立了BZA-1法,综合划分了火炸药危险等级,提出优化的安全对策和整改建议,以预防重大事故的发生。

BZA-1法中采用工艺过程危险系数γ,对在火炸药制造加工过程中,因受到工艺装置和工艺条件影响而使其危险性增大的程度进行评价。其中,以温度修正系数γ1表示热刺激下物料危险性程度。

基于BZA-1法对工艺过程物料的危险性评价进行了大量研究与改进应用[5-9],但在上述研究中,重点在于对方法综合性评价的改进与应用,而对热危险性评价的改进与应用关注不大。针对热危险性的评价,传统BZA-1法仍存在不足之处:其无法量化取值,且未结合工艺条件,难以对实际工艺制造过程含能物料热危险程度进行评价。

实际制造工艺过程中,事故均是由于热分解引发二次分解发生连锁反应所导致的。绝热条件下,物料发生热分解类似于链反应,与实际事故发生情况类似[10]。因此,绝热加速量热法已广泛用于含能材料的热危险性评价中[11-14]。但对于含能材料的热危险性评价,绝热方法基本基于其绝热分解特性,采用分解特征量如初始分解温度、绝热温升、TD24等进行相互比较,未结合工艺过程操作条件形成定量分级评价方法。

本文针对BZA-1法的不足,采用绝热加速量热法,针对火炸药成型工艺过程,选取制造过程典型含能物料,基于其热分解特性并结合实际制造过程工艺条件,结合ZHA法提出一种评价其热危险性的新方法,并以制造过程中含能物料为研究对象,对方法进行应用验证研究。

1 新方法理论基础

针对热危险性分级评价,精细化工行业常采用绝热条件下最大反应速率到达时间(TMRad),也称绝热条件下热爆炸的形成时间,用以评估物料热危险性。这个时间越短,失控后发生爆炸的可能性越大,其热危险性等级越高。对于事故发生可能性的评估,通常使用“苏黎世”危险分析法(Zurich Hazard Analysis,ZHA)六等级准则进行评价。ZHA六等级准则及对应的工艺温度取值如表1所示[10,15]。

表1中,TD表示TMRad对应的工艺温度,不同的温度范围对应其发生在热刺激下发生事故的可能性范围。为了贴合实际事故发生情况,本文采用绝热加速量热法对物料热分解特性进行研究,并以TMRad对应的工艺温度TD为判定标准,对制造过程含能物料热危险性分级进行研究。

TMRad的计算公式如下[10]:

(1)

式中cp为材料的比定压热容,J/(g·K);R为摩尔气体常数,J/(mol·K);T为开始发生自分解反应时物料的温度,K;q为单位质量物料开始发生自分解加速反应时物料的放热速率,J/(g·s);Ea为物料分解的表观活化能,J/mol。

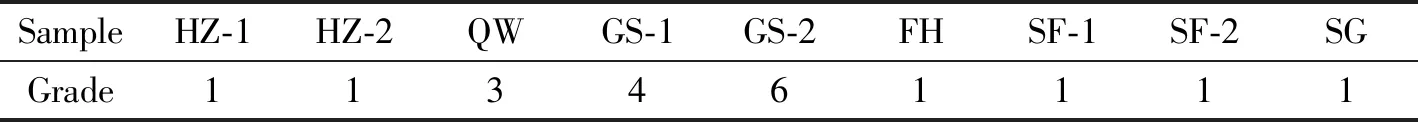

表1 发生可能性评估判据

由于物料开始发生自分解时,温度上升幅度小,可以认为约等同于环境温度。绝热条件下,物料自分解产生的热量全部用于体系温度的升高。因此,材料的放热速率可由式(2)计算得到:

(2)

式中Q为发生自分解反应单位质量总放热量,J/g。

因此,TMRad表达式可变换为

(3)

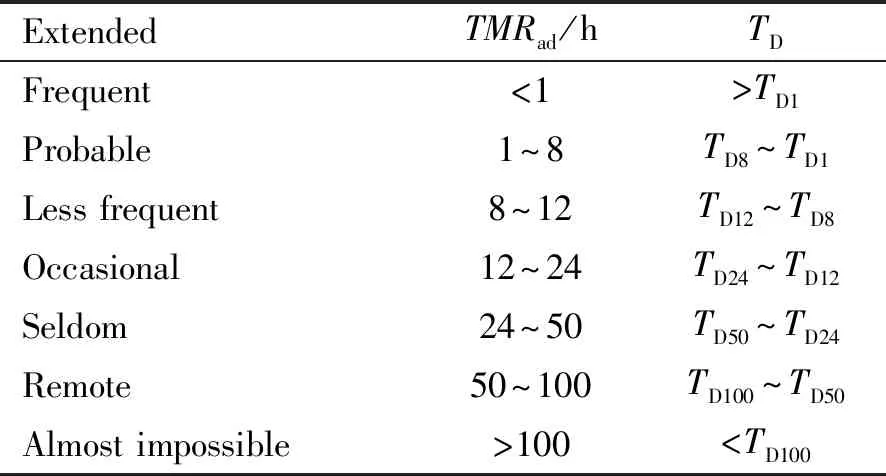

当工艺温度T 但当工艺温度T在TD8~TD1之间时,物料分解达到最大反应速率的时间较短,但在此时间范围内,可通过及时预警及前期预防措施干预,以避免事故发生,保证工艺操作顺利开展。工艺温度在此范围内时,需进一步结合工艺操作时间进行分级。 引入工艺操作时间δ,将工艺温度T处于TD8~TD1时进行进一步细化分级。 将实际工艺中的操作时间记为t,表示制造过程工序中物料的加工处理时间,如螺压工序中,t即为物料在螺压机中的停留时间。将TMRad与工艺操作时间t差值与工艺操作时间t进行比值,得到如式(4)所示参数δ,称之为比操作系数,表示在实际工艺操作中工艺操作时间的安全裕量,安全裕量越大,表示此工艺操作热危险性越低。通常制造工艺过程中安全裕量为2~3倍,本方法中在安全裕量处于2~3倍时折中取2.5倍,当安全裕量小于2倍时,折中取1;安全裕量大于3倍时,拓展到4倍安全裕量作为判定边界。以比操作系数δ为1、2.5、4时,即TMRad为2、3.5、5倍工艺操作时间为判定条件,对TMRad处于1~8 h时进行进一步分级处理,划分为4等级。 (4) 式中t为实际工艺操作时间,h。 最后,将物料热危险性定量划分为10等级,得到分级流程如图1所示。 图1 热危险性分级流程图 2.1.1 工艺过程推进剂物料 (1)双基推进剂(QW),主要由NC、NG、C2组成,质量分数为50%~60% NC、40%~50% NG。辽阳庆阳特种化工有限公司提供。 (2)改性双基推进剂(GS-1、GS-2),主要由NC、NG、RDX、CL-20、DINA等组成。GS-1主要组分质量分数为25%~30% NC、20%~25% NG、20%~25% CL-20、7%~10% DINA;GS-2主要组分质量分数为25%~30% NC、20%~25% NG、45%~50% RDX。西安近代化学研究所提供。 (3)复合推进剂(FH),主要由HTPB、Al、RDX、AP组成。主要组分质量分数为13%~15% HTPB、5%~7% Al、50%~60% AP、20%~30% RDX。北方惠安化学有限公司提供。 2.1.2 混合炸药物料(HZ-1、HZ-2) 混合炸药物料主要由RDX、黏合剂、造型粉等组成。HZ-1主要组分RDX质量分数为70%~80%;HZ-2主要组分质量分数为14%~16% HTPB、60%~70% RDX。西安近代化学研究所提供。 2.1.3 发射药物料 (1)双基发射药(SF-1、SF-2),主要由NC、NG、C2组成。SF-1主要组分质量分数为50%~59% NC、29%~40% NG;SF-2主要组分质量分数为50%~60% NC、20%~26% NG。泸州北方化学工业有限公司提供。 (2)三基发射药(SG),主要由NC、NG、NQ、C2等组成。主要组分质量分数为25%~30% NC、20%~25% NG、45%~48% NQ。辽阳庆阳特种化工有限公司提供。 物料绝热分解特性,exARC绝热加速量热仪(ARC),英国THT公司,测试模式为加热-等待-搜索(HWS),温度区间50~400 ℃,升温台阶5 ℃,样品量0.15~0.20 g。 得到实验结果如图2所示,对其绝热放热段曲线进行动力学分析,获得动力学参数。在绝热体系中,TOWNSEND[18]提出的基于n级分解的动力学模型受到最广泛的应用,其认为绝热体系中温升速率与温度关系如式(5)所示: (5) 式中T为温度,K;t为时间,min;Tf为绝热条件下达到的最高温度,K;ΔTad为绝热温升,K;n为反应级数,无量纲;C0为反应物起始浓度,mol/L。 对于固相反应,其发生绝热加速分解时,浓度始终未发生变化,其浓度为常量。令 (6) 式(5)可简化为 (7) 等式两端取对数,得 (8) 对ln(dT/dt)-1/T进行线性回归,从直线斜率及截距获得M及Ea值,进而求得A。全分解比放热量由DSC数据获得,得到其动力学参数,如表2所示。 (d)FH (e)HZ-1 (f)HZ-2 (g)SF-1 (h)SF-2 (i)SG 表2 样品热力学及动力学参数 对于ARC实验数据而言,测试时样品还受热惯量φ的影响(即产生的热量同时用于加热样品及测试容器)。因此,进行热危险性分级前,还需对前述获得的TMRad进行热惯量校正[18-20],校正后TMRad如式(9)所示。 (9) 式中 (TMRad)φ为φ修正后样品绝热条件下达到最大速率的时间,h;热惯量φ可由式(10)计算得到,如表3所示。 (10) 式中 热惯量φ无量纲;cb为样品球的比定压热容,J/(g·K);mb样品球质量,g;cp为样品的比定压热容,J/(g·K);ms为样品质量,g。 表3 样品热惯量计算结果 对式(4)两边取对数,得 (11) 对于活化能较高的反应,式(11)中等式右边第一项可忽略不计,将式(11)简化为 (12) 因此,得到热惯量修正后的绝热条件下最大反应速率到达时间为 (13) 将表2中相关数据代入式(13)中,得到制造过程含能物料不同热危险等级对应温度范围如表4所示。 表4 不同热危险等级工艺温度范围 双基及改性双基推进剂样品均采用挤出成型工艺,物料在大压力下挤压变形会使药料温度进一步升高,通常挤出机头处药温较工艺温度高出20~30 ℃[21]。以GS-1为例,其采用螺压工艺,在螺压工序中,工艺温度高达90 ℃,但由于摩擦挤压生热,实测枪头处物料温度高达110~120 ℃。以较高温度120 ℃为物料所处的环境温度对双基推进剂QW、改性双基推进剂GS-1、GS-2进行热危险性评价,物料在螺压机内停留5~20 min,当其对应TMRad处于1~8 h时,引入实际工艺操作时间进行进一步评价,得到双基推进剂(QW)及改性双基(GS-1、GS-2)推进剂热危险性评价分别为3级、4级、6级。由于双基及改性双基推进剂样品含有硝酸酯类,其热危险性较高,与实际工艺情况相符。 复合推进剂样品工艺温度不超过65 ℃,热危险性评价为1级。相对于双基及改性双基推进剂而言,本复合推进剂样品不含硝酸酯类,含能组分较硝酸酯类更加稳定。因此,其热危险分级较双基及改性双基推进剂也更低,符合实际工艺情况。针对含有硝酸酯类的高燃速推进剂,相比此类不含硝酸酯类的复合推进剂热危险等级应更高。 发射药中工艺温度不超过100 ℃,以100 ℃作为物料所处环境温度,对其热危险性评价均为1级。混合炸药的工艺温度均不超过90 ℃,其热危险性评价均为1级。 对于含有相同的含能组分的样品(QW、SF-1、SF-2)而言,粘结剂比例(NC/NG)及小组分添加剂的区别,以及实际制造过程工艺温度的选择,都会造成其热危险等级的差异。 最后得到典型物料的热危险性评价分级如表5所示,以实际制造过程物料对分级新方法进行了应用验证。结果表明,含硝酸酯类制造过程含能物料相比不含硝酸酯类含能物料的热危险性更高,与实际工艺情况相符。 与BZA-1法比较,分级新方法不仅基于自身热分解特性,且与实际工艺温度及工艺操作时间相结合,将BZA-1法中对热危险性分级进行进一步细化,扩展为10级,可以针对实际工艺过程物料进行量化分级,实用性更强。 (1)改进BZA-1法中关于热危险性分级的方法,基于材料自身热分解特性,且与实际工艺温度及工艺操作时间相结合,将BZA-1法中对热危险性分级进行进一步细化,建立了一种制造过程典型物料热危险性分级新方法。 (2)以典型火炸药材料为对象,对新方法进行分级应用研究。结果表明,含硝酸酯类推进剂物料QW、GS-1、GS-2热危险等级为3~6级,复合推进剂物料FH为1级,发射药物料SF-1、SF-2、SG为1级,混合炸药物料HZ-1、HZ-2为1级。热危险性分级与实际工艺情况相符,新方法适用于针对制造过程典型含能物料进行量化分级,实用性更强。 (3)分级新方法的动力学参数获取,建立在零级反应的基础上。因此,采用此法的评价结果将较为保守,若需要更为精确的评价结果,需要结合物料分解的反应模型进行计算评价。 表5 典型物料热危险性分级

2 实验

2.1 样品

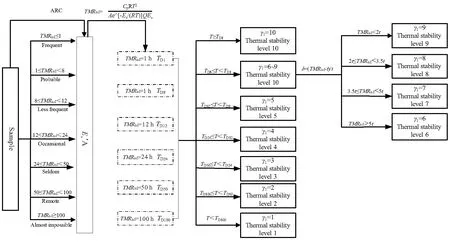

2.2 性能测试及仪器

3 结果与讨论

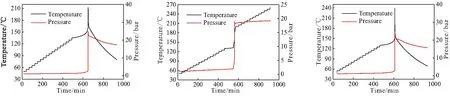

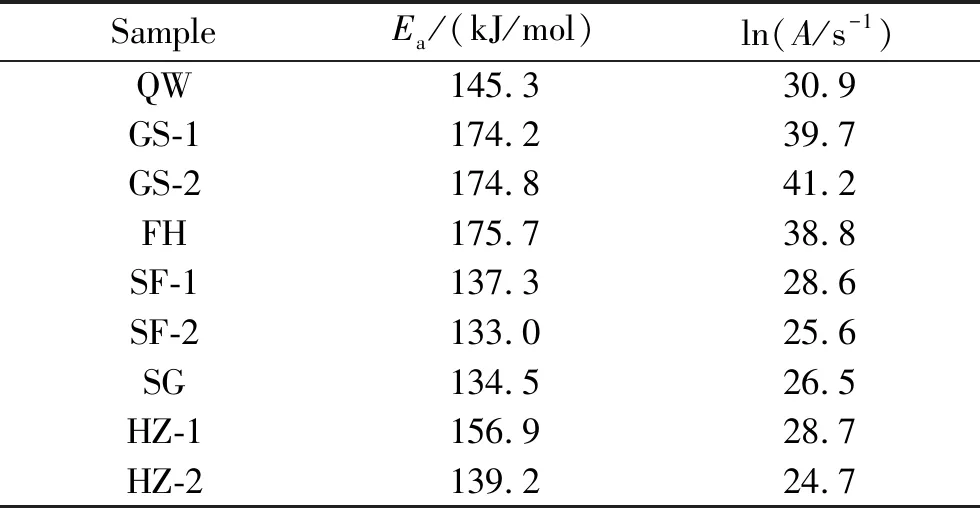

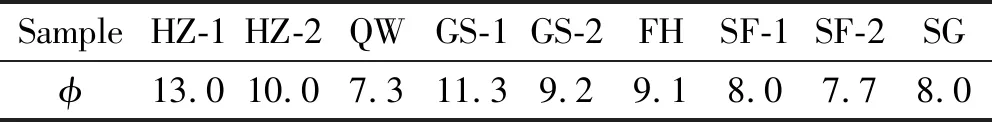

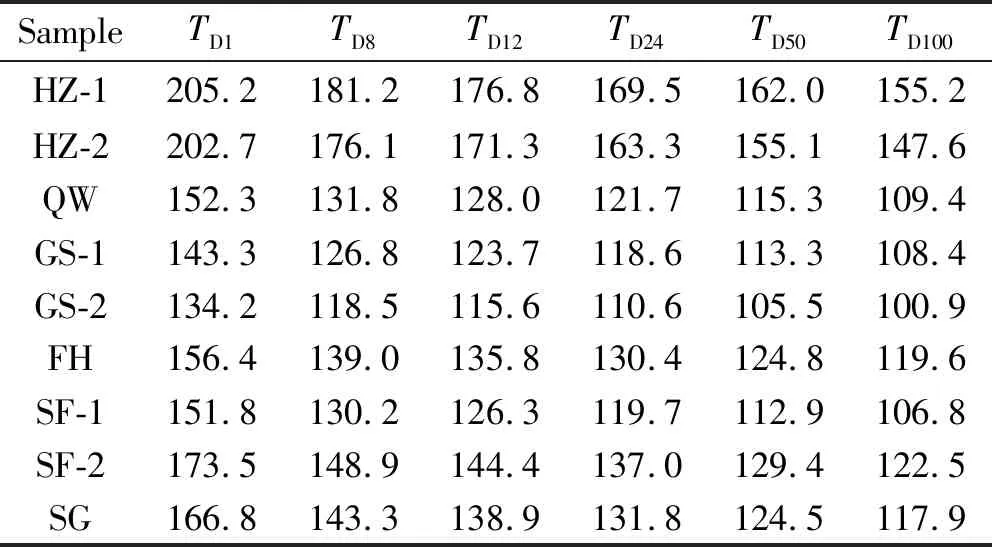

3.1 制造过程含能物料绝热分解特性研究

3.2 制造过程含能物料热危险性应用验证研究

3.3 与BZA-1法比较

4 结论