汽车中央电器盒PCB承载能力研究

2020-07-24王大然郑艳萍刘凤军

王大然,郑艳萍, 刘凤军, 李 强

(1.郑州大学机械与动力工程学院,河南 郑州 450001;2.河南天海电器有限公司,河南 鹤壁 458030)

1 引言

随着中国汽车工业的飞速发展,客户对汽车性能的要求也越来越高,由于技术的进步和人们生活水平的提高,汽车厂的整车设计增加了很多安全性以及娱乐性的功能,也不乏一些大功率负载的增加,由于功率部件的增加,导致中央电器盒所需要承载的电流也越来越大。这对PCB设计来说提出了新的挑战:既要承载大功率负载的情况下满足特定温升,又需要尽量缩减尺寸节省空间。在这个背景下,PCB承载能力与负载电流的关系研究就显得格外有必要。本文提供了PCB覆铜宽度和电流承载能力关系的分析方法,以供工程设计时使用。

2 PCB覆铜宽度和电流承载能力关系验证方法

2.1 PCB样板验证

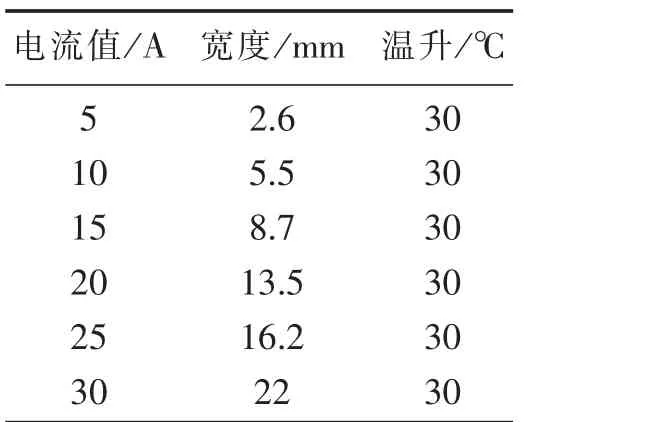

依据汽车中央电器盒的各个功能实际情况,负载电流一般在0~30A的范围,因此选取几个典型的数值进行实验验证,所选取的电流值为5A/10A/15A/20A/25A/30A,下面以5A的电流、温升30℃为例,实验验证PCB覆铜宽度与PCB温升的关系[1]。

按照不同覆铜宽度进行PCB样板设计,如图1所示。

图1 PCB样板

通过热电偶、温度采集仪、电子负载结合,进行温升试验,收集温升数据:在高温试验箱中,模拟汽车工作实际情况进行温度设定,确认连接良好的情况下开始接通电源,试验箱温度从室温逐渐升温,过程数据中温度从室温直至试验箱温度,再从试验箱温度逐渐升温,最终达到热平衡,此时的温度为实际需要数据。试验所得电流、覆铜宽度、温升数据详见表1。

表1 试验所得电流、覆铜宽度、温升数据

2.2 设计PCB产品

某些参考值需要进行计算得出,以回路为8A电流为例,可进行如下计算,详见表2。

Xi(A):5 10 15 20 25 30

Yi(mm):2.6 5.5 8.7 13.5 16.2 22

表2 参考值计算表

设Y(X)=a0+a1X+a2X2

相应的法方程为:

解上述法方程得:a0≈-2.183655,a1≈0.774847,a2≈0.000107,所以:Y(X)=a0+a1X+a2X2=-2.183655+0.774847X+0.000107X2

将所需要求解的8A电流带入上述公式,Y(8)=-2.183655+0.774847X+0.000107X2=4.021969≈4mm。

按照上述方程求解各个负载回路所需的覆铜宽度。按照此覆铜宽度进行PCB设计,综合实验验证标准,设计版[2-3]如图2所示。

图2 PCB版图

2.3 CAE分析

对上述产品进行数据建模,进行CAE热仿真[4]如图3所示。

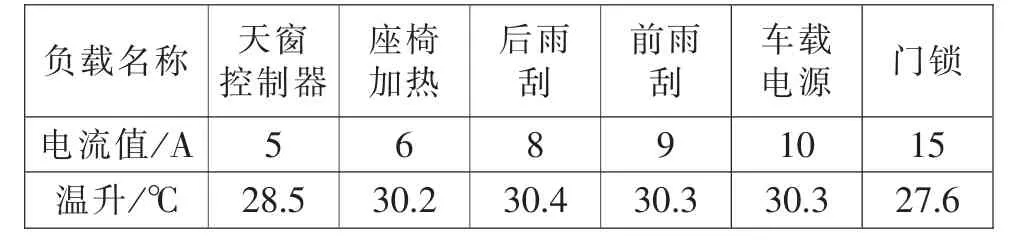

依据上述CAE仿真温升云图得出温升数值如表3所示。

2.4 产品温升验证

对产品总成依据加载时序进行温升试验,采集CAE分析相同的点位温升数据如表4所示。

表3 CAE仿真温升云图得出温升数值表

图3 CAE热仿真云图

表4 采集CAE分析相同的点位温升数据表

2.5 结果分析

对CAE热仿真结果中的温升数据和产品实物温升数据进行分析对比,结果如图4所示。

图4 CAE热仿真与实物温升对比

从图4中可看出,CAE热仿真结果和产品实物温升结果温升趋势基本一致。

3 结论

依据样板验证、CAE分析以及产品实物验证的方式,可以验证PCB覆铜宽度和电流间的关系,为PCB设计提供了依据。