高强度不锈钢激光熔覆层抗腐蚀性及其腐蚀机制研究

2021-02-15程宗辉段本方张志强陈云鹏

程宗辉,段本方,张志强,陈云鹏

(国营芜湖机械厂,安徽 芜湖 241007)

0 引言

激光熔覆技术是20世纪90年代兴起的一种先进制造与表面强化技术。通过预置粉末或同步熔化的方式,在高能束激光辐射的作用下,使熔覆粉末沉积在基体表面并发生冶金结合,形成稀释率极低的致密涂层,可以显著改善零部件表层的强度、硬度、耐蚀性等性能,进而起到表面改性的作用,被广泛应用航空装备制造及受损零部件修复领域[1-6]。

近年来,高强度不锈钢由于具有较高的强度、硬度、耐腐蚀性、耐磨性、抗疲劳性和易加工焊接性等优点,引起了大家的广泛研究[7-9]。Shen等[10]在研究高强度奥氏体不锈钢电阻点焊件的力学性能中采用冷轧 301L 高强度薄板,制备了柱状、三角形和四方对称排列的电阻多点焊接,并对其静态和疲劳性能进行了研究,讨论了点焊对断裂强度和疲劳极限的影响。Sun等[11]研究了在高强度0Cr16Ni5Mo马氏体不锈钢中捕氢,采用热解吸光谱法研究了高强度钢在高温下回火后的析氢行为,过慢应变速率试验和显微观察,表征了材料的塑性损失。Heakal等[12]研究了高强度含钼不锈钢在水溶液中自发钝化膜的稳定性,在不同pH值的通用缓冲液中,以及硫酸盐和氯化物溶液中,研究了自然生长的钝化膜在含钼不锈钢试样上的稳定性。

虽然目前对高强度不锈钢进行了大量的研究,但是利用激光熔覆技术对航空零部件进行再制造与表面强化的研究比较少。本研究通过激光熔覆技术在基体1Crl5Ni4Mo3N表面熔覆高强度不锈钢涂层。利用优化的激光熔覆参数进行熔覆实验,探究熔覆层与基体的抗腐蚀特性,同时对其腐蚀机制进行研究。

1 试验方法

1.1 试验材料

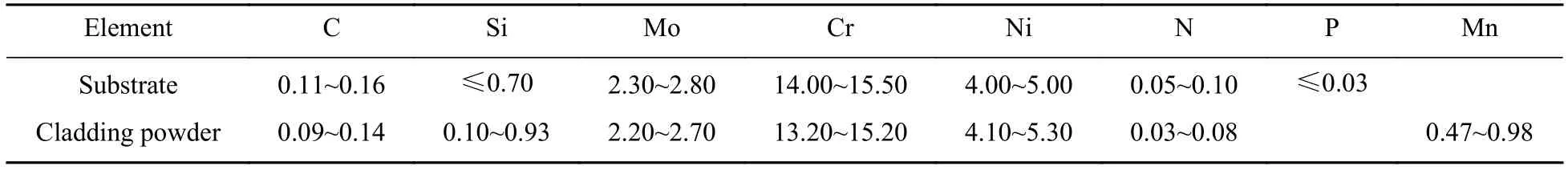

试验所用的基体材料为1Cr15Ni4Mo3N不锈钢,主要由马氏体、奥氏体组成,其金相组织如图1所示。熔覆层采用合金钢粉末,粉末颗粒多呈球形,这有利于增加激光熔覆时的送粉流动性,还有一些不规则形状,如长圆形、类损伤、类卫星形的颗粒,粒径大小为70~150 μm,大小相对较均匀(图2)。表1为基体和熔覆层的化学成分。

表1 基体、熔覆粉末的化学成分(质量分数 /%)Table 1 Chemical composition of substrate and cladding powder (mass fraction /%)

图1 1Cr15Ni4Mo3N 不锈钢基体回火后的金相组织Fig.1 Metallographic structure of 1Cr15Ni4Mo3N stainless steel substrate after tempering

图2 熔覆粉末的 SEM 图Fig.2 SEM image of cladding powder

1.2 试验工艺

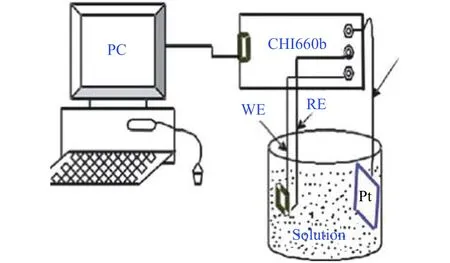

试验采用多道搭接熔覆技术,搭接率为40%~50%,且单道熔覆层高度不大于0.5 mm。熔覆时粉末由送粉器送出,经过同轴送粉喷嘴送进激光熔池,熔覆过程中采用氩气保护。熔覆工艺参数如下:激光功率为1200 W,扫描速度为0.01 m/s,光斑直径为 2 mm,送粉量为 8 g/min,保护气流量为400 L/h。熔覆前需要对熔覆粉末进行烘干处理,并放在真空干燥箱中备用,同时对基材待熔覆区域进行清理,确保基体材料表面光亮,以减少表面缺陷对激光熔覆工艺造成影响。利用经典的三电极体系的电化学分析仪探究其抗腐蚀性能(图3)。其中工作电极(WE)为测试试样;参比电极(RE)为饱和甘汞电极(SCE),毛细管为盐桥,辅助电极(CE)为铂电极,腐蚀介质为VHCl∶VHNO3=2∶1的混合酸溶液。

图3 经典的三电极体系Fig.3 Classic three-electrode system

2 结果与分析

2.1 组织形貌

图4为试样的金相组织图,激光熔覆层表层区域组织为较为粗大的马氏体+铁素体+少量碳化物(图4a);冶金结合区晶粒分布均匀且细小(图4b);热影响区主要是白色区域和黑色区域以齿形交错分布,白色区域为奥氏体,黑色区域的组织为大片的树枝晶,且树枝晶较为粗大(图4c);基体组织主要为回火马氏体+残余奥氏体+少量碳化物(图4d)。

图4 试样金相组织图Fig.4 Metallographic structure of sample

2.2 析氢速率

图5为基体与熔覆层16 h的析氢总量和速率图。从图5a可以看出,熔覆层的析氢量一直高于基体的析氢量,且随着时间的延长,熔覆层的析氢量远远高于基体的析氢量;熔覆层的析氢量一直呈增长的趋势,而基体的析氢量在前7 h变化很小,7 h后气体变化呈现稳态,保持气体总量不变。由此可判定,基体在浸泡后很快就进入钝化态。由图5b可见,熔覆层在单位时间内析氢量都高于基体的析氢量。此外,熔覆层与基体在同一时间内的析氢量差值先增大后减小,在第10小时的差值最大。通过分析可以判断,熔覆层在0~3 h是处于钝化态,腐蚀速率较慢,3 h后钝化膜破坏,腐蚀速率变大。

图5 基体与熔覆层的析氢总量和速率Fig.5 Total hydrogen absorption volume and rate of substrate and cladding layer

2.3 电化学分析

通过电化学阻抗测试分别探究基体与熔覆层在混合酸溶液中浸泡 0、30、40、105、190、250 min的抗腐蚀性能,结果如图6所示。由图6a可以看出,基体在高频区呈现容抗弧特征,并且存在2个容抗弧;在低频区呈现感抗弧特征。由图6b可见,激光熔覆层在高频区呈现容抗弧特征以及一段不明显的容抗弧特征,在低频区呈现感抗弧特征;与基体不同的是激光熔覆层在高频区容抗弧仅为一段,没有明显的弧特征。以往的研究表明,高频区容抗弧主要与试样表面成膜有关,低频区的容抗弧主要是由于试样表面产生了电化学反应或者是由于被钝化的基体表面存在点蚀现象导致的;而对于低频区存在感抗弧,则是由于试样表面吸附电化学反应所生成的中间产物导致的。

图6 基体与熔覆层在不同浸泡时间下的 Nyquist图Fig.6 Nyquist charts of substrate and laser cladding layer after different immersion time

对于图6a中出现第二容抗弧的原因,是由于在浸泡腐蚀的初期,耐蚀性较好的相会与腐蚀液发生反应,并生成表面钝化膜。但浸泡腐蚀液中含有大量活化离子Cl−,对基体表面形成的钝化膜有破坏作用,故基体的某些局部点会出现点蚀。因此可以推断第二容抗弧是腐蚀坑内的溶液电阻与阳极溶解电荷转移电阻引起的。图6b中容抗弧不明显,这表明试样表面形成的膜层并未有一个完整的点蚀孕育发展阶段,而是Cl−很快地完全破坏了钝化膜层,发生了均匀腐蚀,最后在激光熔覆层的试样表面直接吸附生成的中间产物,产生感抗。此外,可以看出,随着浸泡时间的增加,基体在高频区的容抗弧幅值越来越小,说明基体的耐蚀性随着浸泡时间的延长越来越差。而对于熔覆层,耐蚀性随着浸泡时间的延长,耐蚀性呈现先增大后减小的趋势。

图7为基体与激光熔覆层的Bode图。由图中曲线可以看出,在整个测试频率范围内(10~100 kHz),高频区相位角在4左右,表明这段频率范围内的阻抗主要是混合酸腐蚀液的阻抗,腐蚀液的阻抗均值约为4 Ω;在中频区,激光熔覆层与基体的相位角存在一个峰值,且基体的峰值大于激光熔覆层的均值,表明基体表面钝化膜电容响应强于激光熔覆层,基体钝化膜的绝缘性更好。此外可以看出,基体在0.01 Hz时的阻抗平均值为20 Ω,而熔覆层的最大阻抗值刚达到20 Ω,这表明基体钝化膜比熔覆层更为均匀致密,阳极溶解速率及腐蚀速率更小。

图7 基体与熔覆层在不同时间下的 Bode 图Fig.7 Bode charts of substrate and laser cladding layer after different immersion time

此外,通过电化学等效电路模拟软件对基体和熔覆层的交流阻抗谱进行拟合,拟合结果见图8。可以很明显地看出,拟合值与测试值基本一致,这也说明了测试和分析结果的可靠性。

图8 基体与熔覆层的实测值与拟合值Fig.8 Measured and fitted values of substrate and cladding layer

通过拟合,可以得到Rs、Rt、RL、L的数值,见表2。从表中可知Rs的变化很小,数值也很小,并且由于交流阻抗测试过程中的腐蚀液一直是腐蚀介质为VHCl∶VHNO3=2∶1的混合酸溶液,因此可推断出Rs(腐蚀液电阻)不是影响激光熔覆层与基体材料腐蚀速度的主要因素。

表2 浸泡腐蚀交流阻抗曲线模拟计算数值Table 2 Numerical simulation of AC impedance curves of immersion corrosion

2.4 腐蚀形貌

为了进一步研究其腐蚀性能,对腐蚀形貌进行扫描电镜测试。图9为基体与熔覆层分别在40、105、190、250 min腐蚀下的形貌图。可以明显地看出,在浸泡40 min后,基体的大部分区域都未出现腐蚀现象,只是局部分布着一些点蚀孔;浸泡至105 min后,基体的腐蚀区域增多,并且腐蚀开始沿着晶界展开,呈晶间腐蚀;浸泡190 min后可见点蚀坑直径变大,晶界已经明显腐蚀出来;浸泡250 min后,点蚀出现的数量大幅度增多,腐蚀面积增大,晶间腐蚀的趋势没有快速增长。从图中可以看出,对于熔覆层随着浸泡时间的延长,表面的腐蚀状况越来越糟糕。起初腐蚀深度较浅,最后腐蚀坑较深,熔覆层腐蚀坑为遍布整个表面的蜂窝状六边形特征的坑,腐蚀均沿着晶界展开,是晶间腐蚀的典型特征。通过其腐蚀形貌可以看出,熔覆层的抗腐蚀性远小于基体材料,与电化学阻抗谱测试结果一致。

图9 基体与熔覆层在不同浸泡时间下的腐蚀形貌图Fig.9 Corrosion morphology of substrate and cladding layer after different immersion time

2.5 腐蚀机制

基于以上实验结果,对基体与熔覆层的腐蚀机制进行分析。

对于基体,其腐蚀过程主要分为3个阶段:1)当基体试样浸入混合酸溶液后,溶液中的Cl−在基体表面钝化膜上选择性吸附;2)当Cl−渗入钝化膜的缺陷部位,使得钝化膜表面形成原电池,钝化膜会被破坏,电阻明显减小,直至膜层被穿透,基体表面出现点蚀;3)随着浸泡时间继续增长,点蚀坑内的腐蚀产物会被Cl−溶解/穿透,进一步加深、扩大点蚀坑,同时在其余未被穿透膜层处继续产生局部溶解,点蚀继续增加,直至基体完全被腐蚀。

对于熔覆层,其腐蚀过程也主要分为3个阶段:1)当激光熔覆层试样进入混合酸后,溶液中的Cl−在熔覆层表面选择性吸附;2)当Cl−深入激光熔覆层后,激光熔覆层各个点随时间有能量起伏,能量高时呈阳极,能量低时呈阴极,紧接着整个激光熔覆层表面都遭受腐蚀;3)当激光熔覆层的表面遭受腐蚀后,Cl−继续向试样内部渗透,使得表面蚀坑越来越深。

3 结论

1)基体材料的析氢速率和析氢总量小于熔覆层,且在浸泡时间内反应稳定。

2)基体的耐蚀性随着浸泡时间的延长越来越差,而熔覆层的耐蚀性随着浸泡时间的延长先增大后减小。

3)通过电化学等效电路模拟软件对基体和熔覆层的交流阻抗谱进行拟合,实验结果与拟合结果较一致。

4)基体和熔覆层的腐蚀机制主要为晶间腐蚀,其腐蚀过程主要分为3个阶段。制备的熔覆层的抗腐蚀性低于基体材料,为后续零部件进行激光熔覆修复提供强有力的理论支撑。