轴承座开裂原因分析

2021-02-15黄飞波刘昌标贺凯歌刘丽玉

黄飞波, 刘昌标, 黄 凯, 贺凯歌, 刘丽玉

(1.空军装备部驻常州地区军事代表室,江苏 常州 213000;2.中国航发常州兰翔机械有限责任公司,江苏 常州 213000;3.中国航发北京航空材料研究院,北京 100095)

0 引言

疲劳断裂失效在断裂前没有明显的宏观塑性变形先兆,往往造成灾难性的后果[1]。据统计,60%~80%的各种机械零件失效是由于疲劳断裂引起的[2]。轴承座虽为静子件,但因为处于发动机转动部件的环境中,不可避免地会承受一些交变载荷,引起疲劳失效[3]。而作为轴承关键转动部件的承载件,轴承座的失效也会对发动机的运转产生影响,甚至危及发动机使用安全[4]。在对疲劳失效因素的研究中,较多地关注零件材质、热处理、缺陷等,往往忽略结构尺寸,比如缺口、转接圆角等结构因素影响[5]。事实上,零件的疲劳性能不仅和材料有关,还主要和零件尺寸、结构等直接相关。对于疲劳失效尤其是高周疲劳失效,一些结构尺寸带来的公差尤其应力集中效应会导致疲劳强度急剧下降[6]。因此,研究一些设计、制造方面带来的结构尺寸对疲劳失效的影响,对预防结构件的失效有重要的工程意义。

发动机在运行60 h后分解检查,发现滚棒轴承座安装轴承外环处开裂,裂纹贯穿整个轴承外环配合面。滚棒轴承座作为发动机燃气发生器的后支点,在保证载重和刚度的情况下,还需对燃气发生器后轴承进行有效的冷却。轴承座材料为2Cr23Ni12W3Si,经固溶处理。本研究对轴承座进行宏微观观察,材质组织检查,确定其开裂性质,对开裂原因进行分析,并提出改进措施。

1 试验过程与结果

1.1 外观观察和痕迹检查

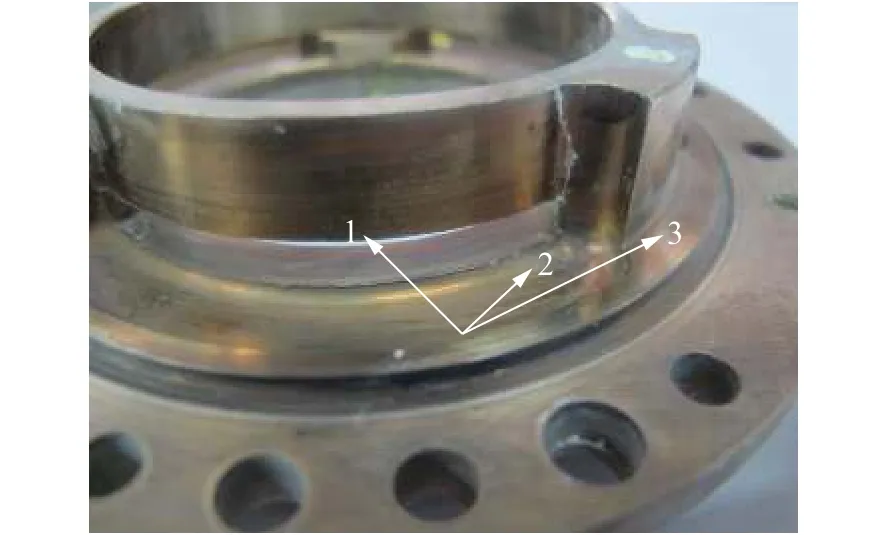

此型轴承座为燃气发生器后轴承座,与后封严环、鼠笼式弹性支承、轴承支座安装座等连接固定,外观见图1。其内环配合孔壁分为轴承外环配合面和封严篦齿配合面,与封严篦齿配合面的孔壁粘有镍铬封严垫,与双联篦齿配合形成封严结构。此外,内孔壁有3处对称的螺栓安装台,开裂位置位于其中一处螺栓安装台与轴承外环配合面的转接处,贯穿整个轴承外环配合面(图2)。

图1 轴承座外观Fig.1 Bearing housing appearance

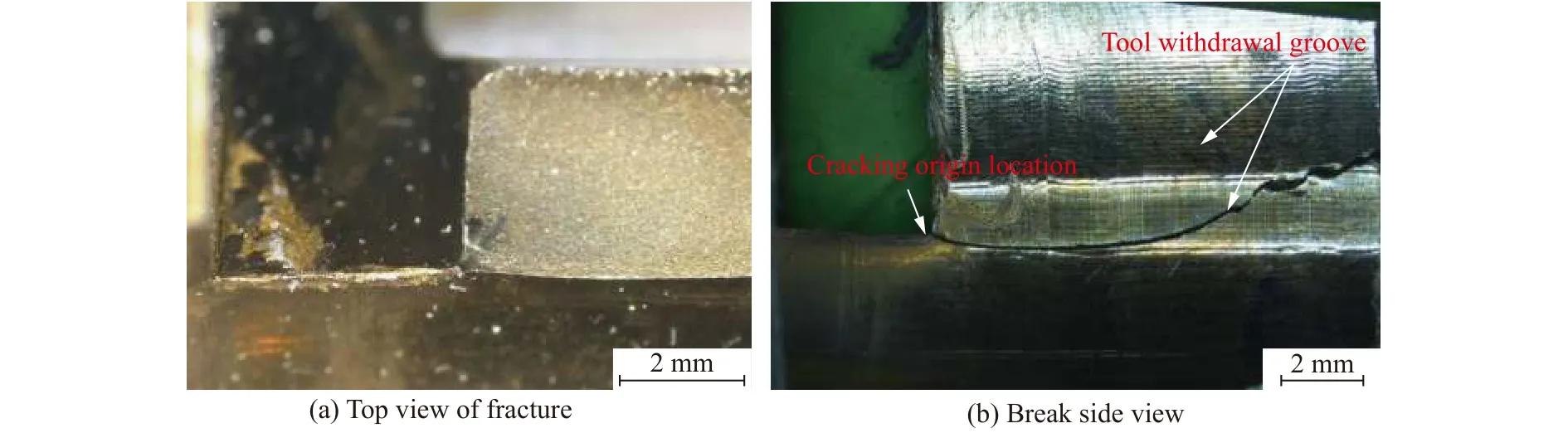

从开裂后的断面上观察,可以判断,起源位置位于螺栓安装台弧面和轴承外环配合面的交界台阶处,此位置由于周向环孔的结构形成一个立体的尖角。从断面方向观察,起源位置基本呈现一个直角形貌(图3)。此外,在螺栓安装台弧面处可见明显的退刀槽。对比观察其他2个螺栓安装台处对应开裂位置的倒角,均呈现与开裂部位一致的直角形貌(图4)。

图3 开裂起源位置Fig.3 Cracking origin location

图4 故障发生部位的结构形貌Fig.4 Structure and morphology of the fault location

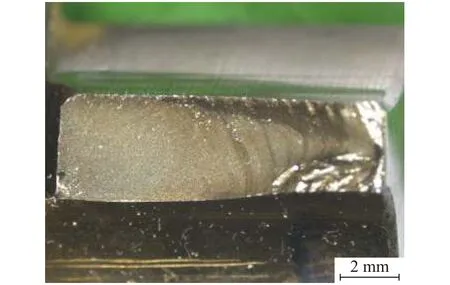

1.2 断口观察

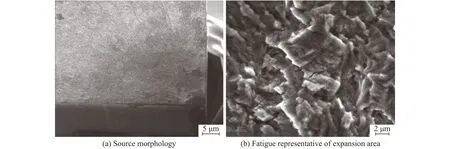

开裂断口前期断面平坦,后期断面上可见疲劳弧线和疲劳台阶(图5)。 扫描电镜下观察,疲劳源区处于直角棱边处,可见磨损,未见冶金缺陷,扩展区面积较大,微观可见细密的疲劳条带[6](图6)。说明轴承座开裂性质为高周疲劳。

图5 断口宏观形貌Fig.5 Macroscopic morphology of fracture

图6 断口微观形貌Fig.6 Micro-morphology of fracture

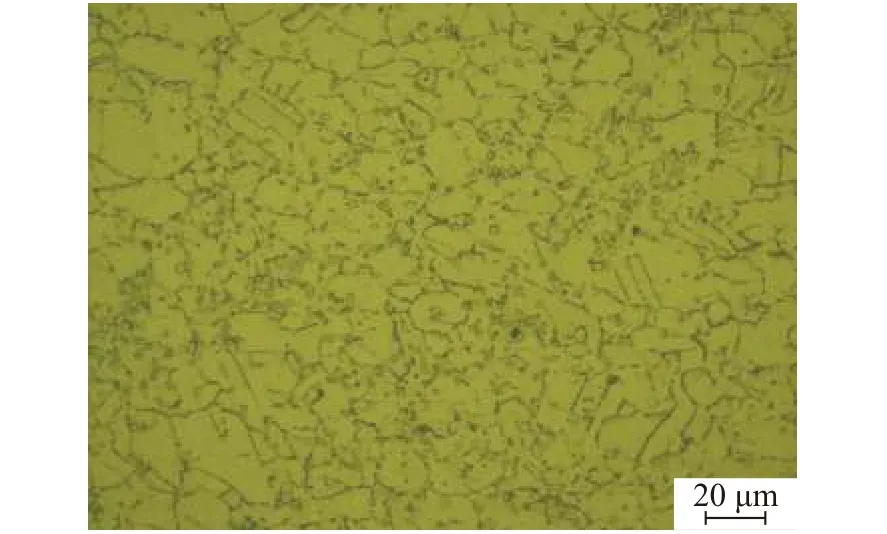

1.3 金相及硬度检查

在裂纹附近沿与裂纹扩展方向一致的轴向截面,截取轴承外环配合面进行金相分析,磨抛腐蚀后进行观察。组织为奥氏体+颗粒碳化物[7],未见异常(图7)。裂纹附近取样进行硬度检查,硬度约为HB 190,其值也在要求的正常范围内。

图7 轴承座金相组织Fig.7 Metallographic structure of bearing housing

2 分析与讨论

轴承座开裂断口断面平坦,宏观可见疲劳弧线,微观可见细密的疲劳条带,裂纹性质为高周疲劳[8]。

轴承座材质组织正常,源区未见冶金缺陷,但疲劳起源位置呈现直角过渡,存在明显的应力集中,且有明显的退刀槽。一方面,轴承座与轴承外环配合段和与封严篦齿配合段之间的环孔无倒圆设计,直角转接存在较大的应力集中[9-10];另一方面,螺栓安装台的弧面设计结构,导致源区位置的立体结构上又呈现一个锐角结构。断口分析表明,轴承座疲劳源处于螺栓安装台弧面和轴承外环配合面的交界台阶处,此台阶无圆弧过渡,呈现一直角形貌,会导致较大的应力集中[11-13]。

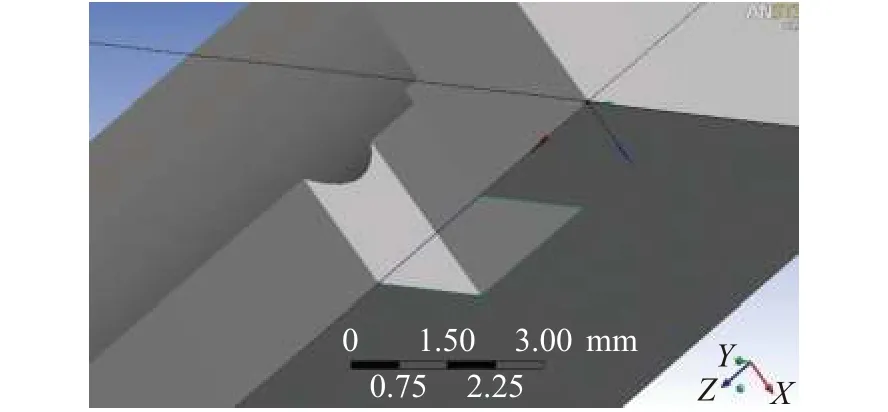

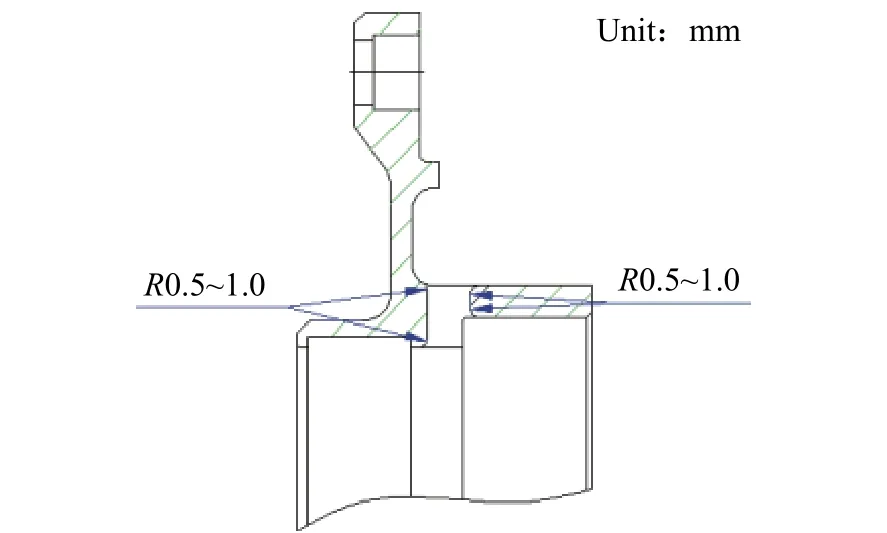

复查此轴承座的现行设计图样、样机图样和样机件进行对比分析,认为现行设计图样与样机不符。现行设计图样中,对裂纹处的要求为回油槽上下两边倒R0.5~1.0圆角(图8),即图9中的1、2两处位置倒R0.5~1.0圆角,其余尖边倒圆为R0.1~0.2。而实际样机图纸要求“R0.5~1.0,四周”。即图9中1、2、3处均要求为R0.5~1.0。复查样机件,此位置确实为倒圆在R0.5以上。而故障件位置3倒圆为R0.1~0.2,几乎呈直角形貌,且弧面的设计势必导致此处的加工易出现退刀槽,进一步加剧此位置的应力集中。倒角不合格导致的应力集中在发动机输出轴也出现过:由于实物圆角半径比设计要求小,导致输出轴断裂处的实际旋转弯曲疲劳极限强度比设计要求降低一半,输出齿轮轴的实际疲劳寿命相比设计寿命大大降低,导致该输出齿轮轴工作中提前失效[9]。

图8 设计图样倒圆要求Fig.8 Inverted circle requirements of design drawings

图9 国产件与样机件差异Fig.9 Differences between domestic parts and sample parts

因此,造成发动机试车60 h轴承安装座出现贯穿性疲劳开裂,与起源位置未倒圆呈一直角形貌且存在毛刺导致出现较大的应力集中有关。

3 改进措施及验证

为了改善裂纹位置的应力集中,在设计上详细规定各位置倒圆要求(回油槽处倒圆R0.5~1.0 mm)。在工艺上增加抛光工序,去除刀痕;增加各截面剖视图,规范操作,检验中增加目视检查要求并记录检查结果;试车后分解检查文件中对轴承座增加无损检查要求。贯彻更改措施后生产的轴承座,随发动机机完成持久试车工作,返厂分解检查,荧光检测结果合格,未发现裂纹,在后续使用过程中也未出现此类故障。

4 结 论

1)轴承座开裂性质为高周疲劳。

2)发动机试车60 h轴承安装座出现贯穿性疲劳开裂,与起源位置未倒圆呈一直角形貌且存在毛刺导致出现较大的应力集中有关。

3)通过对设计图样进行完善,细化尺寸,改进轴承座的加工工艺及控制实物制造质量等措施后,试车试验后未再发现此类故障。