飞机涂层失效特征的研究与分析

2021-02-15罗海林刘敏

罗海林,刘敏

(成都飞机工业(集团)有限责任公司, 成都 610092)

0 引言

飞机涂层(以下简称涂层)对飞机起着保护、装饰、标志和特种功能的作用[1],是涂料通过特定的涂装工艺所形成的膜层[2]。涂料在涂装时以及涂层在使用过程中,涂层表面常会出现一些故障缺陷,通常称为涂层失效,其宏观特征表现有起泡、开裂、软化、脱落、变色、粉化等10种现象[3]。当涂层失效后,其作用丧失,更为严重的会造成飞机质量安全事故,如油箱涂层失效后会造成油箱渗油,进气道功能涂层失效脱落后会损坏飞机发动机,造成机毁人亡事故;因此,开展涂层失效分析,探究涂层失效原因,对涂层失效预防、维护以及寿命评估具有重要意义。

涂层失效分为物理失效和化学失效[3]。物理失效是指涂层在服役过程中,在环境介质和应力作用下导致涂层溶胀、介质渗入、涂层开裂等涂层使用性能的劣化现象;化学失效是涂层在使用过程中,在热、光、氧、酸和碱等化学作用下,高分子链发生降解或重新错误交联等化学反应,引起介质渗入、涂层开裂、粉化等物理和化学性能劣化的现象[3]。而涂层失效机理研究则是一个系统工程,它涉及到材料使用的环境、材料本身的结构及被保护设施的运行条件等诸多方面的因素[4],如飞机发动机的工作环境更复杂,热障涂层不仅要承受高温氧化腐蚀,还有机械载荷[5]。鉴于此,本研究对飞机涂层常见失效特征,根据涂层服役前后情况,研究引起涂层失效的主要因素,对失效机理不做深入研究。涂层在服役前,涂层失效常表现为宏观特征,引起原因多种多样,归纳起来主要有施工不当、材料问题和施工技术要求有误等[6];而在涂层服役后,涂层失效既有宏观特征也有隐性特征,其失效诱因主要是环境和时间作用的结果。

随着飞机技术的发展,飞机的一些重要性能如雷达吸波特性,是通过涂装功能型涂层来实现。涂层厚度也由几十μm增厚到几百μm,使得飞机涂层更具多样化,涂层失效特征表现更具隐蔽性和特殊性,如涂层分层,该类失效危害性极大,特别是在飞机进气道,当涂层发生失效脱落时,飞机安全性会受到威胁。为此,本文研究和探索新型功能性涂层的失效特征以及该涂层一定程度失效对涂层性能的影响,对涂层寿命评估和使用维护具有重要的交流价值。

1 宏观失效特征

涂层宏观失效特征主要包括:变色、剥落、咬底、渗色、起泡、开裂、粉化、空隙、发花、返粗等。

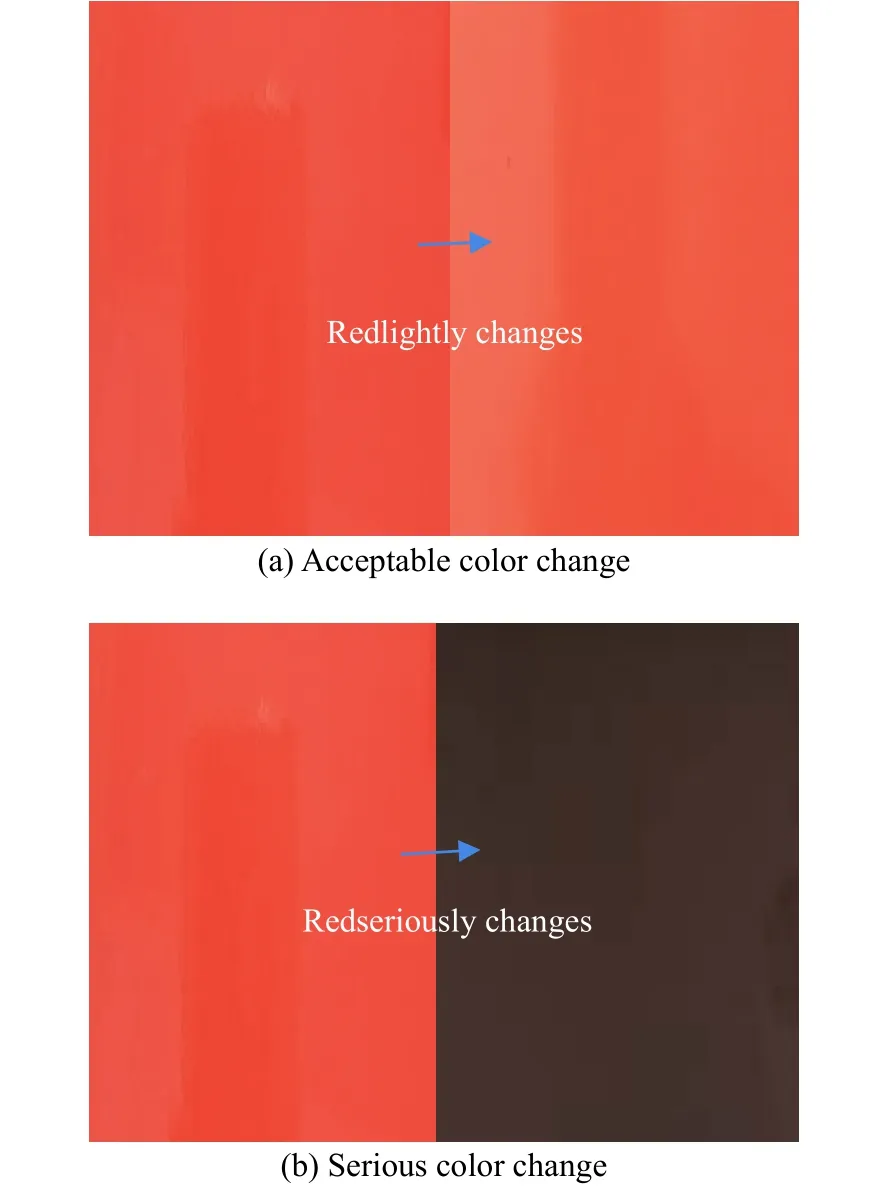

1)变色。涂层在服役时长期受环境影响,会发生颜色变化,一般轻微的涂层颜色变化是可接受的(图1a)。一旦发生严重的涂层颜色改变时(图1b),涂层就失去其原有的装饰和标志作用,应考虑重新涂装。涂层变色影响因素较多,与涂层中颜料、时间和环境因素均有关,应综合分析,从定性和定量两方面对颜色变化进行评估。最简单的办法就是定性法,即采用标准色板或色卡对涂层进行目视比对,该方法直接快速;也可采用定量法,即用色差仪测定涂层的色度和明度,再通过计算获得其色差来评估涂层颜色变化。

图1 涂层颜色改变Fig.1 Color change of coating

2)剥落。剥落是指涂层从基底上脱落或者表面涂层从上道涂层上脱落,是涂层共性问题。出现此现象时,涂层已完全失效,是涂层抗张强度高于附着强度,涂层附着力完全丧失所致(图2)。造成涂层剥落原因较多,在进行涂装时,如果基底表面处理不良,比如基底表面未氧化或活化处理,表面有灰尘、油脂类污物,使用的压缩空气不干净,施工混料、错配、底/面涂层不兼容、两道涂层之间固化时间过长、上道涂层粉化等,这些均为涂装中的不利因素,结果会造成涂层与基底结合不好而剥落。涂层在服役时,由于外界环境条件恶劣,如高温、高湿、盐雾、酸碱、油脂等,涂层长时间受这些因素影响,逐渐老化变脆,发生剥落失效。

图2 涂层脱落Fig.2 Falling off of coating

3)咬底。咬底是指施工下道涂层时,由于溶剂作用将上道涂层咬起,而使涂层和基材之间结合力丧失,是涂层共性问题。造成此现象的主要原因:一是面漆溶剂选择不当,面漆体系和底漆体系不兼容,如环氧类涂料在醇酸涂层上涂敷时很容易产生咬底;二是底层未干透而遇强溶剂产生咬底;三是进行涂装时,由于工艺处理不当,如未对底漆层上的蜡清洗干净,底漆层未干燥即涂面漆,不同涂层之间附着力不好等均有可能产生咬底(图3)。

图3 涂层咬底Fig.3 Biting bottom of coating

4)渗色。所谓渗色是指面漆层把底漆层溶解,使底漆层的颜色渗透到面漆层上来的现象。此情况主要发生于色漆涂层,当底漆层颜色深而面漆层颜色浅时,如在铁红底漆上喷涂白色面漆,底漆的红色浮现在白色面漆层上。为预防涂层渗色问题发生,在选用面漆溶剂时,溶剂对底漆的溶解性不宜过强;当涂敷面漆层时,应待底漆层干燥后再施工。另外,如果对表面涂装质量要求较高的涂层,可选用浅色的底漆,如使用锌黄底漆,或者对于容易发生渗色的底漆层,可采用中间过渡涂层施工面漆层。

5)起泡。起泡是指涂层表面出现大小不一的圆形突起状物,是一种常见的涂层失效特征,该类失效在所有涂层中均可能发生。涂层起泡有大有小,有干泡和湿泡之分,是发生在涂层系统与基材之间,或发生在涂层内部。涂层起泡原因很多,有涂层吸水体积膨胀导致起泡、有涂层包含气体导致起泡、有电渗透导致起泡以及渗透压导致起泡等[7]。泡的大小与涂层和基底的附着强度或涂层之间的结合力有关,也与泡中的液压或气压有关。引起涂层起泡的因素很多,在涂装时主要有工件表面不清洁,如表面有潮气、水分、挥发性液体、油脂和灰尘等存在,降低涂层的附着力,涂层愈厚,起泡的倾向愈大;上下涂层不兼容,致使涂层间结合力降低,受外界湿气、液体等因素影响容易起泡;底漆中含有可溶性物质,如可溶性颜料吸收水分后,水汽将通过涂层产生渗透起泡;涂层一次性涂敷过厚再进行快速烘干容易起泡,因为在表面膜层形成后,内部溶剂还未完全挥发,导致内部溶剂气体将膜层顶起而起泡;涂层在服役时受恶劣外界环境条件影响,如高温高湿、日晒雨淋、盐雾浸蚀、酸碱作用以及油脂类的浸泡等,容易起泡;还有基底金属如果锈蚀也会发生涂层起泡。

6)开裂。开裂是指涂层破裂而不再是一连续的膜层,一般有表面细裂纹、开裂和龟裂3种形态。表面细裂纹是发生在涂层表面而未渗透到基底的一种表面现象,很细小,有时会借助放大镜才能观察到,开裂是涂层破裂从表面直达基底表面,这些都是所有涂层的共性问题。施工中,当涂料中树脂和颜料比例不当,对涂层进行加温快速干燥时,由于涂层应力的变化容易产生开裂;对于高温涂层在使用温度附近存在相变点,相变伴随体积变化,使得涂层内应力增加,易产生开裂[8];如热障涂层,其热生长氧化物容易成为受力不均匀部位,引起越来越多的应力集中,导致微裂纹的扩散和网状裂纹结构的形成[9];底漆未干透或底漆和面漆不兼容,底面涂层内应力不一致,易产生开裂;涂层固化应力大,延展性或抗张强度低也会开裂;涂层使用环境恶劣,受冷热环境影响而逐渐老化,会发生脆裂等(图4)。

图4 涂层开裂Fig.4 Cracking of coating

龟裂多发生在具有高颜料(填料)的涂层中,这是一类即发型现象,当涂料颜基比不当,或涂层快速高温固化等,易发生龟裂,该类失效在新型功能涂层如雷达吸波涂层中表现尤为明显,新型雷达吸波涂料颜基比高达80%,颜料为铁基体,比重大,如果施工不当,树脂损失过大,或溶剂挥发过快,或一次性喷涂过量等,均会造成涂层龟裂(图5)。

图5 涂层龟裂Fig.5 Map cracking of coating

7)粉化。粉化是指涂层因老化而在表面产生细小粉末现象,是由于面漆层中树脂的耐候性不佳引起的[3],该类失效在所有涂层中均可能发生。涂层在服役中因受高温高湿、氧化、紫外线以及酸碱等大气污染作用,使涂层中的树脂类胶粘剂降解,颜料残留在表面上,像粉尘一样而成。飞机上所用的涂层体系较多,有环氧树脂体系、醇酸树脂体系、丙烯酸树脂体系、聚氨酯体系及硝基体系等。在这些体系中,环氧涂层耐候性差,容易粉化;聚氨酯类具有较好的耐候性,如TS96-71氟聚氨酯常用于飞机蒙皮涂层。除不同树脂具有不同的耐候保护性外,涂料中的颜料对粉化也有一定的影响,如吸波涂层中的Fe-O体颜料在空气中暴露易锈蚀,而铝粉、云铁等在涂层中呈片状层叠结构,可以减少阳光中紫外线照射而降低粉化可能性。若要增强涂层的抗粉化性,也可在颜料中加入紫外线吸收剂。

8)孔隙。简而言之,孔隙是指涂层表面所形成的凹坑。孔隙一般包括针孔、缩孔、爆孔和漏涂点,该现象主要由施工引起,属于共性问题。针孔形成主要是涂层中的空气逸出,颜料未充分润湿,涂料中混入水分、油脂等杂质所致,其直透到底层表面,面积较小,形如圆锥状或半球型,不规则地分布在涂层表面;缩孔也称鱼眼,其形成主要由涂层本身表面张力过大,被涂面表面光滑润湿性差,基底面有油脂、水分、灰尘等杂质,压缩空气不净等原因引起,在涂层表面形成鱼眼状的凹坑;爆孔为涂层上小气泡内的气体由里而外冲破膜层而成,多发生于涂层施工后表层已发粘成膜,而底层还留有挥发性溶剂,在高温下时,底层溶剂就会冲破表面膜层形成爆孔,有时也可能在施工时带入空气发生爆孔。

9)发花。发花是指涂层表面颜色与色调发生不均匀的现象,一般包括泛色、浮色、泛金光及丝纹等。该情况多发生于复色漆的涂装和干燥成膜过程中,是由于不同颜料密度和颗粒大小不同,密度大的则下沉,施工时未搅拌均匀;还有颜料润湿性不好的涂料混合后不稳定,如颜料吸潮性大、溶解性大和吸油性大等都易产生涂层发花。对此可在涂料中适当加入悬浮剂、保护胶及润湿剂加以解决。

还有一种现象,涂层在干燥过程中产生无光、发浑或呈半透明、乳白色状,称之为发白或泛白,该情况影响因素较多,有气候环境因素,有溶剂使用不当因素,有涂料中不同树脂成分因素等,当出现涂层发白时,应根据具体情况具体分析。

10)返粗。正常情况下涂层表面应是平整的,当涂层表面出现粗颗粒时,不但会影响涂层外观,还会使涂层粗颗粒突起部分提前损坏,影响涂层性能。涂层返粗的原因很多,在涂料生产中,如果控制不严,颜料固体份颗粒过粗,会使涂层返粗,呈大面积状。在涂料配制和施工过程中,因外来杂质或大气环境中灰尘的影响,也会在涂层局部表面产生粗颗粒。在施工操作方面,如果空气压力不足,出漆量小,或喷枪与工件表面距离太远,漆液粘度较高时,结果也会造成涂层表面返粗现象,该现象在雷达吸波涂层中表现尤为明显(图6)。

图6 涂层返粗Fig.6 Turning rough of coating

2 隐性失效特征

该类失效特征不同于宏观失效特征,上述宏观失效特征可通过肉眼直接观察,而该类特征隐蔽性强,肉眼难以识别,一般要借助仪器设备测定,通过对测试数据和断口的分析来确定涂层的失效性。

2.1 分层

分层是指涂层系统中层与层之间结合不牢而在层间发生的断裂或松动(图7)。分层一般产生于多涂层系统和厚涂层中,在涂层系统中,当不同体系的涂层不兼容时会出现分层;如果上道涂层表面不净即喷下道涂层可能会出现分层;涂装时工艺不当,如层间的间隔时间过长也可能出现分层。在厚涂层中,涂层进行多层涂装,每道涂层之间间隔时间不当,层间清洁不好等,均可能造成涂层分层。分层既可以发生在两层之间,也可以发生在多层之间,其中雷达吸波涂层最为突出,是其特性。

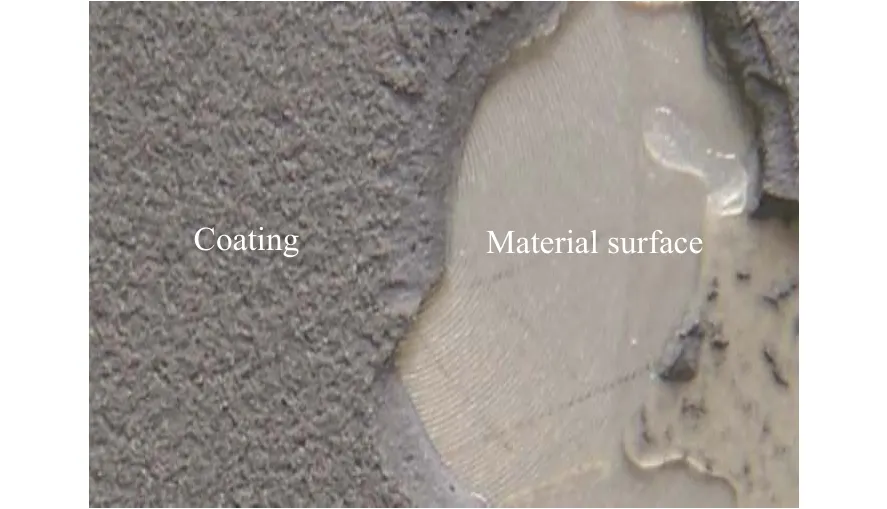

图7 涂层分层Fig.7 Delamination of coating

采用拉开法的分离试验或用刀片挑拨开涂层可以发现,分层后的2个界面较平整,而且其内聚强度不大。对于层与层之间结合好而无分层现象的标准断裂形态应为断裂面没有明显的层状结构,涂层内聚强度大,有时还未发生内聚破坏涂层便从基底上脱落(图8)。涂层分层隐蔽性强,具有较大的潜在危害性,应加强在线检测监控。

图8 涂层未分层Fig.8 Coating falling off without delamination

2.2 涂层性能下降

所有涂层在服役过程中,由于环境作用,其各种性能均会随着时间的推移而发生不同程度的下降,如附着力降低、冲击性下降、漆膜变软等。环境因素很多,如有机涂层的老化是热、光、化学介质、机械摩擦、微生物等因素协调作用的结果[4],再如流动介质加速溶液中离子作用,而不是水分子向涂层中的渗透,从而加速涂层失效等[10]。当涂层受环境因素影响,其性能降低到一定程度,不再满足使用标准要求时,涂层便失去其应有功能,应考虑去除涂层,重新涂装新涂层。此情况可视为涂层失效在经历一个缓慢过程,其隐蔽性强,是环境和时间共同作用致使涂层逐渐老化的结果,其最为严重的是涂层附着力降低。涂层附着力是涂层与基体间物理和化学作用的结果[11],当物理失效和化学失效同时发生,在初期,涂层还具有一定附着强度,但若不及时处置,涂层与基体最终分离脱落,将会造成更严重的后果。

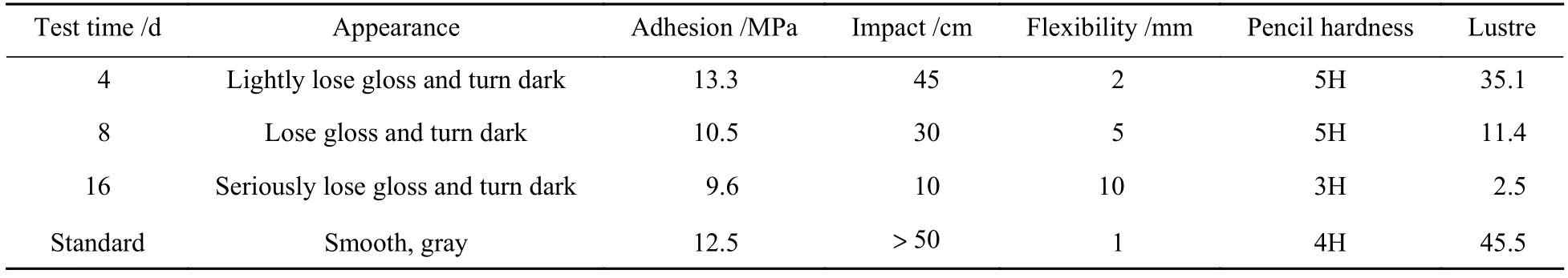

当然,不同涂层体系的性能一样,在不同环境介质中的失效速度不同,如刚性芳香结构和高交联密度涂层脆性大,在机械振动下失效快[12],当涂层中树脂的耐候性不佳时,涂层失光和变色快[3]。因此,开展该类失效研究,对涂层寿命评估具有重要价值,在此仅以某型机用的一种聚氨酯涂层为例进行简单研究,分别在水介质和高温条件下加速试验的部分性能结果见表1、表2,有关涂层全项性能评估还有待开展专项研究。

表1 在 40 ℃ 下耐水性试验结果Table 1 Testing results of resistance to water at 40 ℃

表2 在 150 ℃ 下耐高温性试验结果Table 2 Testing results of resistance to water at 150 ℃

3 结束语

通过涂层的宏观特征变化进行有关飞机涂层失效分析,但对于涂层性能的评价和使用寿命的评估还存在问题,由于失效原因的复杂多样性,给涂层性能的评价带来较大难度。因此,在进行涂层性能评价时,应从涂层自身失效和外因作用失效两方面综合分析评价。在涂层使用寿命评估方面,因存在涂层隐性失效,而不同的涂层其隐性失效程度不一,无法从涂层的在线使用状态中获取有关性能测定值来判断其使用的有效性,仅能通过一些实验室数据进行粗略评估。因此,应在今后加强涂层在线监测技术,实现通过隐性失效特征来准确评估涂层寿命。

另外,随着新型功能涂层的应用,涂层的使用状态发生革命性的变化,涂层厚度从微米级达到毫米级,新型涂层失效特征出现新形式,失效后对飞机的危害性更大,开展该类新型涂层的失效研究,对飞机安全性预防意义重大。