铝型材挤压模具失效分析

2021-02-15陈少华陈卫华艾云龙欧阳晟

陈少华, 张 杨, 谢 伟, 陈卫华,*, 艾云龙, 欧阳晟

(1.江西省知识产权保护中心,南昌 330029;2.南昌航空大学 材料科学与工程学院,南昌 330063)

0 引言

H13钢是目前国内外使用最为广泛的热作模具钢之一[1],对应国内牌号为4Cr5MoSiV1,这类钢的碳含量较高,以Cr、Mo、V为主要强化元素[2]。H13作为一种常见的热作模具钢[3],因其具有较高的淬透性、良好的冲击韧性、优良的尺寸稳定性和抗热疲劳性能[4-10],被广泛用于制造各种受冲击载荷较大的锻模、热挤压模、精锻模[11],以及Al、Cu及其合金的压铸模[12]。在现代化的铝型材加工生产中,挤压模具是铝合金产生挤压变形和传递挤压力的关键部件,挤压模具质量与使用寿命的高低直接影响到铝型材的表面质量和生产效率[3,13-14],具有优异综合性能的H13热作模具钢,可以很好地满足挤压铝型材的工作要求。然而,铝型材越来越复杂的结构、高的尺寸精度及加工时复杂的应力状态等对挤压模具质量及寿命提出了越来越苛刻的要求[15-18]。

铝型材生产企业使用的H13钢铝型材挤压模具在使用过程中,在高温、重载、强摩擦的作用下,易发生软化、变形、开裂和不耐磨损等失效行为,导致模具实际使用寿命仅为理论寿命的50%,个别模具使用寿命甚至不到理论寿命的20%即发生失效报废。频繁更换挤压模具,直接影响了企业铝型材挤压生产线的生产效率及铝型材产品质量。本研究以该企业失效的H13钢铝型材挤压模具为研究对象,采用宏观形貌观察、化学成分分析、金相组织观察、SEM微观组织观察及力学性能检测等方法,分析铝型材挤压模具失效原因,并提出相应的改进措施建议,对延长模具生产使用寿命,提高企业铝型材生产效率及质量具有一定的理论及实践意义。

1 试验方法

铝型材挤压模具材料为H13热作模具钢,其热处理工艺为 1018 ℃/3 h 淬火+580 ℃/3 h 回火两次;渗氮工艺为 520 ℃/12 h。模具技术指标为:回火后硬度 HRC 48~52,渗氮层表面硬度≥HV 950,渗氮层厚度≥0.25 mm,内部冲击韧度≥15 J/cm2;使用寿命要求铝型材产出量≥5 t。

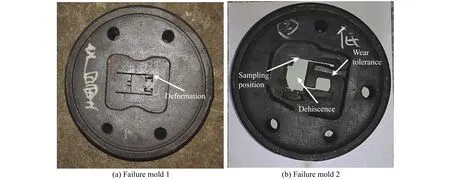

试验抽取2个同一生产批次不同型号寿命较低的铝型材挤压模具进行失效分析,其外观形貌如图1所示。由图1可观察到,铝型材挤压模具工作区结构复杂,具有较多的薄壁及拐角部位。模具薄壁的拐角根部在使用过程中易发生变形(图1a),严重的甚至发生断裂(图1b)。同时,由于模具在使用过程中承受高温、重载、强摩擦的作用,易发生磨损超差,导致模具失效。为进一步分析模具失效原因,采用线切割机在模具失效部位进行取样,取样位置如图1b所示。

图1 失效H13钢铝型材挤压模具外观形貌图Fig.1 Appearance of the failed H13 steel and aluminum profile extrusion mould

对试样进行打磨、抛光,采用显微硬度计对失效铝型材挤压模具的工作面和非工作面的截面进行硬度测试,采用洛氏硬度计和摆锤冲击试验机对淬火及回火态的铝型材挤压模具进行硬度和冲击韧性测试。对试样进行打磨、抛光和腐蚀,使用金相显微镜对失效铝型材挤压模具样品的金相组织进行观察,使用场发射扫描电子显微镜对各工艺状态样品进行显微组织观察及分析。

2 结果与分析

2.1 化学成分分析

对失效模具进行化学成分分析,结果如表1所示。结果表明,该热作模具钢材料的化学成分均在标准范围内,符合国标GB/T 1299—2014对H13钢化学成分的技术要求。

表1 失效H13钢铝型材挤压模具的主要化学成分(质量分数 /%)Table 1 Main chemical composition of the failed H13 steel-aluminum extrusion mould (mass fraction /%)

2.2 力学性能测试

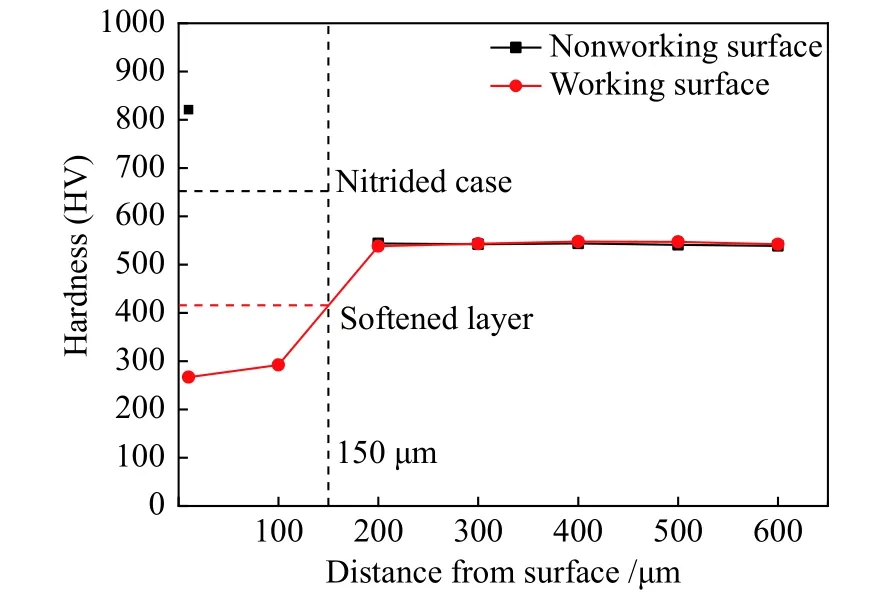

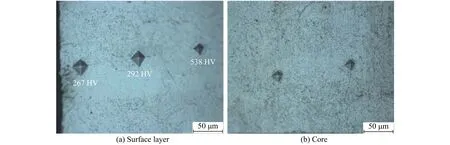

图2为失效铝型材挤压模具的工作面和非工作面截面的硬度测试结果。由图2可知,H13钢铝型材挤压模具经使用失效后,模具非工作面表层硬度为HV 821,但渗氮层厚度较薄,约为0.15 mm。而模具工作面表层未检测到明显硬化层,甚至在表面出现明显软化现象,表层硬度仅为HV 267。

图2 失效工作面与非工作面截面硬度分布图Fig.2 Hardness distribution of the cross section on working face and non-working face of the failed mould

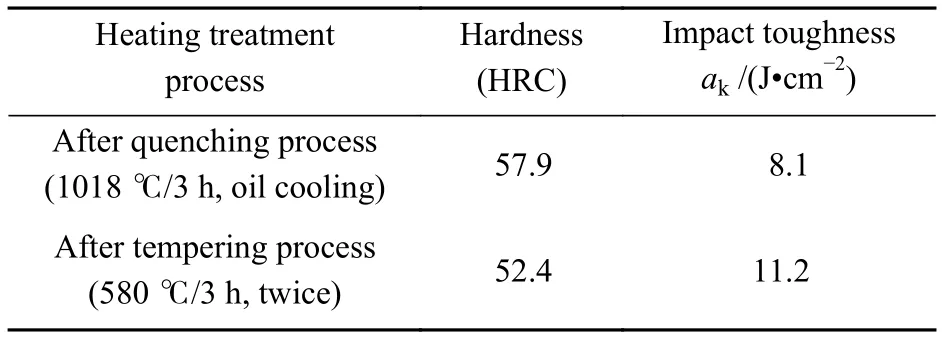

为进一步分析使用前模具的热处理质量,对淬火及回火态的铝型材挤压模具进行硬度和冲击韧性测试,结果如表2所示。由表2可知,采用该热处理工艺制备的H13钢模具回火硬度为HRC 52.4,但冲击韧性偏低,仅有 11.2 J/cm2。

表2 H13钢铝型材挤压模具淬火及回火态性能测试结果Table 2 Test results of quenching and tempering properties of H13 steel-aluminum extrusion mould

2.3 显微组织观察

图3、图4为热处理后(渗氮前)铝型材挤压模具样品的金相组织图及SEM扫描电镜图。由图3可知,经热处理后的H13钢铝型材挤压模具组织中存在少量的颗粒状夹杂缺陷,同时,模具组织中还存在少量块状碳化物未溶解,经能谱分析可知,未溶解的碳化物主要由V、Fe、C元素构成(表3)。夹杂和块状未溶解的含钒碳化物在一定程度上降低了模具基体的韧性,提高了裂纹萌生的倾向。

表3 热处理后铝型材挤压模具EDS分析结果(质量分数 /%)Table 3 EDS analysis results of aluminum extrusion mould after heat treatment(mass fraction /%)

图3 热处理后铝型材挤压模具的金相组织图Fig.3 Metallographic structure of aluminum extrusion mould after heat treatment

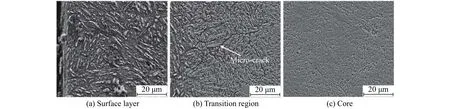

图4 热处理后铝型材挤压模具SEM扫描电镜图Fig.4 SEM images of aluminum extrusion mould after heat treatment

图5、图6分别为铝型材挤压模具非工作面渗氮层的金相组织图和SEM扫描电镜图。由图5和图6可知,铝型材挤压模具非工作面的渗氮层表面粗糙,局部出现凹坑。渗氮层组织由表及里分别为表层片状组织、细小扩散层组织、粗大扩散层组织和基体组织,其中在粗大扩散层组织与基体过渡区出现少量细小微裂纹沿晶界面分布,渗氮层不存在明显脉状组织特征。

图5 铝型材挤压模具非工作面渗氮层的金相组织图Fig.5 Metallographic structure of nitrided layer on non-working face of aluminum extrusion mould

图6 铝型材挤压模具非工作面渗氮层SEM扫描电镜图Fig.6 SEM images of nitriding layer on non-working surface of aluminum profile extrusion mould

图7、图8分别为铝型材挤压模具工作面渗氮层的金相组织图和SEM扫描电镜图。与非工作面渗氮层相比,工作面渗氮层的组织基本被磨损,磨损表面出现一层明显的软化层。而在模具局部弯曲位置,由于挤压铝型材过程中受到较大的拉应力,渗氮层局部出现开裂现象,进而逐渐被剥落或磨损。

图7 铝型材挤压模具工作面渗氮层的金相组织图Fig.7 Metallographic structure images of nitriding layer on non-working surface of aluminum profile extrusion mould

图8 铝型材挤压模具工作面渗氮层SEM扫描电镜图Fig.8 SEM images of nitriding layer on working surface of aluminum profile extrusion mould

综合分析表明,由于铝型材挤压模具结构复杂,具有较多的薄壁及拐角结构,在使用过程中承受高温高压高载荷等恶劣环境作用,这些位置通常容易发生变形和开裂失效。这对模具的强韧性提出了较高的要求。然而,企业之前所用模具,虽然回火后硬度较高(HRC 52.4),但冲击韧性处于较低水平(8.1 J/cm2)。原因是模具淬火后,仍有少量含钒碳化物未彻底溶解,同时,基体中存在少量夹杂缺陷,导致模具整体韧性不高。对于铝型材挤压模具而言,并非是硬度越高,模具的使用寿命越长。保证良好的韧性和硬度的匹配关系,对提高模具的寿命非常关键。另一方面,经渗氮处理后的模具渗氮层厚度较薄,渗氮层组织不稳定,渗氮层容易发生软化,从而被磨损,导致模具磨损而失效。模具渗氮层与基体组织过渡区还存在少量微裂纹,渗氮层与基体结合力差,易导致渗氮层局部出现开裂现象,进而逐渐加剧模具渗氮层的剥落和磨损。

由以上分析可知,在渗氮工艺前,模具组织准备不合理。可以通过提高淬火温度,使碳化物颗粒充分溶解,提高其奥氏体均匀化程度,以获得较好的硬度和冲击韧性的匹配;同时适当提高回火温度以及增加回火次数,使残余奥氏体的含量减小,获得更高的冲击韧性。另外,渗氮工艺也需要进一步优化,可采用两段渗氮法,以获得更厚的渗氮层,同时稳定渗氮层组织,使渗氮层与基体良好结合,提高模具耐磨性能以及延长模具使用寿命。

3 结论

1)H13钢铝型材挤压模具存在少量夹杂和未溶解的碳化物,韧性较低,在高温高载荷条件下,模具薄壁和拐角结构附近易产生变形和开裂,导致模具报废。

2)H13钢铝型材挤压模具渗氮工艺质量较低,渗氮层厚度较薄,组织不稳定,在使用过程中承受高温高压恶劣环境作用,渗氮层容易发生软化,从而被磨损导致模具磨损超差失效;渗氮层与基体组织过渡区存在少量微裂纹,渗氮层与基体结合力差,易导致渗氮层局部出现开裂现象,进而逐渐加剧模具渗氮层的剥落和磨损。