浅谈五轴加工在模具零件加工中的优势及应用

2021-02-15蒋金良晋明昌张旺杰

蒋金良,晋明昌,吴 丹,张旺杰

(宁波合力科技股份有限公司,浙江 宁波 315700)

0 引言

机械工业发展迅猛,产品多样化、复杂化、高精密化已成为常态,这些变化对制造企业提出了更高的要求,尤其是在模具行业。模具行业作为工业之母,模具零件的加工成型及精度要求对加工工艺及工装设备提出了更高的期望,因此从传统的三轴CNC机床到四轴机床、再到五轴甚至六轴CNC设备的应用,成为行业的发展趋势。

1 概述

五轴加工设备根据结构可分为3种类型,分别是 HEAD-HEAD(双摆头结构)、TABLE-HEAD(单摆头单转台结构)、TABLE-TABLE(双转台结构)。5个自由度如图1所示,分别是X、Y、Z三个轴、一个旋转轴和一个摆动轴。旋转轴可以360°旋转,摆动轴则只能在一定的角度内进行摆动。

图1 五轴坐标系

在实际应用中,有五轴定位加工和五轴联动加工2种模式。

在五轴联动加工过程中,引入旋转刀具中心(rotational tool center point,RTCP)编程功能,如图2所示。该功能实现了旋转轴与刀具整体中心点的互补功能,也被称为刀尖跟随功能。

图2 RTCP插点图解

2 五轴加工技术在模具零件加工中的特点及优势

2.1 改善刀具切削状态

当切削刀具向加工面顶端或零件边缘移动时,刀具的切削状态会逐渐变差。为了让刀具保持最佳的切削状态,需要用到旋转工作台或刀轴,如果需要完整地加工不规则平面零件,则需将工作台或刀轴以不同方向多次旋转。

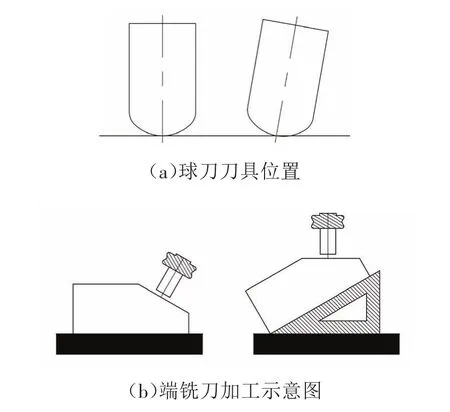

五轴加工中心偏转刀具可以避免球头刀具中心点切削速度为0的情况,在加工斜平面时,五轴加工可利用摆轴实现平底端铣刀的端面与加工表面始终保持垂直状态的加工策略,如图3所示,在延长刀具使用寿命和提高加工效率的同时,可获得更佳的零件加工表面质量。

图3 铣刀切削位置对比

2.2 提升加工效率

针对深型腔部位的加工,五轴加工中心可以通过刀轴空间姿态角控制实现短刀具切削,有效提升刀具加工刚性及延长刀具使用寿命,减少刀具数量,尽可能避免使用专用刀具,提高常用刀具的通用性,最终到达降低生产成本的目的。

2.3 缩短加工周期

在加工零件时,一般利用五轴设备完成精加工工序。使用五轴设备可减少装夹次数,有效提升零件装夹效率,减少定位误差,提高加工精度,节约了设备周转损耗的时间,提高了生产效率。

3 典型案例分析

3.1 五轴加工及仿真控制实例应用

选取除模块底部外的5个加工面,针对三轴机床无法满足加工要求的部分区域,采用五轴加工技术进行加工,并分析五轴加工的优势。以汽车前轮罩压铸模加工中典型刀路程序为例进行说明。

轮罩压铸模为1模2腔结构,分别成型左右件。型腔模块为进口H13等级材质,热处理工艺为淬火加3次高温回火,硬度约45 HRC。模块尺寸900 mm×508 mm×546 mm,型面特征高低起伏,加工难度较大,模块加工工序如图4所示。

图4 模块加工工序

模块热处理后的加工工艺如表1所示。

表1 模块热处理后的加工工艺

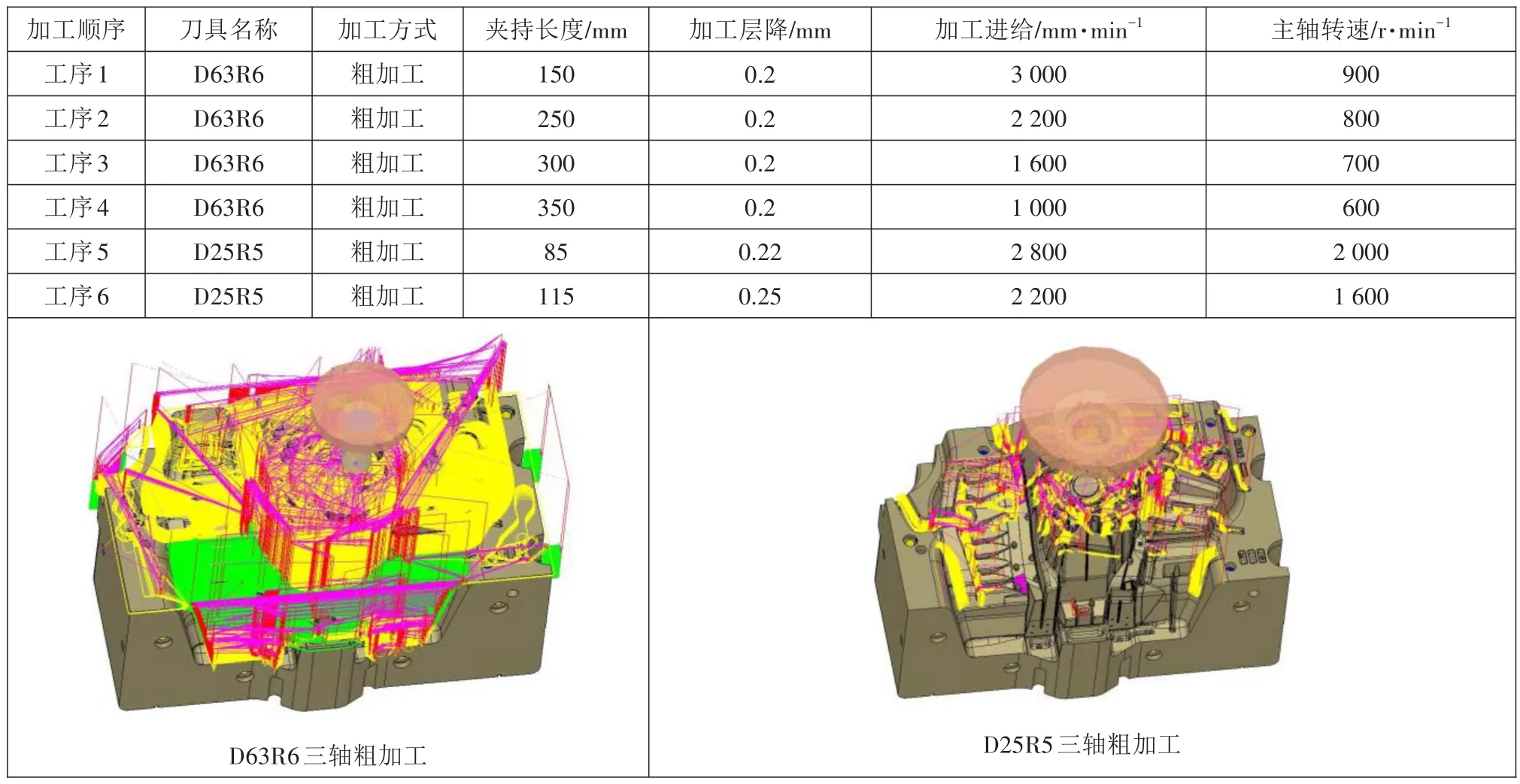

(1)经过粗加工、热处理后的模块,仍保留2 mm的加工余量,先安排半精加工。此工序选用三轴加工中心,采用大径圆角端铣刀对模块型面进行切削,以去除余量。

(2)型面完成大径刀具的半精加工后,在五轴加工中心进行半精加工,部分区域为避免刀柄干涉采用五轴加工,如图5所示,保留余量0.05~0.15 mm,确保精加工刀路在切削过程中余量的均匀性。部分五轴半精加工工艺如表2所示。

图5 五轴与三轴同位置加工程序刀具夹持长度对比(D10R1半精加工刀路)

表2 部分五轴半精加工工艺

(3)模块曲面采用硬质合金R5球刀精加工方案。鉴于零件较高,为避免刀柄与零件干涉,缩短刀具装夹长度,达到理想的加工效果,部分区域需采取3+2五轴定位精加工。五轴精加工工艺如表3所示。

表3 五轴精加工工艺(一)

在精加工结束后由于所选精加工刀具并不能将所有区域尺寸加工到位,尤其是一些圆角夹缝区域,这时需选用尺寸较小的刀具进行区域加工,即清根加工。小径类刀具刚性差,在加工过程中容易出现断刀、弹刀的现象,利用CAM软件的五轴加工尽量减少刀具的夹持长度可降低加工风险确保零件加工质量。

(4)零件外形加工采用机床B轴摆动180°,C轴旋转至0、90°、180°及360°四个角度,用大径圆角端铣刀D63R6进行平面精铣。此加工策略将加工效率及零件表面质量达到最优化,加工工艺如表4所示。

表4 五轴精加工工艺(二)

3.2 CAM软件五轴机床仿真模拟功能

如图6所示,对程序刀路在机床加工中的安全性进行仿真模拟查验及后期优化,结合五轴机床完成加工,加工的零件精度优良,如图7所示。

图6 五轴加工机床模拟检查

图7 模块扫描数据

4 五轴加工应用对电加工工作量的影响

如图8所示,深色部位是需要电加工的区域,五轴与三轴加工后电加工工作量对比如下。

图8 五轴与三轴加工后电加工工作量对比

(1)五轴加工后的电加工实际工作量为20个电极。通过软件模拟,三轴加工(包含三轴卧式加工)后的电加工工作量为30个电极。

(2)五轴可加工区域比三轴加工更多,即五轴加工后的残余量比三轴加工的少。电加工部位的残余量直接影响电加工效率,残余量越少,电加工效率越高。

五轴加工技术应用在减少电加工工作量、提高电加工效率方面优于三轴加工。电加工通常作为模块制造过程中的末道加工工序,减少电加工、提高电加工效率意味着零件质量的提升和生产周期的缩短,对机械加工具有重大意义。

5 五轴与三轴典型加工策略数据对比分析

合理应用五轴定位、五轴联动加工技术,通过刀轴摆动优化加工刀路使模块表面质量较三轴设备加工的表面质量大幅提升,加工时长也大幅缩短,并通过粗糙度仪测得准确数据。采用五轴与三轴常规加工相同区域的数据对比如表5所示。

表5 五轴与三轴典型加工策略数据对比

6 结束语

采用五轴加工技术可以有效地提高加工效率和零件表面质量,降低刀具成本,减少电加工工作量,缩短模具生产周期。以生产的模块为例,在刀具长度控制、刀具切削状态优化、单次装夹多面加工等多方面验证了五轴加工技术在模块加工中具有的优势。随着科技的发展,制造加工技术的不断进步,五轴加工技术在模具生产中的应用将日益广泛。