电机定转子级进模料带挠曲悬弧控制

2021-02-15王锦波金爱民赵海波王冬艳王成勇

王锦波,金爱民,赵海波,王冬艳,吴 进,王成勇

(1.安徽飞翔电器有限公司,安徽 宣城 242600;2.合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

0 引言

电机的能效等级依赖于电机零部件的精密制造,其中电机定、转子的精密制造是其关键技术之一。电机铁芯是由几十片至数百片冲片经叠铆而成,冲片属于精密冲裁制件,采用磁性能优异的冷轧无取向硅钢带卷,经开卷、展平、冲片等多道工序获得。硅钢冲片的制造精度影响叠铆后铁芯的精度和电磁性能。

电机硅钢冲片制造经历了4个阶段:①单工序模定、转子独立冲片阶段;②复合模定、转子套冲阶段;③无模伺服分度旋转冲槽阶段;④级进模连续自动套冲阶段。上述4个阶段的技术应用在实际生产中,满足不同产品精度与成本控制要求。

多工位级进模定、转子冲片连续自动套冲是指在1副模具中,硅钢料带沿直线按步距逐级送进,在多个等距工位上,且在一次冲压行程中,完成定、转子冲片冲孔、切槽、落料、翻边(片间铆扣凸柱)等多道冲压工序[1]。该生产工艺的工序集成度高、冲片精度高、生产效率高、模具使用寿命长,易实现自动化生产[1-3]。

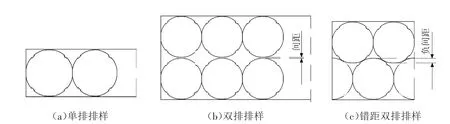

综合参考文献可知,多工位级进模定、转子冲片连续自动套冲工艺目前已经从单排连续冲压向多排连续冲压发展,在排样上已经从多排并列向多排错距紧缩排样升级,如图1所示[4-8]。

图1 不同排样方式

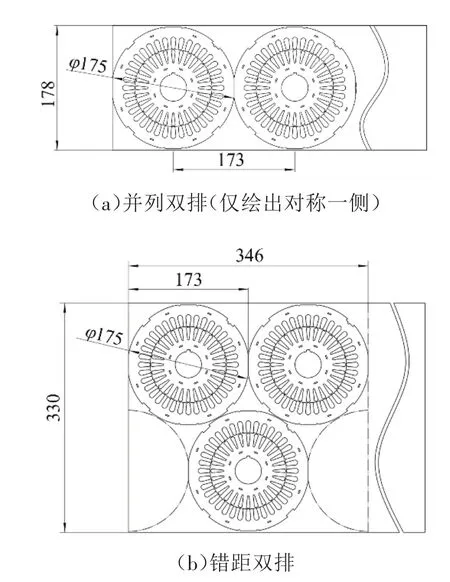

某定、转子冲片在2种排样方式下材料利用率对比如图2所示。选取厚度0.5 mm的硅钢片,硅钢材料密度为 7.75×103kg/m3,经测算,图 2(a)中单片耗料:0.178×0.173×0.5×7.75=0.119 3 kg,其中φ175 mm成品耗料为0.093 1 kg,废料为0.026 2 kg,每吨可冲成品约 8 382片;图 2(b)中单片耗料:0.346×0.33×0.5×7.75=0.442 kg,0.442 kg/4=0.110 6 kg,其中φ175 mm成品耗料为0.093 1 kg,废料为0.017 5 kg,每吨可冲成品约9 042片,2种排样每吨硅钢相差660冲片。经调研,某中等规模电机铁芯制造企业采用图2(b)的排样方案,每年可节约硅钢材料成本近千万元。

图2 2种排样材料利用率对比

铁芯制造企业不断优化排样,提出了“负搭边”的冲片间距的排样方案,在排样优化和提高材料利用率的同时出现了料带刚度不足导致挠曲悬弧,随着电机铁芯制造进入无人值守的自动化生产阶段,自动送料不畅导致生产线反复停机,需研究解决方案保证自动化生产的连续性。

1 影响料带平直的原因分析

1.1 冲裁力不均导致局部翘曲

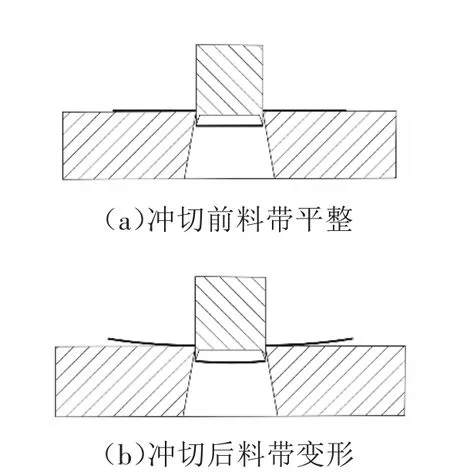

目前常用的硅钢冷轧板存在力学性能各向异性,冲切断面分布不规则导致冲裁力在钢板平面内分布不均衡。另一方面,冲切刃、刀块、定位销等在回程时,其侧边与料带断面毛刺的摩擦不均匀也会使料带局部受到与冲压方向相反的作用力,使孔边和冲切线边缘出现局部微变形,如图3所示。

图3 料带平整与挠曲时冲压对比

虽然在每1冲次(1个冲压行程)过程中,硅钢板料都会被上、下模板压平,但是无法彻底消除残余应力和局部变形,当上、下模板分离后,料带会出现局部翘曲变形,严重影响料带的平面度,导致级进模自动连续生产过程中送料不畅。

1.2 料带刚度不足导致整体挠曲悬弧

对于图2(b)所示大直径冲片错距紧凑型双排方案,由于搭边值小(可小至1.5 mm),冲片间距可能为零,其级进模料带在最后几个工位比较单薄,落料后料带整体刚度不足。

由于板料在宽度方向上跨度较大,在自重作用下易发生挠曲而影响送进过程中的料带平面度,最终影响产品质量,同时加剧模具零件磨损。

生产实际中一般通过设计浮顶装置和导料机构缓解料带送进过程中的较大挠曲,但对于追求材料利用率的电机定、转子冲片排样,仅依赖经验进行非定量的设计无法获得精确的料带平稳步进控制效果。以下将有限元技术引入级进模料带变形控制设计中,尝试精确量化设计弹性浮动式顶料装置的合理布局,提高电机铁芯的精密制造水平,降低试修模成本[4,5]。

2 排样方式对料带挠曲的影响

2.1 原料带在导料销支撑下的挠曲

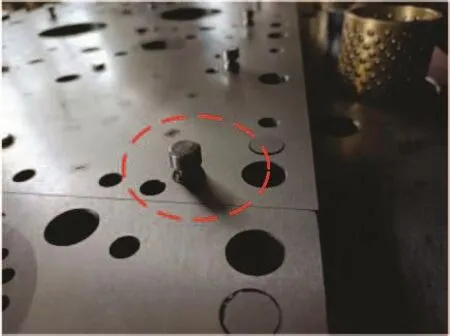

为了保证级进模各工序都能依次准确实现,需要在级进模上设计定位装置用于控制工序件位置准确。其中图4所示的导料销是常见的定位装置,导料销是头部带沟槽的圆柱形结构,主要功能是导料及沿宽度方向的定位,同时下槽面对板料有一定的支撑作用。

图4 导料销

排样方式决定了料带的宽度,也决定了材料的利用率和料带镂空状态。为了考察在极限材料利用率下料带的挠曲悬弧情况,先暂不考虑镂空,对比3种排样方式下原完整料带的挠曲情况。

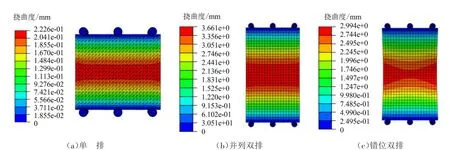

采用Abaqus建立有限元模型,考察在重力状态下不同排样方式的完整料带仅在两侧导料销支撑下的挠曲情况。以某定子冲片(φ175 mm)为例,考察单排、并列双排、错位双排3种排样形式下的料带,原坯料宽度分别为178、356、332 mm,截取200 mm长的坯料,料厚为0.5 mm,硅钢牌号选为50WW470,材料参数如表1所示,利用Abaqus模拟料带重力状态下自然挠曲,每块料带两侧沿长度方向各设置3个导料销,间距为80 mm。

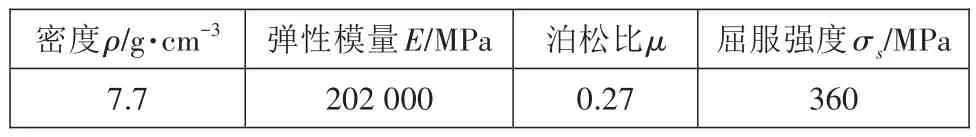

表1 材料参数

图5所示为不同排样方式料带的挠曲程度对比,从图5可以看出,单排排样原料带最大挠曲量为0.222 6 mm,并列双排排样原料带最大挠曲量为3.661 mm,错位双排原料带最大挠曲量为2.994 mm。可见料带宽度对其挠曲影响较大,一方面在长度一定的情况下料带越宽则受到的总重力越大,另一方面料带质心距离两侧支点越远,料带受到的弯矩越大,料带自支撑能力较弱,导致出现较大的挠曲。

图5 不同排样方式完整料带的挠曲情况

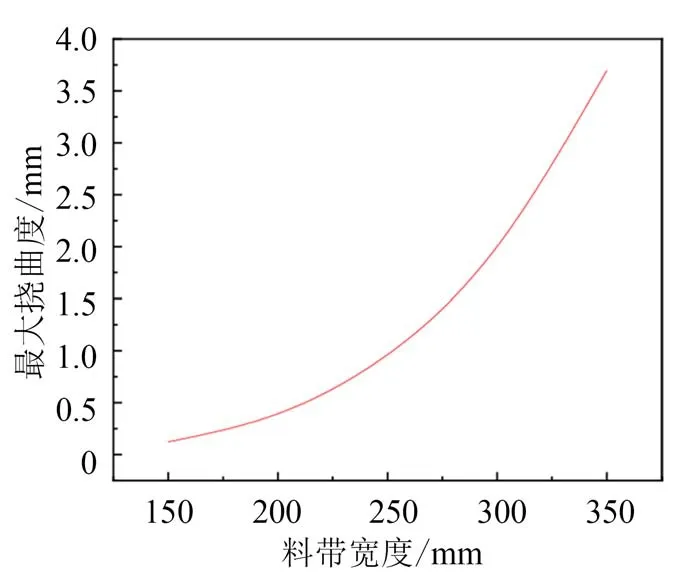

进一步模拟得到了多组不同宽度料带的最大挠曲度,并绘制样条曲线,如图6所示,随着料带宽度增加,最大挠曲度增加,曲线的斜率也在不断增大。

图6 料带宽度与最大挠曲度的关系

2.2 镂空料带的挠曲对比

从料带挠曲的角度出发,单排排样时挠曲最小,但使用级进模的目的是为了提高生产效率,单排排样无法发挥级进模的优势。在普通的并列双排排样方式下,料带宽度方向跨度较大,导致料带挠曲程度大。错位双排排样利用圆与圆外切的方法实现工序件沿送进方向“零间距”,如图2(b)所示;在宽度方向上,采用“负间距”,即料带宽度小于2个冲片直径之和,如图1(c)所示。对于大直径铁芯,错位双排排样的原料带宽度比普通双排排样小,但是镂空料带的自支撑刚度会较弱,料带挠曲需要严格控制。

随着料带送进,材料被不断冲裁,料带质量在不断减轻的同时连接部分也在不断减少,但剩余材料连接部位越来越薄弱,会形成孤立无支撑状态,此时料带挠曲会有增大的趋势。

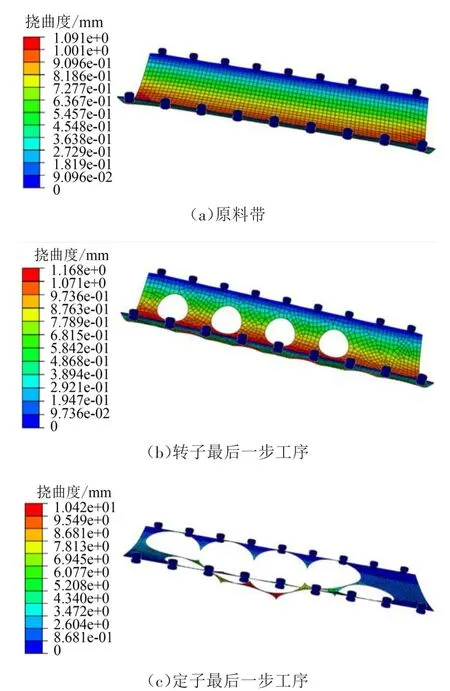

生产定、转子冲片的级进模有多个工位,一般为先冲出中心的转子冲片,再冲出外围的定子冲片。为方便对比分析,可分2个阶段分别分析料带挠曲悬弧。

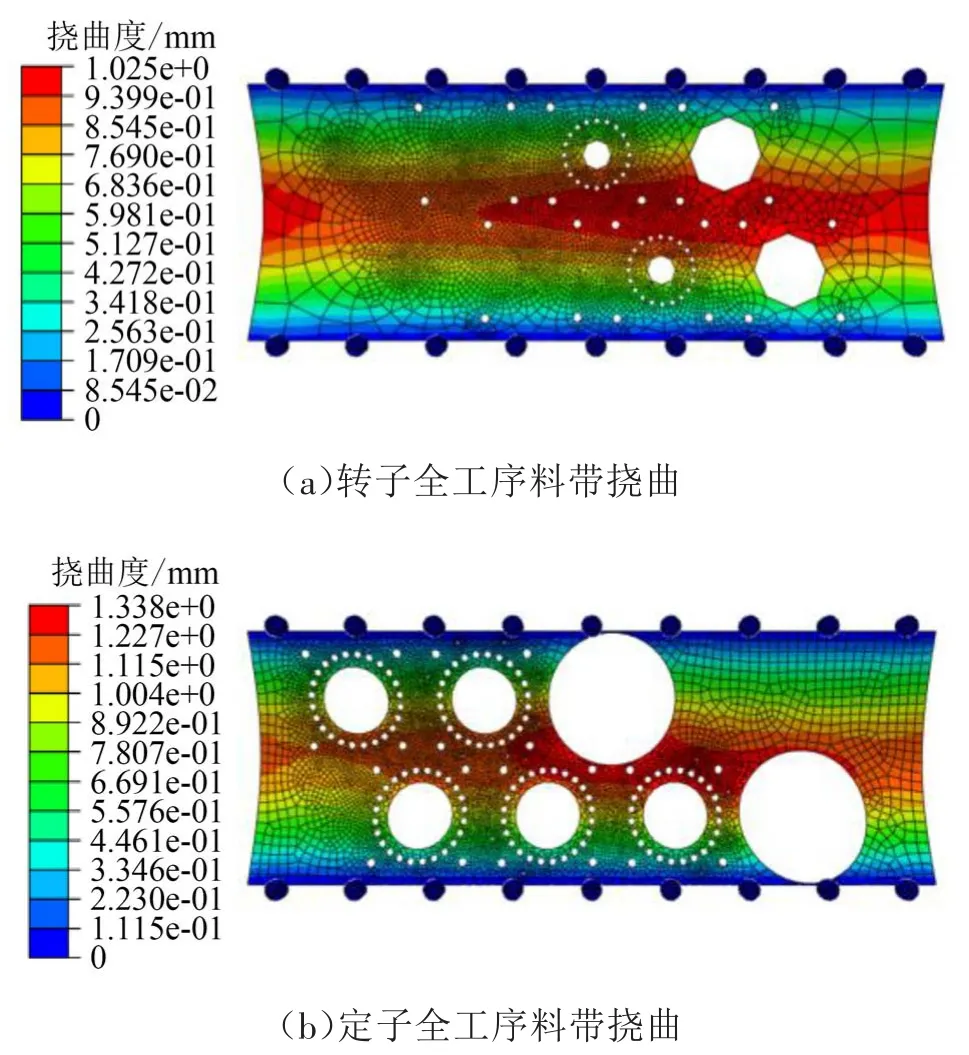

在有限元模型的基础上,选择宽度为255 mm的料带进一步考察镂空料带的挠曲悬弧状态。如图7所示,原料带最大挠曲度为1.091 mm,当转子冲片被完全冲出后,料带最大挠曲为1.168 mm,当定子冲片被完全冲出后,料带最大挠曲为10.42 mm。随着料带不断冲裁,料带的自支撑能力减弱,导致挠曲不断变大,同时当外圈定子冲片被冲出后,料带宽度方向中线部分剩余材料连接处异常薄弱,仅靠两侧导料销的支撑,难以形成刚性自支撑,因此产生较大的挠曲。从模拟结果可以看出,不论哪个阶段,仅在导料销支撑下,挠曲程度都太大,会影响料带顺畅送进以及产品精度,因此需要研究弹性浮动顶料销的合理布局,以最大限度减小挠曲。

图7 不同工序料带挠曲程度

3 料带挠曲控制与浮顶布局优化

根据参考文献及生产实际可知,加密设置更多的侧边导料销对减小料带中线挠曲效果有限,且增加生产成本[9],为了进一步减小挠曲,在料带平面内合适的位置设计多个弹性浮动顶料销,形成多点支撑。浮动顶料销在给料带提供足够支撑的同时不能与模具现有结构发生干涉。由于不同工序模具结构不同,材料去除率不同,浮动顶料销的位置需要灵活设置。最后一步工序料带已非常单薄,支撑强度不足,挠曲程度大且严重影响废料送出,因此需要综合分析全工序料带的挠曲情况,以确认浮动顶料销的布局及位置。

在转子成形工序部分,由图8(a)可知,料带经过4个工序后,中间部位挠曲程度较大,不满足级进模的精度要求。定子部分的挠曲与转子部分相似,主要集中在中线部位,由于定子成形工序结束后要将废料送出,要结合图7(c)具体分析浮动顶料销的位置。

图8 定子与转子复合冲裁全工序料带挠曲

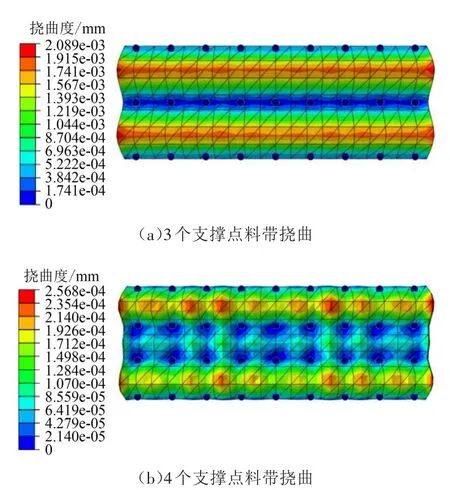

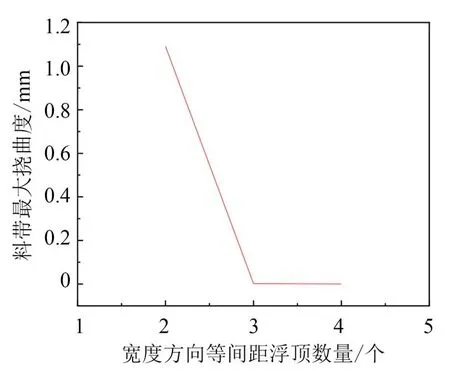

结合模拟结果分析和现场试模情况,浮动顶料销位置首选挠曲程度最大的中线附近,如果浮动顶料销与其他机构发生干涉或该处料带过于薄弱,可选择在中线两侧设置2个浮动顶料销支撑。2个浮动顶料销距离与支撑效果有关。在宽度255 mm的料带上分别等距设置2、3、4个支撑点。当设置2个浮动顶料销时,与图7(a)效果一样,挠曲较为严重;如图9(a)所示,当设置3个支撑点时,挠曲度只有0.002 mm,此时浮动顶料销支撑点间距约为122.5 mm;如图9(b)所示,当设置4个支撑点时,浮顶支撑点间距约为81 mm,挠曲度可忽略不计。结合图10所示的料带挠曲度与浮顶数量的关系可知,在设置3个浮动顶料销后,挠曲度减小趋势已减缓且不断趋于零,所以无需设置更密集的浮动顶料销,减少生产成本。后续设置浮动顶料销时,浮动顶料销间距可控制在80~120 mm。

图9 宽度方向设置不同数量浮动顶料销时料带挠曲程度

图10 料带挠曲度与浮顶设置数量的关系

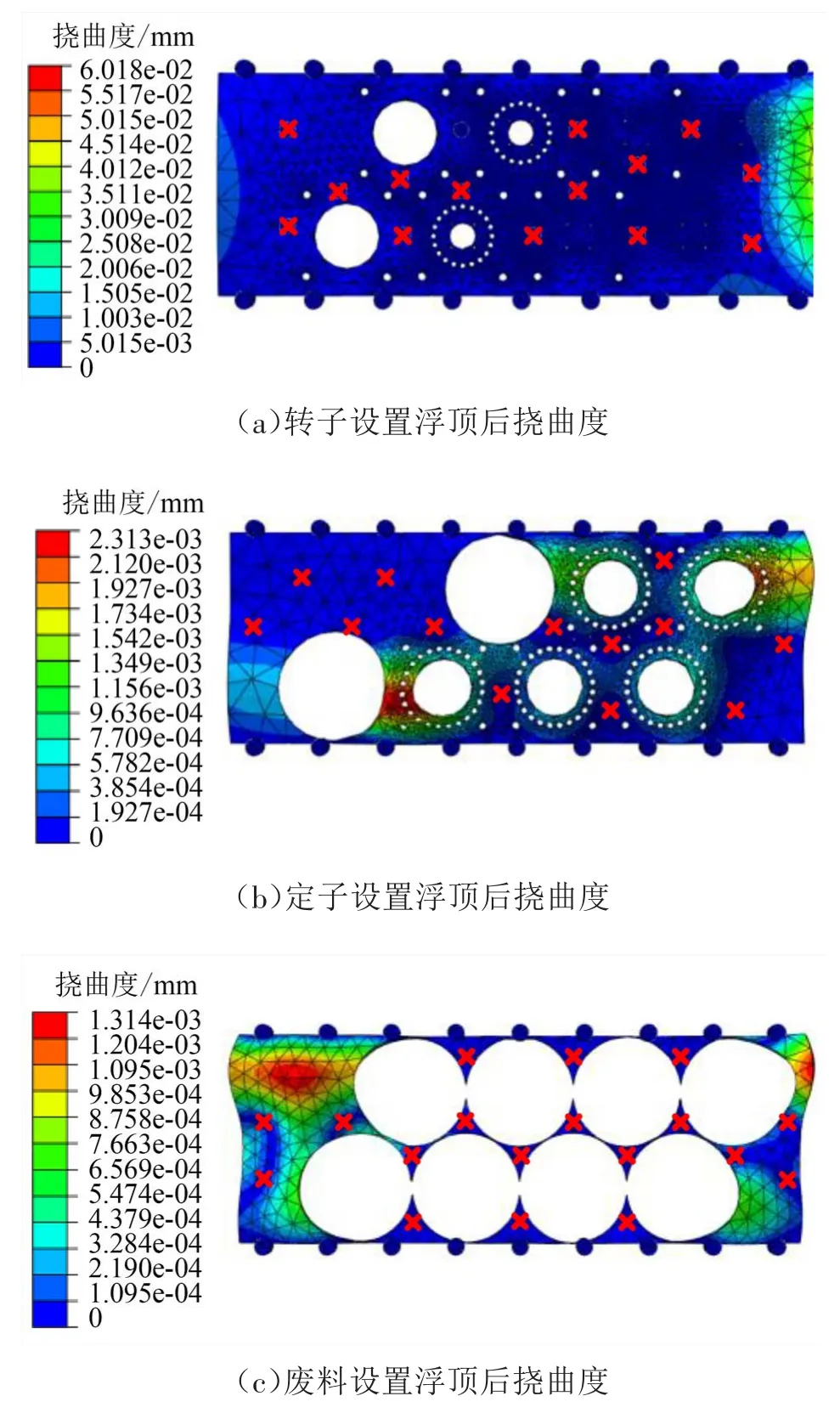

对全工序料带设置浮动顶料销,如图11所示,画“×”标记处为浮动顶料销设置的位置。从模拟结果可以看出,料带挠曲程度减小,部分位置由于模具结构的影响不适合设置浮动顶料销,有一定的挠曲产生但挠曲度都较小。再对最后的废料设置合适的浮动顶料销后,严重的挠曲已被消除,料带平稳送进。

图11 设置浮顶优化后的料带挠曲度

4 结束语

基于Abaqus有限元研究了级进模料带的挠曲问题并提出解决方案。

(1)料带排样方式对于料带挠曲有影响,主要体现在排样方式对料带宽度的决定作用,料带越宽挠曲越严重,采用多排错距紧缩排样可在保证生产效率的同时减小挠曲。

(2)料带在不同工序成形时的挠曲程度不一样,由于材料随着工序的增加而减少,料带的自支撑能力随之减弱。当大部分材料被冲裁,料带中部形成孤岛导致挠曲增大,影响废料送出。

(3)采用浮动顶料销支撑料带可解决挠曲问题,经模拟后确定浮动顶料销设置间距控制在80~120 mm,可为料带提供足够的支撑,最终实现级进模无人值守自动化生产。