基于Inspire Extrude的铝型材稳态模拟及生产验证

2021-02-15黄征昊于泉有鲍星毅

王 旭,黄征昊,李 璞,于泉有,鲍星毅

(江阴金属材料创新研究院有限公司,江苏 无锡 214400)

0 引言

铝合金型材广泛应用于建筑、船舶、交通运输、航空航天、医疗等领域。铝型材种类繁多、结构复杂、应用场景多,轻量化替代等工业需求旺盛,使其挤压模设计及制造的要求越来越高[1]。模具结构设计是否合理将影响型材的形状、尺寸以及模具的使用寿命。传统的模具设计依靠生产经验进行,需要多次试模、修模,消耗大量的人力物力,模具开发成本高、生产效率低[2-4]。在当前模具结构越来越复杂的背景下,传统设计模式受到很大制约。利用计算机数值仿真技术模拟型材流动情况,针对性地对挤压模进行优化设计,减少或避免铝型材的挤压缺陷,将缩短模具开发时间,节省开发成本。

国内外学者在铝型材挤压成形仿真模拟领域进行了大量研究,常用的仿真模拟软件有Deform-3D、Surper Forge和Inspire Extrude,这3种模拟软件是拉格朗日(Lagrange)描述法、欧拉(Euler)描述法、任意拉格朗日-欧拉(ALE)描述法的典型代表。拉格朗日描述法和欧拉描述法均有各自的优点,但缺点也明显,前者当区域变形较大时,网格畸变严重,重划分网格占用大量的时间,且造成体积损失;后者计算效率低,耗费大量的计算资源;而基于ALE算法的Inspire Extrude软件采用自适应网格划分技术,集合了2种算法的优点,避免了焊合区网格重划分导致的网格畸变和体积损失,可在较短时间内获得高精度的仿真结果[5-8]。

型材横截面速度均匀性将影响型材成型质量,其截面金属流动速度差越小,则型材变形量越小,平面度也越好;速度差越大,则可能产生扭拧、波浪、弯曲等缺陷,同时可能缩短模具使用寿命。针对某汽车用多孔空心型材及初始模具设计,基于Inspire Extrude仿真软件,分析稳态挤压过程中型材速度分布。针对初始模拟结果,有针对性地对模具结构进行优化设计,直到获得金属流速较均匀的模具,最后进行生产验证。

1 型材结构说明及模具设计

如图1所示,研究的型材为多孔复杂型材,其长度为131 mm,宽度为25 mm,型腔形状大小不一,壁厚最厚为12 mm,最薄为3 mm,截面积为1 522 mm2。该型材使用某型材厂1.8×105kN正向挤压机进行生产,挤压筒直径为φ210 mm,坯料直径为φ203 mm,挤压比为22.7。

图1 型材结构

根据型材结构特点,采用分流组合模,如图2所示,芯模设置5个分流孔,每个分流孔对应产品上筋条的位置,以增加进料;芯头部位与分流桥平滑连接,尽量避免产生尖角。凹模采用蝶形焊合室,焊合室的深度为18 mm。根据实际挤压机模架及模套的尺寸要求,芯模、凹模直径均为φ278 mm,芯模厚度设置为105 mm,凹模厚度设置为93 mm。

2 模拟前处理

2.1 挤压参数设置

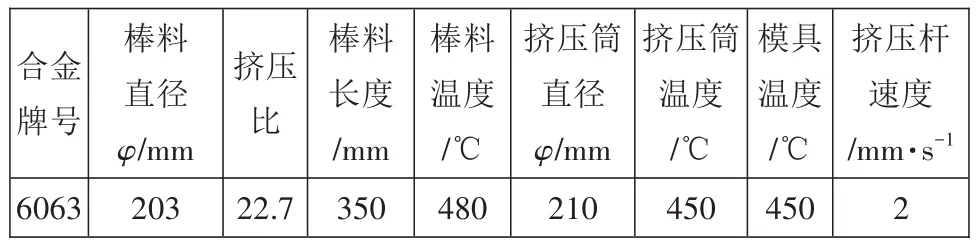

模拟前处理设置中,采用与实际生产相同的工艺参数,如表1所示。其中,结合该型材定尺1 560 mm、挤压比22.7的要求,棒料长度设置为350 mm。

表1 挤压工艺参数设置

2.2 网格划分

将分流孔、焊合室进行区域划分为3个部分,分别为分流孔(portholes)、焊合室(weldchamber)、接触腔(pocket),软件根据名称自动识别进行网格划分并进行网格细化。本模型共划分网格989 116个,挤压模型设置如图3所示。

图3 模型网格划分

3 模拟结果及模具结构优化

3.1 初始模拟结果

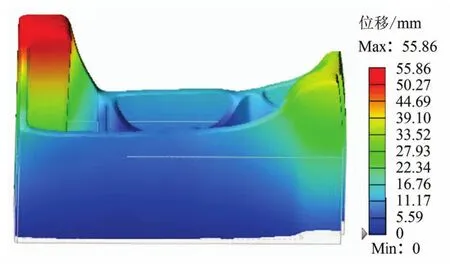

将模型导入Inspire Extrude软件中,并按照表1设置挤压参数,迭代次数设置为25次,回归精度为0.01 mm,进行稳态模拟运算。型材挤出整体位移云图如图4所示,型材截面速度及相对出口速度差异如图5所示。由图4可看出初始模拟中,型材出口变形不均匀,其左上角部位变形量最大,右下角变形量次之。由图5可以看出,左上角矩形部位流速最大,速度约为95.68 mm/s,相对出口差异为110.80%;中间斜筋部位速度最小,约为14.48 mm/s,相对出口差异为-67.78%。型材截面流速最大值与最小值相差84.87%,为使型材流速均匀,需要对模具结构进行优化。

图4 型材挤出整体位移云图

图5 型材截面速度及相对出口速度差异

3.2 模具结构优化及模拟结果分析

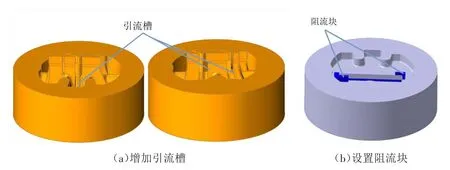

根据初始模拟结果对模具结构进行优化,如图6所示。其中,结合模具整修经验,对型材流速较快的部位增加3段阻流块,其尺寸分别为12 mm×5 mm×5 mm、8mm×3 mm×3 mm、10 mm×2 mm×2 mm,对中间直筋和斜筋部位增设引流槽,引流槽与分流桥之间倒角过渡。

图6 模具结构优化

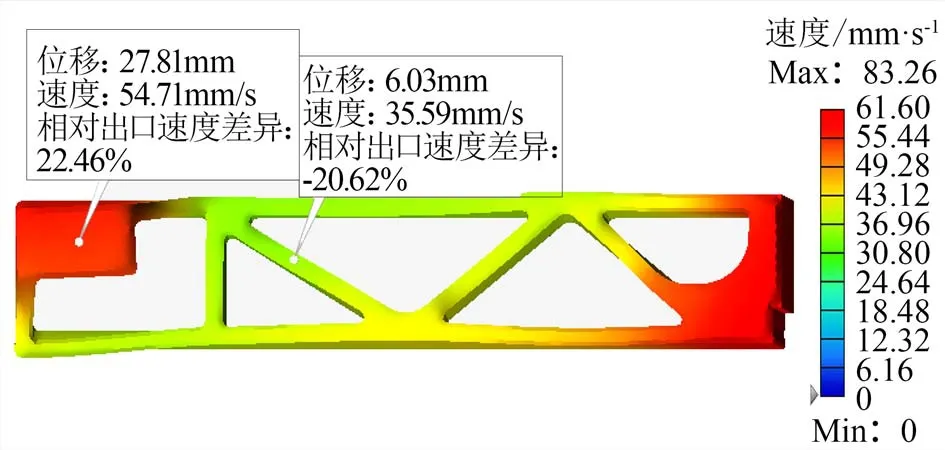

将优化后的挤压模导入Inspire Extrude软件中进行挤压模拟,型材挤出整体位移云图如图7所示,型材截面速度及相对出口速度差异如图8所示。由图7可以看出,型材挤出变形量差异较图4有较大改善。由图8可以看出,与模具结构优化前相比,型材出口流动速度均匀性有较大改善,型材壁厚流速最大为54.71 mm/s,相对出口速度差异为22.46%;型材截面流速最小的位置是中间斜筋部位流速,为35.59 mm/s,相对出口速度差异为-20.62%;截面最大流速和最小流速相差33.94%。

图7 模具结构优化后型材挤出整体位移云图

3.3 调整工作带长度及模拟结果分析

模具工作带长度初始设置均为7 mm,对优化后的模具进行工作带优化模拟,将工作带进行分组设置,每一个特征边设置4~6个特征点(见图9)。将特征点输入Inspire Extrude软件中,使用该软件自动优化工作带功能进行分析。优化后的型材挤出整体位移云图如图10所示,型材截面速度及相对出口速度差异如图11所示,所获得的优化后的工作带长度如图12所示。可以看出型材截面形状较为平整,流速较为均匀,出口速度最大值为45.73 mm/s,相对出口差异为2.72%;速度最小值为41.94 mm/s,相对出口差异为-5.88%,速度差为8.04%。

图8 模具结构优化后型材截面速度及相对出口速度差异

图9 工作带设置特征点

图10 工作带优化后型材挤出整体位移云图

图11 工作带优化后型材截面速度及相对出口速度差异

图12 优化后工作带

3.4 生产验证

根据工作带优化后的模具结构设计图制作模具,经过实际上机试模生产,型材料头平整,整体平直,未出现扭拧、波浪、弯曲等缺陷,对型材进行相关检测分析,其性能指标符合技术要求。

4 结束语

对某复杂型材先进行初始模具设计,按照实际技术参数使用Inspire Extrude进行挤压模拟,根据模拟结果对模具结构及工作带进行优化改进,并经生产验证,实际生产情况与模拟效果基本一致。通过该案例的分析得出如下结论。

(1)针对某特定型材,根据其结构特点,可以先进行模具设计,然后导入模拟软件中进行仿真分析,并根据仿真模拟结果针对性地改进模拟设计。

(2)模具优化过程中,根据模拟挤压效果,可以综合引流槽、阻流块、工作带长度等进行改进,该过程可能需要往复多次改进,直到截面流速均匀为止。经优化,型材出口截面最大出口差异由110.80%降至-5.53%,最大速度与最小速度差由84.87%降至8.04%。

(3)通过计算机仿真模拟型材挤压过程代替传统的试模、改进、再试模等过程,可以直观地观测挤压流速、位移、温度等挤压效果,降低生产成本及缩短模具设计周期。