薄壁高矩形食品罐侧壁抗凹性分析与优化

2021-02-15谭朋朋黄珍媛

谭朋朋,黄珍媛,李 超

(华南理工大学 机械与汽车工程学院,广东 广州 510641)

0 引言

金属包装作为包装行业的重要组成部分,具有安全、环保、密闭不透光、保质期长等特点,产值占据整个包装行业的10%[1]。矩形食品罐携带方便、造型美观、可以叠起堆放,能降低储存及运输成本,又有多种可供选择的容量且方便内部食物倒出[2]。随着金属包装行业的迅速发展,从成本和能源角度考虑,制罐材料的减薄为制罐企业注入了活力,减薄轻量化是金属罐未来的发展方向[3]。当前市场形势下,金属罐企业为更好地生存,原材料的减薄是降低成本的重要措施。板材的减薄会导致食品罐罐身结构的减薄,影响其罐身刚度[4]。薄壁高矩形食品罐罐身高、矩形长边部分的侧壁悬出面积大,罐身刚度低,在拉深成形后侧壁部分容易发生挠曲变形,影响产品质量。

由于轻量化和易于加工成形等良好性能,薄板结构广泛应用于各行业领域,但是薄板结构通常存在刚度低、稳定性差等缺陷,解决上述问题常用且有效的方法是设置加强筋[5,6]。通过在薄板表面布置加强筋,在保证结构轻量化的同时,有效提升零件结构的强度、刚度[7-9],使薄板件的抗凹性能提高。谢颖等[10]为解决汽车外板局部刚度弱的问题,利用Abaqus仿真软件确定刚度最薄弱区域,通过增加外板支撑支架的方法提升车身外板抗凹性水平;王道斌等[11]通过模拟仿真技术找出某款汽车尾门薄弱部位,通过增加加强板支撑的方案改善了该部位的抗凹性;徐宏平等[12]为提高车门外板抗凹刚度,调整外支撑板位置,使其尽量靠近抗凹刚度较弱的加载点附近,兼顾了车门刚度要求和减轻质量的目标;王开松等[13]运用有限元分析方法,对车门外板的抗凹性进行仿真模拟,预测抗凹性最薄弱的位置,通过增加加强板提升局部的抗凹性能;胡从义[14]为解决发动机罩后部C区域的抗凹刚度弱问题,在该区域增加加强板,并利用Abaqus软件对其进行抗凹性分析,结果满足抗凹性能要求;高满银[15]通过延长加强筋的长度来提高汽车顶面局部的抗凹刚度,提升了汽车顶面整体的抗凹刚度。以上研究表明,采用加强筋是增强板材拉深件抗凹性的有效方法。

针对某薄壁高矩形食品罐在拉深成形过程中因罐身高、侧壁面积大而容易出现的侧壁挠曲问题,设计了2种加强筋方案,并结合数值模拟技术和抗凹性试验对比分析2种方案实施后,侧壁罐身抗凹性的变化及罐身的减薄情况,最后选用较优的方案进行了生产试制。

1 薄壁高矩形食品罐侧壁变形研究

薄壁高矩形件形状如图1所示,零件壁厚t=0.25 mm,长度A=95 mm,宽度B=50 mm,高度H=78 mm,矩形转角半径r=20 mm,高宽比H/B=1.56。

图1 高矩形件

该食品罐材料为3104铝合金薄板,其力学性能参数如表1所示。

表1 3104铝合金薄板力学性能参数

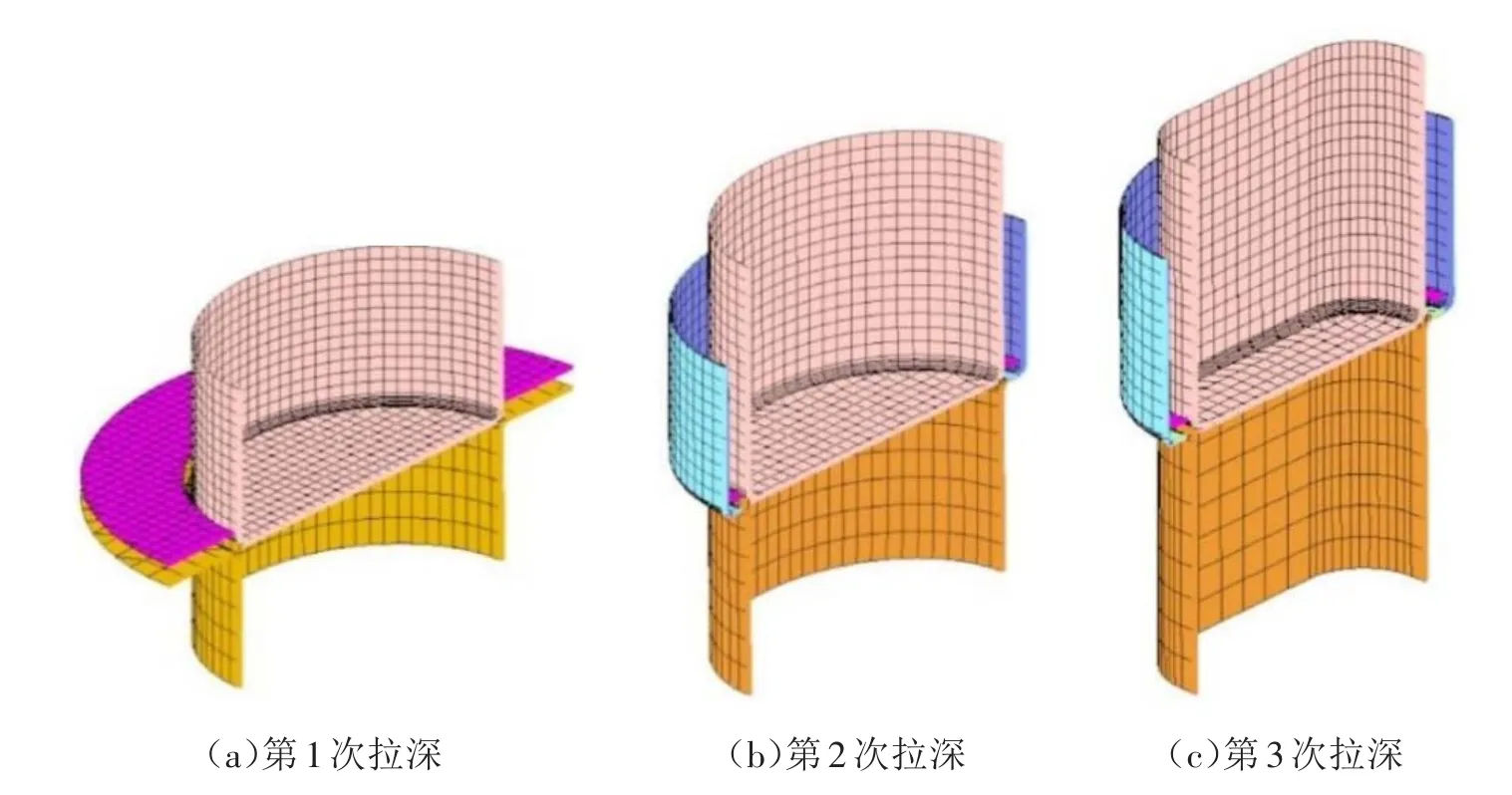

由于高矩形件相对高度H/B值远大于一次拉深成形极限高度,需要通过多次拉深成形。高矩形件多次拉深有限元模型如图2所示。

图2 高矩形件多次拉深有限元模型

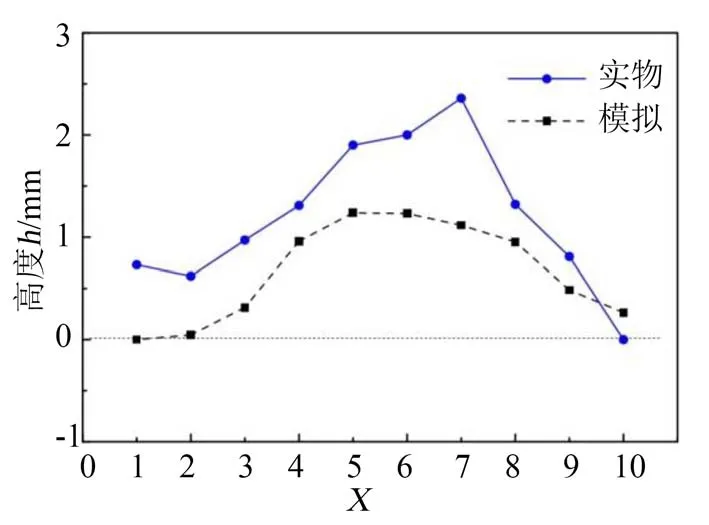

图3所示为高矩形件侧壁拉深效果,将高矩形件沿长直壁中线切开后,对侧壁的变形情况进行分析,图4所示为高矩形件侧壁形状曲线,横坐标为测量点标号,纵坐标为测量点相对侧壁最低点的高度。高矩形件实物长边侧壁中部(X=6~8)隆起,模拟隆起高度为1.3 mm左右,实物隆起高度为2.2 mm左右,高矩形件侧壁上方(X=1~3)的高度为0.7 mm,侧壁口部外扩会降低高矩形件的形状精度。相比模拟侧壁高度曲线,实物侧壁高度曲线的变化更大,实物的侧壁变形也更明显。

图3 高矩形件侧壁拉深效果

图4 高矩形件侧壁形状曲线

2 薄壁高矩形食品罐抗凹性研究

2.1 加强筋方案设计

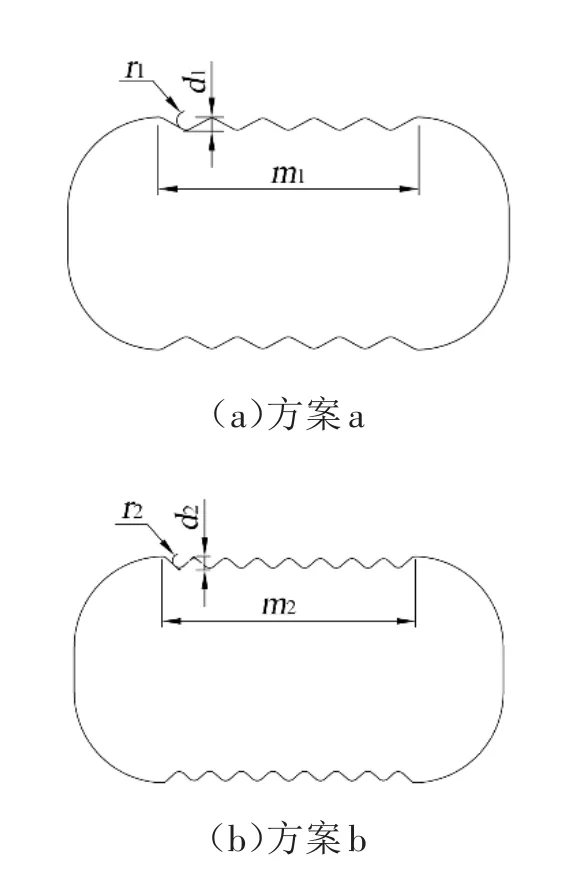

在汽车内外饰板、盒类零件上通过合理设计和布置加强筋,可以在不增加其板厚的前提下,提高其刚性[16]。图5所示为高矩形件加强筋设计方案,设计加强筋时其位置应与拉深力的方向保持一致,通过侧壁的塑性变形在长边侧壁上形成筋状条纹。设计了以下2种加强筋方案:①方案a:设置加强筋的数量m1=5,圆角r1=1 mm,间距d1=3 mm;②方案b:设置加强筋的数量m2=8,圆角r2=1 mm,间距d2=3 mm。

图5 高矩形件加强筋设计方案

图6所示为加强筋模拟效果,可以看到方案b加强筋数量为8条时,高矩形件的侧壁部分和底部圆角的减薄率都略大于方案a加强筋数量为5条的情况,主要是由于加强筋数量增加后,相邻加强筋的宽度变小使侧壁的塑性变形加剧。

图6 加强筋模拟效果

2.2 抗凹性试验

抗凹性试验被广泛运用于汽车覆盖件性能评价中[17,18],汽车的抗凹性是指汽车覆盖件在承受外部载荷作用时,抵抗凹陷挠曲及局部压痕变形、保持形状的能力。薄壁零件在受到外部载荷作用下会产生类似的凹陷与变形,因此可以借助汽车抗凹性试验方法研究高矩形件的抗凹性。以下将对不同加强筋方案的高矩形件进行抗凹性试验研究。

图7(a)所示为抗凹性试验原理,图7(b)所示为抗凹性试验模拟模型,试验过程中压头以一定的速度v向高矩形件运动,高矩形件与压头接触后产生s深度的变形,设置冲压速度v为50 mm/s,最大变形深度s为6 mm,记录不同加强筋工艺方案下的压头载荷曲线进行比较。

图7 高矩形件抗凹性试验

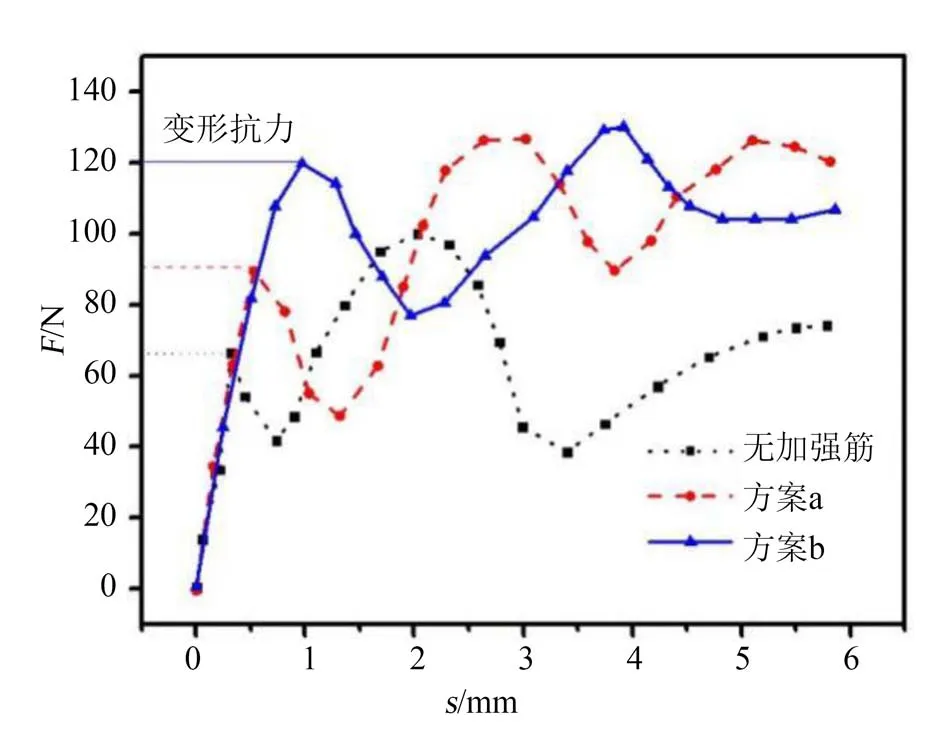

图8所示为不同加强筋工艺的抗凹试验载荷曲线,压头开始施加压力时载荷会达到一个峰值,记录该峰值为变形抗力。比较不同加强筋工艺的载荷曲线可以看出,无加强筋时变形抗力为67 N,添加加强筋后变形抗力分别增加到90 N(方案a)和120 N(方案b),变形抗力明显提高。比较方案a和方案b的载荷曲线可以看出,方案b的变形抗力大于方案a的变形抗力,且载荷整体上也更大,因此方案b的抗凹性更好。

图8 不同加强筋工艺的抗凹试验载荷曲线

整体上,方案a和方案b拉深后的减薄情况接近,考虑加强筋数量增加时能明显提高薄壁高矩形食品罐抗凹性,最终选择加强筋数量为8条的方案b。图9所示为薄壁高矩形食品罐加强筋效果,添加加强筋后,侧壁部分的成形质量良好、表面光滑,侧壁部分形状的隆起挠曲现象消失,形状精度提高。

图9 高矩形件加强筋效果

3 结束语

薄壁高矩形食品罐的侧壁薄、罐身较高,有明显的外凸挠曲变形,抗凹性差。针对这一问题,设计了2个加强筋方案改善其抗凹性,然后通过数值模拟技术及抗凹性试验对薄壁高矩形食品罐侧壁的抗凹性及减薄率进行对比分析,得到以下结论。

(1)增设加强筋是改善薄壁高矩形食品罐侧壁罐身抗凹性的有效方法。

(2)选用加强筋方案b,加强筋数量为8条,薄壁高矩形食品罐侧壁变形抗力从67 N(无加强筋时)增加到了120 N,提高了79.1%,抗凹性得到了明显提高。