空压机缸体材料成型与加工方案规划与应用

2017-02-28张雷高亮

张雷 高亮

摘 要:在对空气压缩机缸体材质进行研究的基础上得出了铸件微量元素最佳配比的质量分数,通过合理的铸造及热处理工艺形成了具有较高机械性能的缸体毛坯。通过对加工设备的选择、装夹方案与夹具的设计、刀具的选用以及加工参数的设置等机械加工工艺内容的研究,经过多次试制,不断调整工装与工艺参数,最终达到缸体零件的技术要求,其机械加工成品率达到97%。

关键词:缸体材料 铸造成型 定位基准 精加工

中图分类号:TH45 文献标识码:A 文章编号:1672-3791(2016)10(a)-0070-02

空气压缩机由于具有可靠性好、效率高、使用寿命长等优势在工业领域得到了广泛的应用。文章基于压缩机气缸零件的制造过程研究其合金铸铁材料配比、铸造成型工艺以及机械加工工艺过程。

1 缸体材料的配比研究

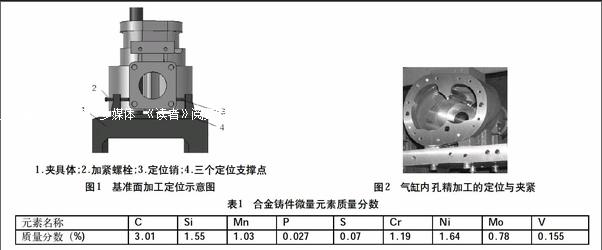

以降低成本、提高机械性能为目的对机体气缸的材质进行分析,在原有铸铁的基础上添加相应的合金元素,其中铬、钼、镍、硅等元素与铸铁HT200融合形成合金渗碳体,可以提高缸体的耐磨性;硅、铬元素可使缸体零件表面形成致密氧化膜,提高其抗高温氧化性;镍、钼元素使缸体的强度和韧性提高。通过实验调整铸铁中合金的配比,采用合理的热处理工艺,使铸铁金相组织发生改变从而达到提高材料机械性能的目的。经多次试验,缸体铸件的微量合金元素的质量配比如表1所示。

2 缸体铸造成型工艺

将上述材料按一定比例配置,在中频电炉中进行熔炼,进行调质处理,其中炉温控制在1 400 ℃~1 450 ℃、调质时长控制在20 min是关键,足够高的温度和充分的时间是为了保证所有材料能够充分融合、反应,形成均匀的、理想的金相组织。然后采用树脂砂型铸造法进行浇铸。

3 缸体机械加工总体设计

缸体零件加工的主要工作是保证量缸体内孔的位置精度和形状精度要求。缸体内径¢84.28 mm和¢106 mm的两孔,孔距74.98 mm,公差范围为0.016 mm,如图1所示。缸体加工的定位基准方案为:与缸体轴线平行的大平面作为缸体加工的精基准平面,在平面上加工两定位销孔作为定位的工艺孔。而加工定位基准所在的大平面则选择与缸体轴线垂直的缸体底面作为基准。

4 缸体定位基准的加工

4.1 加工前准备

在缸体精加工的定位基准所在平面进行加工前,基于互为基准的原则以缸体铸件基准面的毛坯面为基准,利用普通铣床粗铣气缸底面,利用这个表面作为基准加工气缸基准面。

4.2 定位方案

选择气缸底面作为主要定位基准,由夹具的3个在一个平面的支撑点限制,垂直于底面方向的旋转自由度由夹具设计的定位销限制,如图1所示。

4.3 工件夹紧方案

在加工气缸定位基准面前利用夹具左侧螺钉,如图2所示固定工件,利用穿過气缸内孔的两根M25的长螺栓和螺母压紧汽缸顶面上的压板,从而实现缸体的夹紧方案。

4.4 加工工艺过程安排

选择带旋转工作台的立式加工中心作为加工设备,首先在旋转工作台上找正并夹紧夹具,然后粗、精加工气缸前表面,工作台旋转180°,粗、精加工缸体定位基准面和6个M16-6H螺纹孔以及2个¢22H7工艺孔。

5 气缸内孔精加工工艺设置

5.1 定位与夹紧方案

为了保证气缸内孔的加工精度,根据基准统一的原则,利用精加工过气缸基准平面和两个¢22H7的工艺孔,作为定位基准,设计夹具的平面支撑缸体,更根据工艺要求在夹具上设计两定位销配合两工艺孔完成缸体的定位方案。在夹具平面上设计4个通孔对应缸体基准表面上的M16-6H螺纹孔,利用标准M16螺栓将缸体紧固在夹具体上,实现气缸的夹紧方案,如图2所示。

5.2 加工工艺过程设置

(1)机床选择:选择DH60卧式加工中心作为加工机床,此机床配备高性能FANUC18i数控系统;全数控旋转工作台,具有交换托盘功能;独立链式刀库可存放50余种不同刀具;机床具有高精加工能力。

(2)刀具加长杆的应用:由于缸体内孔为阶梯孔,孔轴向较深,在选择粗镗和精镗刀具的刀柄长度不能满足孔深要求时,根据气缸内孔的技术标准定制BT50刀柄的加长刀杆的粗、精镗刀具。

(3)加工顺序安排:粗、精加工φ84.2 mm、φ106.8 mm的缸体内孔,然后工作台旋转180°精加工φ34 mm 、φ46 mm的缸体内孔。

6 结语

在压缩机缸体零件的制造过程中,通过对合金材料的深入研究,试验验证了各种元素的最佳配比方案;通过先进的铸造成型工艺和热处理工艺使缸体具有良好的机械性能;通过对加工设备、装夹方案以及加工参数等工艺内容的设计,完成了缸体零件的加工。经三坐标测量机对气缸内孔进行检测,检测结果显示各部分精度达到了技术要求,在批量生产过程中,机械加工成品率达到97%。

参考文献

[1] 杨保成.箱体类零件数控加工程序生成系统开发[J].铸造技术,2013(5):642-645.

[2] 房长兴.发动机缸体加工工艺研究[J].机械设计与制造,2003(3):262-264.

[3] 刘玉高,马幼平,吕宝君,等.热处理对高铬铸铁凝固组织及力学性能的影响[J].热加工工艺,2009(2):118-120.

[4] 高峰,魏志强,郭山国.制冷压缩机机体零件的数控加工工艺分析与编程[J].现代制造工程,2011(4):20-23,51-53.

[5] 钟华燕.航空薄壁法兰盘类零件高效铣削加工工艺研究[J].煤炭技术,2013(8):37-38.