前置式皮带夹持输送棉秆起拔机设计与试验

2021-02-14张佳喜芮照钰蔡佳麟王毅超叶尔波拉提铁木尔郜周明

张佳喜 芮照钰 蔡佳麟 王毅超 叶尔波拉提·铁木尔 郜周明

(新疆农业大学机电工程学院, 乌鲁木齐 830052)

0 引言

棉花是我国重要的经济作物之一,新疆棉区产量达全国总产量的67.27%,且新疆棉区呈现持续扩张的趋势[1]。棉秆是棉花的主要副产品,木质化程度高,是一种优质可再生生物质资源[2-3]。我国棉秆年产量约3 150万t,棉秆整株拔取能防止病虫害传播,消除对耕整地作业和作物播种的不良影响,针对新疆铺膜种植,整株拔取棉秆方便残膜回收,有利于土地的可持续发展[4]。研发适合新疆机采棉种植模式的棉秆收获机械,对提高棉秆资源利用率,促进棉花收获全程机械化发展有积极的意义。

国内外学者在棉秆收获技术和装备方面已取得一定成果。国外棉秆收获技术以对行收获为主,如美国的AMADAS棉秆拔取切碎收获机和澳大利亚的Multi拔棉秆机械,对种植行距标准要求高,不适用于新疆机采棉种植模式[5]。国内研制的棉秆收获机主要有链夹式、齿盘式、铲切式和对辊式,链夹式和齿盘式收获机的起拔部件为刚性材料,易夹断棉秆影响收获;铲切式收获机对种植行距适应性强,但功率消耗大,存在棉秆与残膜分离不完全的问题,影响棉秆及残膜的回收再利用;对辊式收获机起拔效果较好,但仅适用于种植行距较宽的等行距种植模式[6-10]。

笔者提出双柔性带裹夹拉拔的收获方式,设计的夹持带式棉秆收获机有效降低了棉秆拔断率,但采用后悬挂会导致拖拉机破坏棉秆生长状态,影响作业,因此针对新疆机采棉种植模式,基于带夹原理设计一种前置式皮带夹持输送棉秆起拔机,起拔机放置于拖拉机前可以防止拖拉机行驶对棉秆生长状态的破坏。对关键机构设计分析并进行正交试验与验证试验,以期为棉秆整株起拔技术研究提供参考。

1 机具结构与工作原理

1.1 机具结构

前置式皮带夹持输送棉秆起拔机的整机结构如图1所示,主要由前悬挂架、液压系统、起拔输送机构、分禾器等部件组成。

1.2 工作原理与技术参数

棉秆起拔机通过前悬挂与拖拉机前配重安装架相连接,固定于拖拉机正前方,拖拉机前进带动整机前进。液压工作站为液压缸和液压马达提供动力,通过操纵手柄控制液压缸升降以调节机具作业高度;液压马达带动主动轮旋转,传动皮带随主动轮转动,在摩擦力作用下带动夹持皮带1和夹持皮带2运动,主动轮转速可通过节流阀调节[11]。机组前进时,棉秆经分禾器进入皮带夹持区域,被皮带夹持拔出土壤并向侧边输送,最终有序铺放在机具一侧的地面上。

为实现棉秆铺放有序,避免已拔起棉秆影响连续作业,机具采用单侧输送。右侧夹持带长度由棉秆宽行行距决定,较长可以保证右侧棉秆完全拔出;在保证棉秆完成起拔基础上,为尽快将棉秆排出,避免大量棉秆积聚堵塞,左侧夹持带设计较短。前置式皮带夹持输送棉秆起拔机工作幅宽为1 460 mm,整机尺寸(长×宽×高)为1 410 mm×1 620 mm×1 180 mm,作业行数为4行。

2 关键部件设计

起拔输送机构是机具的主要工作部件,如图2所示,主要由机架、主动轮、从动轮、张紧装置、外从动轮、传动皮带、夹持皮带1和夹持皮带2组成。在机具前端均布4个外从动轮,通过U形架与机架连接,夹持皮带1安装在3个外从动轮上,夹持皮带2与外从动轮及张紧轮配合。针对新疆机采棉种植模式,即100 mm+660 mm+100 mm[12],为保证作业时对行准确,设计相邻外从动轮中心距a为250 mm(图2b)。为防止皮带在棉秆拉拽下脱落,皮带轮设计为三槽带轮,并设置双螺杆结构的张紧装置,以提高作业稳定性。皮带宽度过小,安装不稳固易掉带,夹持棉秆长度过短导致起拔力不足,过大增加能耗和成本,参考现有设备[13],设计皮带宽度为80 mm。

2.1 拔秆过程分析

棉秆起拔机为对行起拔,棉秆在分禾器作用下分别进入对应的夹持区域,从棉秆进入夹持区域接触皮带到脱离夹持完成收获为一个拔秆周期,主要分为3个阶段:夹持阶段、起拔阶段和输送阶段,如图3所示。

夹持阶段:棉秆在分禾器作用下进入夹持区域,接触皮带且逐渐被皮带夹紧。受机具前进作用,此阶段棉秆主要受推力N的作用,推力N方向与机具前进方向一致,如图4所示。

起拔阶段:从棉秆被皮带夹持受起拔力到棉秆主根系完全拔出地面属于起拔阶段,此阶段棉秆在起拔力作用下克服土壤粘结力f和自身重力G做功,起拔力的实质为皮带对棉秆的摩擦力。在棉秆起拔过程中,起拔力F做正功,棉秆自身重力G和土壤粘结力f做负功,由于棉秆自身重力G相对土壤粘结力f可忽略不计,因此可以简化为起拔力克服土壤粘结力做功,如图4所示。起拔过程中,起拔力要大于土壤粘结力,即F大于f,并且要保证一定的作用时间才能完成起拔。

输送阶段:棉秆脱离土壤约束后,推力N消失,棉秆仅受摩擦力f2和重力G作用,如图4所示。棉秆在皮带夹持下侧向输送,直至被夹持皮带2运输到机具最左侧(图2b),最终脱离夹持,在惯性作用下铺放至地表。

棉秆起拔过程中拔秆失败会出现漏拔和拔断两种情况,下面分别对这两种情况进行分析。

2.1.1漏拔分析

导致漏拔的原因主要有:因皮带摩擦力不足,棉秆无法被夹持;起拔时皮带夹持力不足,起拔力小于根系与土壤粘结力导致棉秆滑落。

首先对棉秆被夹持所需条件进行分析。棉秆在机具前进和分禾器作用下进入夹持区域,在皮带摩擦力作用下到达初始夹持点。棉秆在初始夹持点受力情况如图5所示,传动皮带对棉秆的支持力和摩擦力分别为N3、f3,夹持皮带1对棉秆的支持力和摩擦力分别为N4、f4。有

(1)

式中μ——皮带与棉秆摩擦因数

将夹持力和摩擦力沿进入夹持方向和垂直进入夹持方向分解,棉秆被皮带夹紧所需条件为

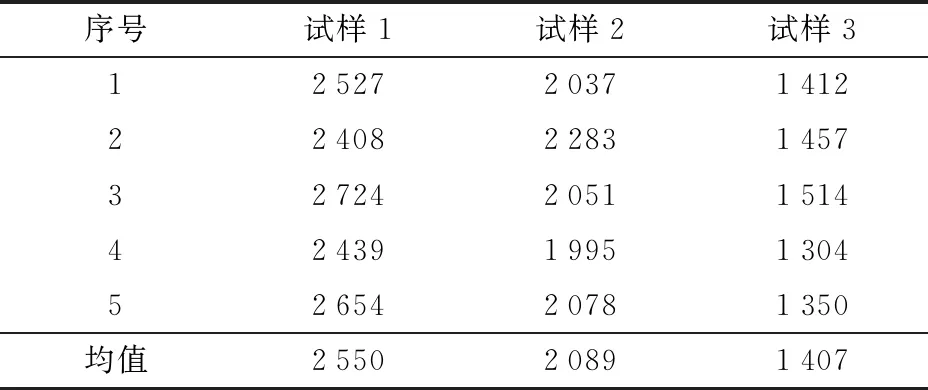

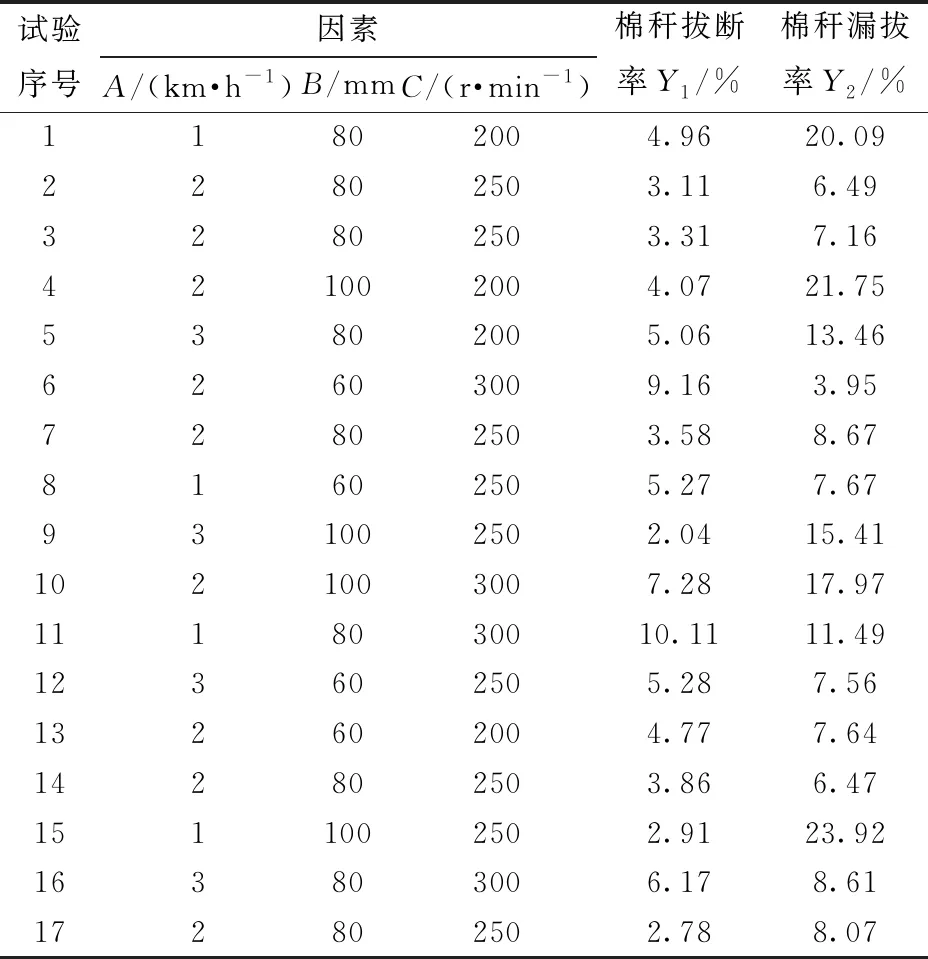

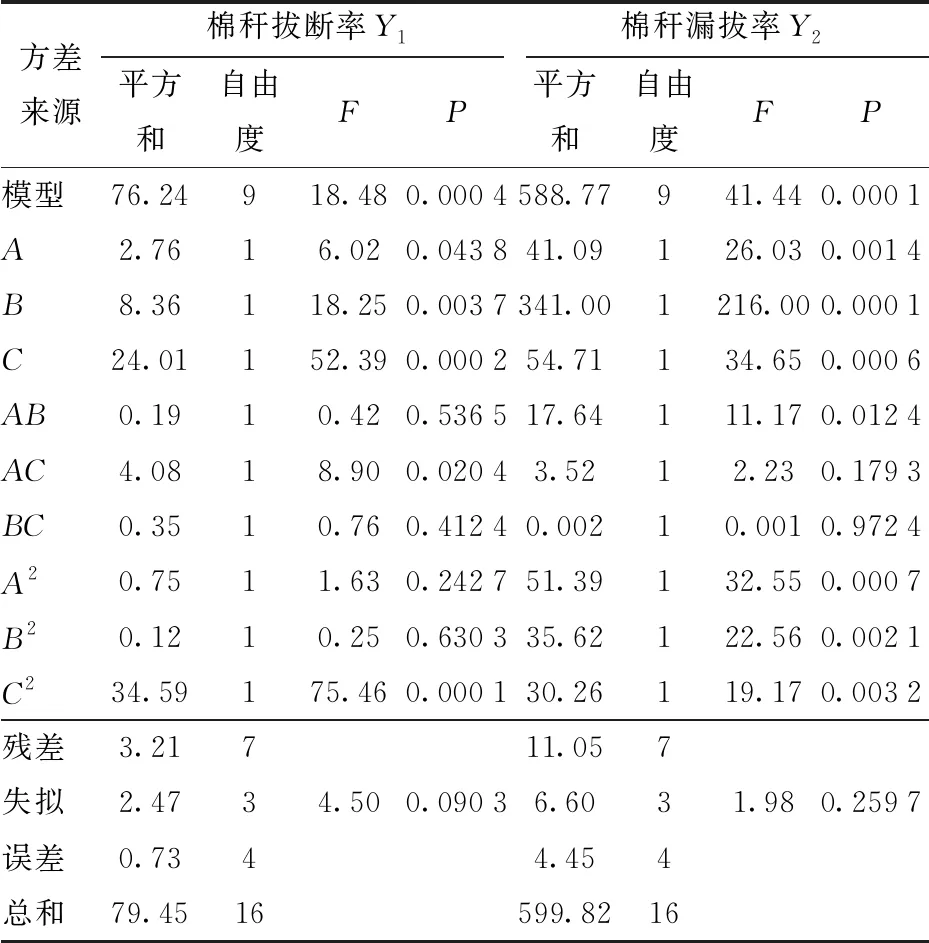

N3sinθ+N4sinθ (2) 式中θ——皮带进入夹持角,(°) 联立式(1)、(2)可得 μ>tanθ (3) HI长度为c,根据三角形相似,由图5可知 (4) (5) (6) 代入式(3)可得外从动轮半径 (7) 式中r1——棉秆半径,mm r——外从动轮半径,mm 由图2b可知,为保证对行准确,需满足关系式 2(a+r)<760 mm (8) 由式(7)可知,外从动轮半径r需满足一定条件,为防止皮带脱离带轮,保证皮带张紧,皮带轮半径不能过小;将a=250 mm代入式(8)可知,外从动轮半径r应小于130 mm,皮带轮半径过大会增加能耗,设计外从动轮半径r为90 mm。 在起拔输送过程中棉秆夹持越紧,越不容易产生倾斜、脱落,有利于起拔输送,但皮带张紧度过大,容易导致棉秆难以进入夹持和排出,还会使皮带磨损加剧,降低皮带寿命。为保证顺利拔取棉秆,在起拔和输送过程中需要保持稳定的夹持力。如图2a所示,设置多个外从动轮和张紧轮,呈S形分布,使皮带张紧均匀,保证皮带夹持力的稳定。如图6a所示,张紧轮通过双螺杆结构安装,皮带张紧度可以通过改变张紧轮与机架的距离d来调整,距离d越大,皮带张紧程度越大。 棉秆被皮带夹持随皮带运动,点O1、O4处棉秆受力如图6b所示,根据受力平衡可知 (9) (10) 式中N1——点O1外从动轮对棉秆夹持力,N N′5——点O4传动皮带对棉秆夹持力,N FD——传动皮带张力,N φ——皮带夹持角,(°) φ1——皮带下夹持角,(°) φ2——皮带上夹持角,(°) N5——点O4外从动轮对棉秆夹持力,N N′5——点O4传动皮带对棉秆夹持力,N 由式(9)、(10)可知,夹持力与皮带张力FD成正比,皮带张力FD又随皮带张紧度增大而增加,因此可以通过改变皮带张紧度来控制皮带夹持力。 点O1至点O2棉秆被皮带夹持区间属于起拔阶段,在此区间棉秆被皮带夹持绕外从动轮做匀速圆周运动,如图6a所示。根据向心力计算公式有 (11) 皮带对棉秆的最大静摩擦力为 fmax=μ(N′1+N1) (12) 将式(11)代入式(12)可得 (13) 式中m——棉秆质量,g v——皮带线速度,m/s 皮带对棉秆最大静摩擦力若小于根系与土壤的粘结力会造成棉秆滑落,无法完成起拔。由式(13)可知,皮带线速度在一定程度上影响了最大静摩擦力。皮带线速度增加可以提高最大静摩擦力,但线速度过大,动载荷过大,容易导致棉秆拔断。皮带线速度过小,最大静摩擦力不足,棉秆易滑落而造成漏拔。 2.1.2拔断分析 棉秆断裂一般发生在起拔阶段,当棉秆强度小于棉秆根系与土壤的粘结力时导致拔断,否则棉秆会被拔起。棉秆试样制备如图7所示,并在万能试验台进行棉秆拉伸试验,测定棉秆不同部位的拉伸破坏载荷,试验结果如表1所示。 棉秆根系与土壤的粘结力最大约为850 N[14],由表1可知,越接近棉秆底部棉秆的强度越大[15-17],机具夹持起拔高度低于300 mm,棉秆底部300 mm的拉伸破坏载荷最小为1 304 N,远大于棉秆与土壤粘结力最大值,因此不会将棉秆拔断。 表1 棉秆不同部位拉伸破坏载荷Tab.1 Failure tensile load of different parts of cotton-stalk N 棉秆拔断的主要原因是被夹持部位变形量过大,木质部纤维断裂后,抗拉强度降低。为降低拔断率,起拔输送机构采用柔性皮带夹持,可以有效减小棉秆变形。 棉秆主干横截面接近圆形,两侧受皮带夹持力后呈近似椭圆形,对棉秆和皮带变形进行分析,如图8所示。棉秆被皮带包裹并夹持,产生变形有恢复原状的趋势,从而将棉秆部分变形转移为皮带变形,棉秆发生形变D1并产生变形抗力F1,皮带发生形变D2并产生对棉秆的夹持力F2,棉秆与皮带接触面的荷载为Q,棉秆形变D1、皮带形变D2均与接触面荷载Q正相关,F1、F2大小相等方向相反,即 F1=F2 (14) 皮带包裹棉秆横截面圆周的弧长为l,棉秆被夹持长度b为80 mm,皮带与棉秆接触面积为 (15) 皮带对棉秆夹持力 F2=QS (16) 皮带夹持相较于刚性部件夹持,与棉秆横截面圆周的接触弧长l较大,棉秆被夹持长度b也较大,所以皮带与棉秆的接触面积远大于刚性部件与棉秆的接触面积。由公式(14)、(16)可知,在夹持力相同的情况下,刚性部件与棉秆接触面的荷载Q远大于皮带,皮带夹持棉秆不易发生断裂,从而降低了棉秆拔断率。 棉秆最终起拔结果有3种:漏拔、拔断和拔出。在拔秆过程中,机具以一定速度前进,同时皮带夹持棉秆转动,两者构成拔秆运动。以夹持皮带1和传动皮带夹持棉秆起拔为例,对工作过程进行运动分析。 如图9所示,点M为棉秆初始夹持点,夹持起拔过程中棉秆先随外从动轮转过角α到达点M1,然后随皮带向机具左侧水平移动距离2a到达点M2,最终随外从动轮转过角α到达点M′脱离夹持。拔秆过程中棉秆被夹持点实际运动轨迹为PP1P3P4,其中PP1P2段轨迹为摆线,P1P3段轨迹为直线,P3P4段轨迹与P1P2段轨迹相同。 以右侧外从动轮中心为原点建立直角坐标系,x轴为水平方向,y轴为机具前进方向,则夹持皮带1上各点的速度方程表达式为: PP1段 (17) P1P3段 (18) P3P4段 (19) (20) 式中vm——机具前进速度,km/h ω——外从动轮角速度,rad/s vx——皮带上各点绝对速度沿x轴方向分量,m/s vy——皮带上各点绝对速度沿y轴方向分量,m/s t——点M开始棉秆被夹持时间,s 由式(17)~(20)可知,当主动轮转速增大时,皮带线速度v增大,则外从动轮角速度ω变大,夹持皮带1上一点绝对速度在x轴方向上的分速度vx随之增大。vx增大则棉秆被侧向输送的速度变快,棉秆起拔时间缩短。若主动轮转速过大,起拔时间过短,皮带动载荷过大易拔断棉秆;主动轮转速过小,起拔时间过长,侧向输送速度慢,工作效率低,棉秆累积易造成堵塞。 主动轮转速影响棉秆被侧向输送的速度,机具前进速度影响棉秆进入夹持的速度。棉秆起拔作业时,机具前进速度越快,因株距一定,所以棉秆进入夹持的速度就越快。若机具前进速度大于棉秆侧向输送速度,会由于棉秆输送不及时使棉秆不断集聚,最终导致堵塞皮带,无法继续作业;若机具前进速度小于棉秆侧向输送速度,棉秆侧向输送及时,不会导致堵塞,满足工作要求。 皮带线速度计算公式为 (21) 式中n——主动轮转速,r/min R——主动轮半径,mm 主动轮转速的取值范围为200~300 r/min,代入式(21)得皮带线速度的范围为2.09~3.14 m/s,前进速度范围为1~3 km/h,即0.28~0.83 m/s,皮带最低线速度远大于最高前进速度,满足工作要求。 作业时,固定机具后端2个张紧轮不动,通过双螺杆结构改变前端5个张紧轮与机架的距离来控制皮带的张紧程度,以满足不同的作业需求。张紧轮与机架的距离d称之为张紧量,综合考虑皮带结构、带轮中心距、带轮直径等因素,本样机的张紧量确定为60~100 mm,如图10所示,张紧量越大,皮带的张紧度就越大。 试验于新疆维吾尔自治区巴音郭楞蒙古自治州尉犁县达西村三队棉花地进行,土壤属于沙质土壤,选用常发CFD554型拖拉机(发动机标定功率40.5 kW)。试验地采用一膜四行的种植模式,棉花品种为新陆早45号,窄行种植行距为100 mm,宽行种植行距为660 mm,株距50 mm,株高约750 mm。土壤含水率9%~21%,土壤坚实度3.5~5.5 kg/cm2,棉秆含水率25%~35%,棉秆根部直径约10 mm。 田间试验主要仪器设备有前置式皮带夹持输送棉秆起拔机、土壤紧实度测量仪、土壤水分测量仪、转速测量仪、电子天平、皮尺、卷尺、活动扳手等。棉秆起拔机田间试验现场如图11所示。 试验参照GB/T 8097—2008《收获机械 联合收割机试验方法》进行。选定一块地势平坦、棉花长势良好的棉花地,在进行试验时,调节好试验中各参数的不同水平,拔秆过程中机具保持匀速前进。调整好参数后,机具每前进20 m作为一组试验,前后5 m为过渡段,作业前,记录将要作业的20 m区域内中间10 m的棉秆个数,记为W。每组试验作业完毕后,记录中间10 m的棉秆中拔断的棉秆数W1和漏拔的棉秆数W2。 为测试棉秆起拔机的拔秆效果,选择棉秆拔断率和棉秆漏拔率作为评价指标。根据拔秆机理分析结果,选取机具前进速度、主动轮转速和张紧量作为影响因素。试验因素编码如表2所示。 根据Box-Benhnken响应面分析方法,以前进速度、张紧量和主动轮转速为影响因素,以棉秆拔断率和棉秆漏拔率为试验指标,进行三因素三水平正交试验,试验方案与结果如表3所示。 表2 试验因素编码Tab.2 Factors and codes of test 表3 试验方案与结果Tab.3 Program and results of experiment 对试验数据进行多元回归拟合,建立棉秆拔断率和漏拔率的二次回归模型,并进行方差分析,如表4所示。 表4 回归方程方差分析Tab.4 Variance analysis of regression equations 由表4可知,棉秆拔断率和漏拔率模型的P值均小于0.01,回归模型均高度显著,失拟项P值均大于0.05,两模型拟合程度高;决定系数R2均大于0.95,模型均可解释95%以上的评价指标,表明两模型可用于机具的参数优化。通过对比两模型中A、B和C的P值可知,各试验因素对棉秆拔断率的影响显著顺序由大到小为:主动轮转速、张紧量、前进速度;各试验因素对棉秆漏拔率的影响显著顺序由大到小为:张紧量、主动轮转速、前进速度。 图12a是张紧量位于中心水平(80 mm)时,前进速度和主动轮转速的交互作用对棉秆拔断率影响的响应面图,棉秆拔断率随着主动轮转速升高而先下降后上升,变动较大,但在前进速度升高时拔断率缓慢上升,变动较小,主动轮转速对棉秆拔断率的影响更为显著。图12b是主动轮转速位于中心水平(250 r/min)时,张紧量和前进速度的交互作用对棉秆漏拔率影响的响应面图。棉秆漏拔率随着前进速度升高而缓慢下降,但在张紧量增大时棉秆漏拔率上升较为迅速,张紧量对棉秆漏拔率的影响更为显著。 利用Design-Expert软件对建立的二次回归正交试验进行优化分析,优化目标函数和约束条件为 (22) 软件优化得出最优参数组合为:前进速度2.27 km/h、张紧量71.26 mm、主动轮转速244.98 r/min,此时棉秆拔断率和棉秆漏拔率分别为3.53%、5.09%。 为了验证优化结果的准确性,采用与上述参数接近的数值,于巴音郭楞蒙古自治州尉犁县达西村三队棉花地进行了3次重复验证试验,结果取均值。考虑田间试验的可行性,将工作参数圆整为前进速度2 km/h,张紧量70 mm,主动轮转速250 r/min。此时棉秆拔断率为3.67%,棉秆漏拔率为5.32%,试验值与优化值相对误差为3.97%和4.52%,均小于5%,满足棉秆起拔作业要求。验证试验效果如图13所示。 (1)为解决棉秆起拔时拔断率高、棉秆铺放散乱的问题,基于带夹原理设计了一种前置式皮带夹持输送棉秆起拔机。 (2)分析棉秆起拔过程中产生漏拔及拔断的原因,进行了拔秆机理理论分析,通过正交试验分析关键参数对作业效果的影响,得出各因素对棉秆拔断率影响大小顺序为:主动轮转速、张紧量、前进速度;对棉秆漏拔率影响大小顺序为:张紧量、主动轮转速、前进速度。 (3)通过Design-Expert软件优化得出的最优参数组合为:前进速度2.27 km/h,张紧量71.26 mm,主动轮转速244.98 r/min,此时棉秆拔断率和棉秆漏拔率分别为3.53%、5.09%。验证试验表明:在前进速度为2 km/h,张紧量为70 mm,主动轮转速为250 r/min时,棉秆拔断率为3.67%,棉秆漏拔率为5.32%,试验值与优化值相对误差均小于5%,表明样机设计合理。

2.2 拔秆机理分析

3 机具田间试验

3.1 试验材料与设备

3.2 试验指标与方法

3.3 试验结果与分析

3.4 回归模型建立与显著性检验

3.5 参数优化与试验验证

4 结论