电液负载敏感负载口独立多模式切换控制能效研究

2021-02-14丁孺琦木学山李望笃

丁孺琦 江 来 李 刚 木学山 李望笃

(1.华东交通大学载运工具与装备教育部重点实验室, 南昌 330013; 2.江苏八达重工科技有限公司, 徐州 221400;3.华东交通大学南昌市车辆智能装备与控制重点实验室, 南昌 330013)

0 引言

液压传动系统具有高功率密度比、响应速度快、高刚度和高负载能力等特点,因此已在各种类型的移动重载机械中得到广泛的应用[1-2]。不同于电力驱动系统,传统液压驱动系统在能量效率上存在两个问题:一方面,单泵为多个执行机构提供液压机械臂到达目标位置所需的压力和流量。但由于机械臂上每个执行器的负载存在差异,导致系统中各个执行器的压力各不相同,而单泵又无法为每个执行器提供适当的压力,因此造成了较大进口压力损失[3-4]。另一方面,传统比例方向阀进、出口的节流面积通过阀体内一根阀芯的位移来耦合调节,虽然系统具有易于操作、鲁棒性强等优点[5-6],但是在使进油阀口达到目标开度的同时,无法让出油阀口开度尽可能的大(甚至全开),导致背腔压力过大,进而产生较大的出口压力损失。此外,采用这种耦合式控制阀的液压系统,无法回收利用能量,造成了较大的能量损失。

为降低传统液压系统的节流口压力损失,常采用的方法是使系统压力适应于最高负载压力[7],如负载敏感(LS)系统。这种液压系统只能有效降低系统的进口压力损失,但是出口压力无法控制,并且能量无法再生,故能耗仍不能保证最优。为能够进行能量再生,另一种方法是通过能源再生系统(ERS)来构建混合动力系统[8]。常见的液压型ERS(如蓄能器)现已经应用于叉车、挖掘机、起重机等各种液压驱动系统[9-10]。然而,它们常常只用于重载(如挖掘机动臂)执行器回收势能,并未考虑其他轻载执行器[11-12],且不能降低进出口压力损失。所以,仅通过ERS不能获得多执行机构液压机械的最优能量效率。因此,在降低出口压力损失的同时,进行能量再生是提高液压系统能效的关键。

负载口独立控制通过打破进出口结构耦合,可提高系统控制自由度[13],基于此设计多种液压回路以实现不同的功能,例如通过改变液压回路实现压力或流量再生与回收以及速度与压力的复合控制等。针对速度/压力多模式控制,文献[14-15]分析并验证了复合控制耦合程度与系统不同工作参数之间的关系,为改善负载口独立系统多变量控制性能提供了理论参考。文献[16]应用负载口独立控制实现大惯量回转的位置/速度复合控制,提高了控制性能并降低了能耗。文献[17]通过间接自适应鲁棒控制解决了内部参数不确定性问题,并对负载口独立控制系统进行完全解耦,实现了良好的节能效果及轨迹跟踪性能。针对液压回路模式变换,文献[18]提出了多种回路模式切换方法并在挖掘机上验证其节能特性。文献[19-20]提出并采用了一种平滑模式切换算法,该算法可将损耗降至最低并实现良好的运动跟踪。为进一步提高节能特性,文献[21]采用泵阀协调控制的负载口独立控制技术,文献[22]提出一种基于负载口独立排量-双压力复合控制方法,但是这两项研究对象均不是移动液压设备。文献[23-24]研究了液压挖掘机的动臂、斗杆和回转马达三执行器负载口独立控制系统动静态性能和能耗特性。

为了满足液压重载机械臂对能效的更高要求,本文设计3种能量再生液压回路。通过负载口独立多模式切换控制方法,使系统可以针对当前负载工况特点,使液压回路切换至对应的高能效回路模式,以实现能量回收利用;在此基础上,提出各工作模式下阀的压力/流量控制方式,在保证运动跟踪能力的同时,更大程度上降低出口压力损失。最后以2 t小型挖掘机为例,对典型周期运动的节能特性进行评价。

1 能耗分析

在传统移动液压重载机械中,液压泵将来自电机或内燃机的机械能转换成液压系统的液压能,然后通过控制阀分配到多个执行器中,并转化为负载动能和势能,其能量传递路线如图1所示。

设动力源向泵输入的机械能为E,由于泵传递动力时存在机械摩擦和泄漏,因此泵的能量效率计算式为

ηp=ηmηv

(1)

式中ηp——泵的能量效率

ηm——泵的机械效率

ηv——泵的容积效率

其中,机械效率决定机械损失Em,容积效率决定容积损失容积Ev,而容积效率ηv主要是由泵泄漏量决定,而泄漏量与压力、斜盘倾角及转速相关,故泵的容积效率计算式为

(2)

式中Cp——泵的泄漏系数

ps——系统压力,Pa

nm——泵的转速,r/min

Vp——泵的额定排量,m3/r

对于工作时长从t0到t1的连续工作过程,泵的供能Es计算式为

(3)

式中Es——泵向液压系统提供的能量,J

t0、t1——连续工作的起始和结束时间,s

qs——泵的流量,m3/s

忽略泵的机械损失,根据式(1)~(3)可得泵输出能量损失为

Ep=Ev=Es(1-ηv)

(4)

式中Ep——泵的输出能量损失,J

当控制阀将泵输送的液压能分配到执行器时,控制阀的进出口存在较大的压力损失,进、出口压力损失可表示为

Ein=Δpinqin

(5)

Eout=Δpoutqout

(6)

式中Ein、Eout——进、出口压力损失,J

Δpin、Δpout——进、出阀口压差,Pa

qin、qout——进、出阀口油液流量,m3/s

当负载下降时,势能如果没有被回收利用,则会在速度控制阀中转换为热能,使系统存在另一种形式节流损失——势能损失Eg。

综上所述,在如图1所示的能量转换过程中,影响能量效率主要有3种类型的能量损失:泵的机械损失和体积损失,以及阀口的节流损失。其液压系统能量效率为

(7)

如图2a所示,以典型双执行器LS系统为例,其主要由LS泵、比例方向阀、LS反馈回路组成。系统采用压力闭环控制方式对电比例变量泵进行调节,两负载容腔的实时压力经过LS反馈回路比较之后,将最大负载压力反馈给系统,然后系统根据当前的最大负载压力调整变量泵的斜盘倾角,使得泵的出口压力ps高于最大负载压力一定的压力裕度,从而使得两个负载进油口压差Δpin能被有效降低。因此,如图2b所示,LS系统能有效降低Ein。

但是,由于LS系统采用的是单阀芯比例方向阀,其进、出油阀口机械耦合,出油阀口的开度只能跟随进油阀口的开度被动耦合调节,故在出油阀口处仍存在较大的压差Δpout,所以LS系统仍存在较大出口压力损失Eout。

此外,LS系统无论负载工况如何,系统负载的油液回路仅有一种普通工作模式(即:当油缸伸出时,油液从泵进入无杆腔,而有杆腔油液回流至油箱;当油缸缩回时,油液从泵进入有杆腔,无杆腔油液直接回流至油箱)。所以当负载1或负载2具有较大势能并且负载方向和负载运动方向相同时,系统可以利用负载自身势能为系统提供压力和流量,但LS系统无法构建能量再生工作回路模式,泵仍需给系统提供高压流量,因此仍存在较大的势能损失Eg1和Eg2。而造成这两个方面能耗的根本原因是:单阀芯控制阀进出口存在机械耦合,使得负载工作模式以及阀控模式都很单一,系统无法根据负载特性切换至能效更优的工作模式。

2 多模式切换

为提高液压机械臂的能量效率,应扩展系统工作模式,并对其进行在线调整,以适应不同的负载特性。本研究设计的负载口独立多模式切换控制系统(IMMS),采用负载口独立控制原理,在各执行器的进、出油口分别配置相互独立的电液控制阀,其单执行器的系统油路连接方式如图3所示。

与传统液压驱动系统相比,该系统的优势在于系统控制自由度可由1个增加至2个,因此可以分别在进出口控制阀上同时控制流量和压力;此外,可以通过切换进出口控制阀改变执行器油液回路,执行器两腔可以同时连通高压或低压油路,实现能量再生。

2.1 负载多模式切换

负载特性直接决定负载工作模式的选择,所以应首先根据执行器实际工作速度与负载方向定义负载类别。本文定义活塞杆伸出的方向为速度正方向,负载力阻碍活塞杆伸出的方向为负载力正方向。速度方向可根据指令速度判断,负载力计算式为

FL=paAa-pbAb

(8)

式中FL——负载力,N

pa、pb——有杆腔和无杆腔压力,Pa

Aa、Ab——有杆腔和无杆腔油液有效作用面积,m2

如图4所示,在负载力与速度方向一致时,则定义负载为超越负载;如果速度方向为正且负载方向为负,则定义为超越伸出负载(Qua Ⅱ);若速度方向为负且负载方向为正,则定位为超越缩回负载(Qua Ⅳ)。在负载力与速度方向相反时,定义负载为阻抗负载;如果速度方向为正,负载方向为正,则定义为阻抗伸出负载(Qua Ⅰ);若速度方向为负,负载方向为负,则定义为阻抗缩回负载(Qua Ⅲ)。

根据上述定义的负载象限,除负载口独立控制系统本身具有的四象限普通工作模式(Nor)之外,本研究还针对各象限负载特点设计了另外3种能量再生工作模式,分别为:高压再生模式(HPR)、低压缩回再生模式(LPRR)以及低压伸出再生模式(LPER),各工作模式执行器油液回路方式如图4所示。

当系统处于HPR模式时,执行器处于差动连接,两腔油液压力相等,输出力取决于执行器两腔油液有效作用面积之差,即:Aa-Ab。考虑到系统负载能力受此面积差限制,故此负载象限下的普通模式(Nor)对重载执行器具有更高的优先级。因此,对于多执行器的液压系统而言,在满足负载象限的条件下,只有非重载执行器,系统才会切换至HPR模式下;否则,执行器仍需要工作在此负载象限的普通模式下。

当超越负载作用于油缸(Qua Ⅱ、Qua Ⅳ),系统则切换至对应的低压缩回再生模式(LPRR)或低压伸出再生模式(LPER)。这两种能量再生模式(LPRR、LPER)的相同之处在于:油液靠负载自身作用于执行器产生的压力以引起流动,从而进行能量再生;不同之处在于:LPRR模式为无杆腔流量再生进入有杆腔,泵无需向该模式下的执行器供油,而LPER模式为有杆腔流量再生进入无杆腔,因此泵仍需向执行器无杆腔供应少量油液。

2.2 阀控策略多模式切换

阀的控制自由度由1个增加至2个后,系统可对负载进出口进行流量和压力独立控制,前者旨在跟踪所需要的运动轨迹或速度[25],而后者则可以控制另一侧的阀口压差,从而减小阀口压力损失。在本研究中,流量控制采用计算流量反馈控制方式[25],而压力控制采用压力反馈闭环控制方式或阀口全开压力控制方式,如图5a、5c、5d所示。

在计算流量反馈控制方式中,通过采集阀口两端压力信号并用计算流量的方式获取当前阀口实际的流量。其阀的控制信号为

(9)

其中qe(t)=qref-qvqref=vrefAp

式中kp、ki、kd——PID比例、积分、微分系数

qe(t)——阀口目标流量和实际流量差值,L/min

qref——阀口目标流量,L/min

vref——操纵杆信号,V

Ap——操纵杆电压对应目标流量比例系数,L/(min·V)

qv——阀口实际流量,L/min

而阀口的实际流量qv通过图5b中已离线标定好的控制阀压力流量特性曲线以及系统当前阀控电压信号uv、阀口两端实时压差值Δp,进行在线辨识得出。

在压力反馈闭环控制方式中,采用PID控制器,使当前执行器容腔压力追踪设定的目标压力(本文目标压力取抗气蚀的最小压力0.2 MPa),其阀控信号为

(10)

其中

Δpb=pb,ref-pb,act

式中 Δpb——当前执行器容腔的目标压力与实际压力之差,Pa

为了使系统能在各负载模式下得到最优节能和控制效果,应根据各负载模式的特性在执行器的进出口控制阀合理配置上述阀控方式。本文所采用的负载口独立控制的一般阀控策略为:进油阀口采用计算流量阀控方式,以根据负载目标速度来分配泵流量;在出油阀口采用压力反馈控制方式,以降低背腔压力。但是考虑到负载处于超越负载象限 (Qua Ⅱ和Qua Ⅳ)时,负载力和负载速度同向,若仍采用一般阀控策略,会由于负载力或速度过大,引发油腔吸空导致系统失稳。所以本系统在Qua Ⅱ、Qua Ⅳ负载象限时的阀控策略为:出油阀控方式切换至计算流量控制方式,而进油阀口控制方式切换至阀口全开控制方式,以实现多模式切换系统能效最优的同时,保证其运动跟踪能力。各典型负载模式的阀控策略如图6所示。

2.3 泵控策略

在泵的控制层面,考虑到传统电液负载敏感控制方法存在响应滞后问题[25],故采用带流量前馈的电液负载敏感控制方法控制变量泵的排量,变量泵的斜盘倾角满足

(11)

式中qi,ref——各执行器所需流量,m3/s

θs,ref——泵的斜盘目标倾角,(°)

θs,max——泵的斜盘最大倾角,(°)

为了消除泵泄漏量与泵的压力、密封件硬度以及油液粘度等因素的非线性依赖关系,从而在开环排量控制中获得准确的斜盘倾角控制信号,采用离线标定的方法得到了泵排量、泵压力、泵斜盘倾角、泵转速之间映射关系,然后再运用标定好的映射关系,由当前目标流量、系统压力以及泵的转速在线确定泵的斜盘目标倾角。为了使系统压力裕度恒定,采用压力裕度闭环控制的方式对泵的压力进行调节。最大负载压力pLS,max通过压力传感器反馈至控制器并与系统当前压力ps进行比较,其差值再通过一个PI控制器对泵排量的前馈信号进行补偿,使得压力裕度维持在一个定值,其带流量前馈的负载敏感泵控方式如图7所示。

闭环压力控制器的输出Δq为

(12)

式中pm,ref——压力裕度目标值,Pa

pm,act——压力裕度实际值,Pa

加上压力裕度闭环控制后泵的排量信号为

(13)

3 节能特性分析

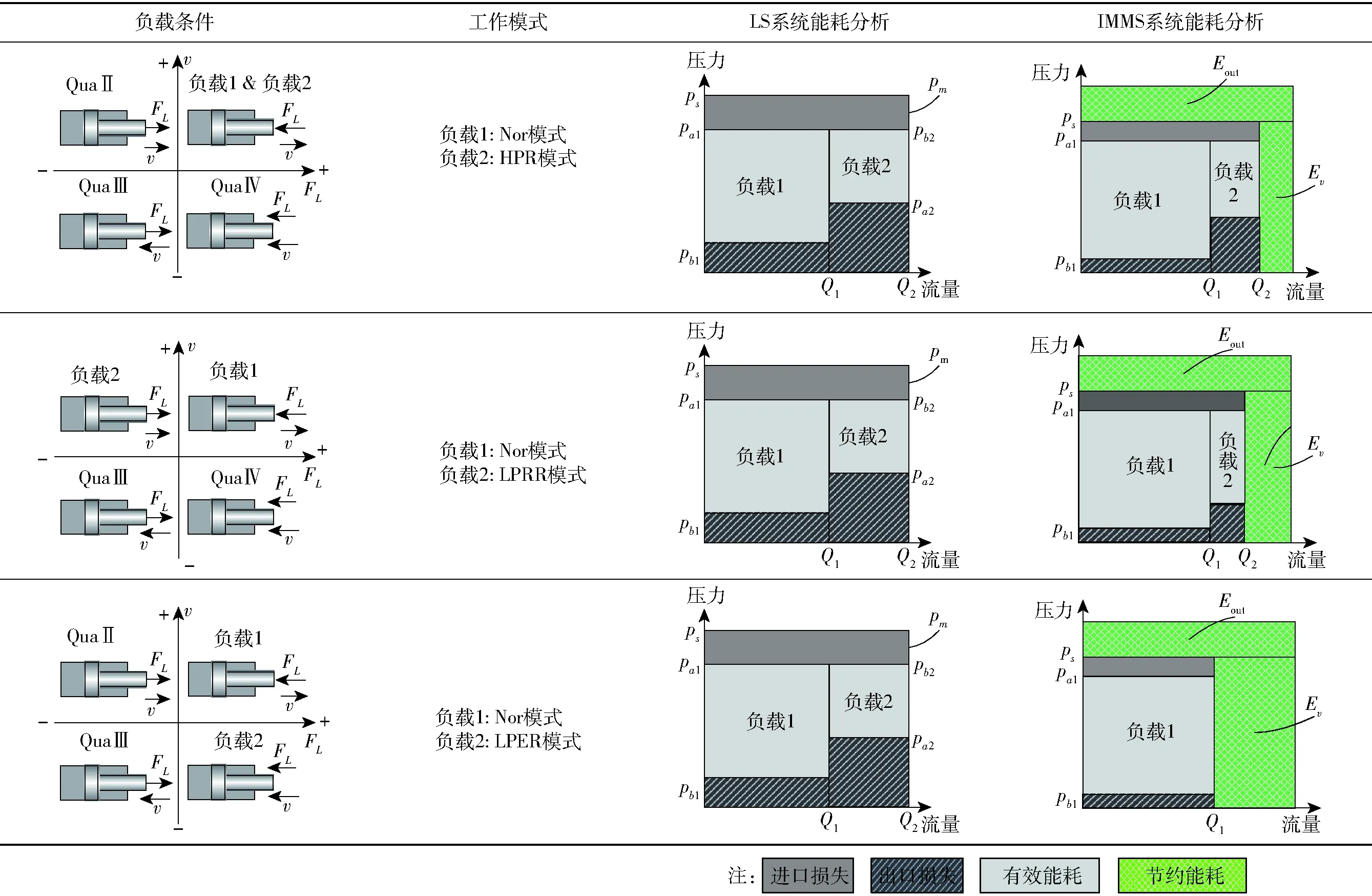

以LS系统作为对比,分析IMMS系统在不同模式下多执行器的节能特性,定义负载1为重载执行器,负载2为轻载执行器,典型工作模式下节能性能如表1所示。

LS系统与IMMS系统相比,由于IMMS系统负载口独立,系统能够在进行运动跟踪的同时,背腔压力控制使得出油口压力降低,从而降低了系统压力,如表1所示,IMMS系统能有效降低出口压力损失Eout。

表1 LS系统与IMMS系统能耗对比Tab.1 Comparison of energy consumption between LS system and IMMS system under different modes

当负载2(轻载执行器)处于Qua Ⅰ负载象限或处于Qua Ⅱ及Qua Ⅳ象限时,负载2进入对应的流量再生模式,油液从执行器的高压容腔进入低压容腔,故IMMS系统中泵的流量会降低,而系统能耗如表1所示,能耗Ev也会有进一步降低。

4 实验验证与结果分析

4.1 实验平台

为了验证负载口独立多模式切换控制下系统的运动性能和能效,本研究在液压挖掘机三自由度机械臂上进行了实验。如图8所示,该实验平台利用Matlab公司XPC-Target组建了主、从计算机实时控制系统;上位机可利用RTW代码生成器将Matlab/Simulink软件平台上编写的控制模型编译成可执行目标程序,并通过TCP/IP协议与下位机通讯,将可执行目标程序下载到下位机,然后下位机按照可执行目标程序通过电气系统对实验平台进行实时控制。通过安装在各执行器两腔、泵出口以及油箱回油路等多个压力传感器对控制程序所需的压力信号进行采集,以便对油缸模式进行判断;并利用安装在泵出口处的流量计对系统流量进行监测,以便对两个对比实验能耗进行分析。

为提高实验数据的精度,实验采用丹麦Danfoss公司MBS 3050-060G1153型压力变送器对系统各处压力进行感知,其精度可达0.5%;采用德国威仕公司VS 1高精度流量计,其量程范围0.05~80 L/min,计量精度可达到0.3%;此外,为提高传感器模拟信号的采集精度,实验平台采用NI公司PCI-6229(±10 V)以及PCI-6713(±10 V)两款高精度数据采集卡用于数据采集,两款采集卡分辨率分别高达16 bits和12 bits。

4.2 实验方案

为了验证IMMS系统能够通过灵活的工作模式切换产生的能效潜力,实验选取3个执行器的一个典型工作循环进行测试。如图9a所示,该典型工作循环包含油缸由静止状态分别到Nor、LPRR及LPER 3种模式相互切换。所对应的机械臂运动目标速度如图9b所示。

该工作运动持续约15 s,其中包括抬起动臂、抬升斗杆和铲斗、降低动臂和缩回铲斗等一系列操作,这些操作将模拟机械臂铲起物料、从堆中移出物料并转到自卸车上,最后从铲斗中卸下物料这一典型工作循环。

本实验通过该挖掘机上的典型周期性运动分别对LS系统以及本文所提出的IMMS系统进行了实验验证。采用压力控制方式对力士乐SYDFE.-2X/45型压力流量复合控制泵的排量进行调节, 以实现两个对比系统的电液负载敏感泵控方式,系统压力和最大负载压力之间的压力裕度设置为恒定值1.2 MPa。采用Rexroth公司的4WREE-10三位四通比例方向阀对挖掘机3个执行器进行控制,其具体LS及IMMS系统原理图如图10所示。

4.3 实验结果分析

图11为液压挖掘机机械臂的3个执行器分别在LS系统和IMMS系统下的速度曲线,其中包括:6.5~8.5 s时动臂下降,动臂油缸从静止状态切换至LPRR模式;8.5~11.5 s时,斗杆和铲斗下降,斗杆油缸和铲斗油缸由静止状态切换至LPRE模式;其他时间段,各执行器处于Nor模式或静止状态。

从图11可看出,IMMS系统的速度曲线与LS系统基本相同,故两种液压驱动系统都可以得到很好的运动跟踪性能。在两个系统中,各油缸在速度突变时都有一定的超调,但超调能较快稳定,最后能与跟踪的目标速度一致。由此可知,IMMS并不会降低系统的运动性能。

如图12所示,在所有动作时段,IMMS系统中3个执行器两腔压力都低于LS系统中执行器的两腔压力,又因为IMMS系统与LS系统同样采用负载敏感泵控方式,因此如图12a所示,在系统压力方面, IMMS系统压力明显小于LS系统压力,因此系统出油口压力损失产生的能耗可被有效降低。

此外,动臂油缸在6.5~8.5 s时段进入LPRR流量再生模式,而斗杆和铲斗油缸在8.5~11.5 s时段进入LPRE流量再生模式;两个系统各时段的流量对比如图13b所示。由图13b可知,在6.5~8.5 s以及8.5~11.5 s两个时间段内,IMMS的系统流量明显少于LS系统;并且,动臂油缸在8.5~11.5 s进入LPRR模式下时,泵不需要向系统提供流量,而LPRE模式下,泵仍需向系统提供少量流量,这与表1中能耗分析结果一致。

根据图13a系统压力以及图13b系统流量可得系统能耗功率曲线,如图13c所示。从图13c可知,在挖掘机臂的所有动作时段,所提出的IMMS系统的能耗功率均小于LS系统的能耗功率。

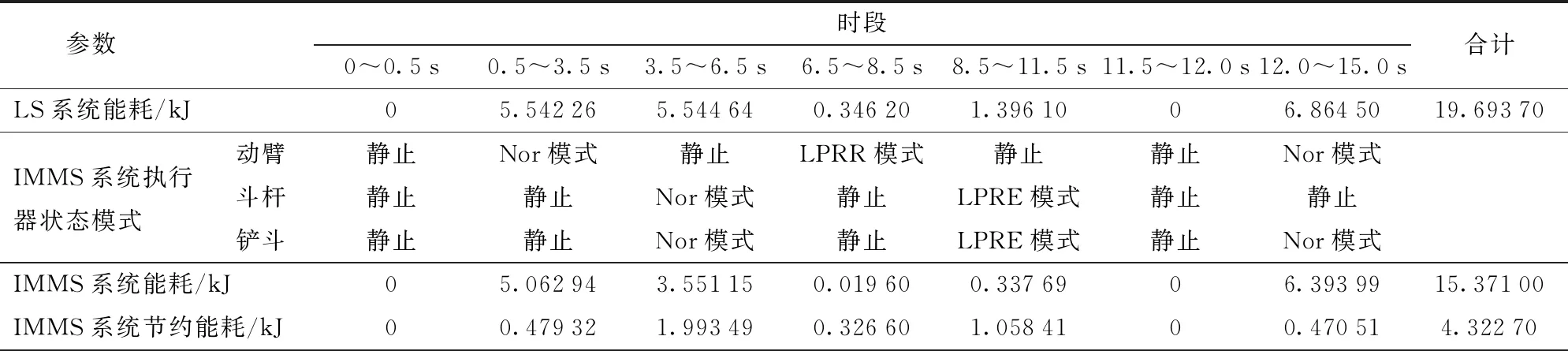

为能更详细分析能源效率,现量化节能效果,系统各时段能耗计算式为

(14)

式中Ts——采样周期,取0.000 5

i——采样序号

各时间段两对比系统能耗计算结果如表2所示,与LS系统相比,IMMS系统有效降低了出口节流损失,并利用了超越负载下回收的势能,从而获得了更高的节能性能。在整个动作周期内,相比于LS系统能耗,IMMS系统的节能率达21.95%,其中能量再生节约的能耗为时段8.5~11.5 s所节约的能耗,这部分节约能耗占总节约能耗的32.04%。因为,实验设备是小型挖掘机,因此势能相对较低。如果对于重型吨位的工程设备,采用所提出的多模式切换方法进行能量再生所节省的能源将更为显著。

表2 节能对比分析Tab.2 Comparative analysis of experimental results on energy saving

5 结束语

提出了一种电液负载敏感负载口独立多模式切换控制方法来代替重载液压机械臂中的传统LS系统,该方法可进一步提高液压重载机械臂的能源效率。该系统采用控制阀独立控制执行器的进出口油液,油缸和阀门的多模式都可以随工况负载的不同进行在线切换。因此,可以同时优化出口损失以及势能损失。此外,合理匹配油缸工作模式和阀控模式,以实现更高的能源效率和精确的运动跟踪能力。2 t挖掘机的典型工作实验结果表明,使用所提出负载口独立多模式切换控制方法可实现节能21.95%,同时验证了使用该方法不会降低运动跟踪能力。