防护蜡对全天候轮胎胎侧胶性能的影响

2021-02-14张潇杨

张潇杨,管 涛,赵 菲

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

在汽车轮胎的各个部位中,轮胎胎侧部位的防护是轮胎配方工作者研究的重点。胎侧相比于轮胎的其他部位来讲,更容易受到太阳光线照射和热氧以及臭氧的侵袭从而产生老化龟裂,所以胎侧部位对于耐老化性能有着更高的要求[1-4]。在橡胶制品中加入一定份数的防护蜡后,通过迁移到橡胶表面形成一层保护膜,可以在静态下延长橡胶的使用寿命[5-10]。防护蜡是有一定分子量及分子量分布的烷烃混合物,其迁移能力和结晶形态与蜡本身的结构和外界温度有关,一般来说低分子量的石蜡混合物加入到橡胶后易迁移,但是蜡膜疏松,防护性能不尽理想。而高分子量的微晶蜡迁移阻力较大,但是细密的结晶形态能赋予其良好的防护效果。此外,防护蜡在橡胶中的添加量也是影响防护效果的重要因素之一。研究蜡的结构和用量可以为开发新型高效的防护蜡提供相关的指导和依据[11-14]。

1 实验部分

1.1 原料

天然橡胶(RSS 1#):印度尼西亚产品;顺丁橡胶(BR9000):齐鲁石化公司;炭黑N330:卡博特公司;防护蜡:汉圣化工(抚顺)有限公司;氧化锌、硬脂酸(Sa)、防老剂4020、防老剂RD、硫磺、N-叔丁基苯并噻唑次磺酰胺(TBBS)等均为市售工业级产品。

1.2 仪器及设备

XSM-500型密炼机:上海科创橡塑机械设备科技有限公司;X(S)K-160型双辊开炼机:上海橡塑机械有限公司;MDR2000型无转子硫化仪:美国Alpha公司;RPA-2000型橡胶加工分析仪:美国Alpha公司;GT-7017-E型热空气老化试验箱:台湾高铁公司;XLB型平板硫化机:青岛亚东橡机有限公司;Z005型万能电子拉力机:德国Zwick公司;50X~500X/BX51偏光显微镜:日本奥林巴斯公司;GC 7890 B型气相色谱仪:安捷伦科技有限公司。

1.3 基本配方

基本配方(质量份)为:NR 40;BR 60;N330 52;ZnO 3.0;硬脂酸 2.0;化学防老剂 3.0;防护蜡(变用量与不同品种);油V700 5.0;硫化体系 1.8。

1.4 样品制备

采用0.5 L的密炼机进行混炼,转子转速设置为80 r/min、温度为70 ℃、填充系数为0.75。

混炼具体操作为:先加入生胶混炼30 s后加入全部炭黑的2/3以及环保芳烃油和防护蜡等小料,关闭上顶栓继续混炼至2.5 min,然后再加入剩余炭黑,混炼至5 min的时候清扫上顶栓,密炼至8 min,温度达到135 ℃排胶。

开炼机温度设置为30 ℃、转速为15 r/min,调节辊距至1 mm放入混炼胶使其包辊,堆积胶量正常后加入TBBS、S,然后再等到吃料完全后,割刀左右各三次,最后薄通、下片。

混炼胶经过一段时间的停放后,在160 ℃、工艺正硫化时间(t90)硫化条件下,进行硫化,硫化好的样品停放1 d进行测试。

1.5 性能测试

混炼胶的硫化特性按照GB/T 16584—1996进行测试;硫化胶的拉伸强度、定伸应力及拉断伸长率按照GB/T 528—2009进行测试;硫化胶的撕裂强度按照GB/T 529—2008进行测试,拉伸速率均为500 mm/min;硫化胶的回弹性能按照GB/T 1681—1991进行测试;硫化胶的热空气老化性能按照GB/T 3512—2001进行测试,老化条件为100 ℃×72 h;硫化胶的抗臭氧老化性能按照GB 11206—2009进行测试;硫化胶的压缩生热按照GB 5602—1985进行测试;硫化胶臭氧老化后的龟裂按照GB/T 19863—2005进行观察;原料蜡的晶体形态用偏光显微镜按照GB/T 24665—2009进行观察;防护蜡的碳数分布及正异构烷烃比例用气相色谱仪按照SH/T 0653—1998进行测试;其他各项性能测试均按相应国家标准进行。

2 结果与讨论

2.1 两种防护蜡的结构与特性

采用气相色谱法(GC)测试两种防护蜡的碳数分布,冷柱头进样,柱流速为2.0 mL/min,初始温度为50 ℃、升温速率为10 ℃/min,升温至360 ℃,保温20 min;结果如图1和表1所示。

表1 防护蜡的碳数分布及正异构烷烃比例

烷烃碳数

从图1可以看出,两种防护蜡的碳数分布有差异,低温防护蜡NG9345F的碳数分布对称,分布峰明显,碳数分布窄,整体趋于低碳分布,且组成中以正构烷烃组分为主;高温防护蜡NG9347F碳数分布趋于高碳分布,其正、异构烷烃比例接近,其中正构烷烃比例略低于异构烷烃的比例。分布峰对称但峰值不突出,碳数分布较宽。

由表1可以看出,低温防护蜡NG9345F的碳数分布主要集中在C26~C32区间内,比例为60.9%,且以正构为主;高温防护蜡NG9347F的碳数分布主要集中在C33~C44及大于C44两个区间内,比例分别为48.5%和27.9%,且分布中以异构烷烃为主。

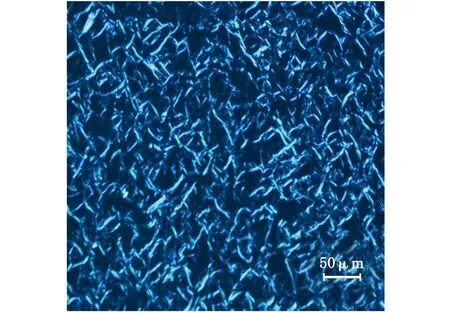

图2和图3为不同放大倍数的显微照片。

(a)汉圣NG9345F

(a)汉圣NG9345F

从图2和图3可以看出,在相同的条件下,两种防护蜡的结晶状态并不完全相同。低温防护蜡NEGOZONE 9345F的结晶尺寸大于高温防护蜡NEGOZONE 9347F,NEGOZONE 9347F的结晶比NEGOZONE 9345F更细密。

2.2 防护蜡结构与用量对胎侧胶硫化性能的影响

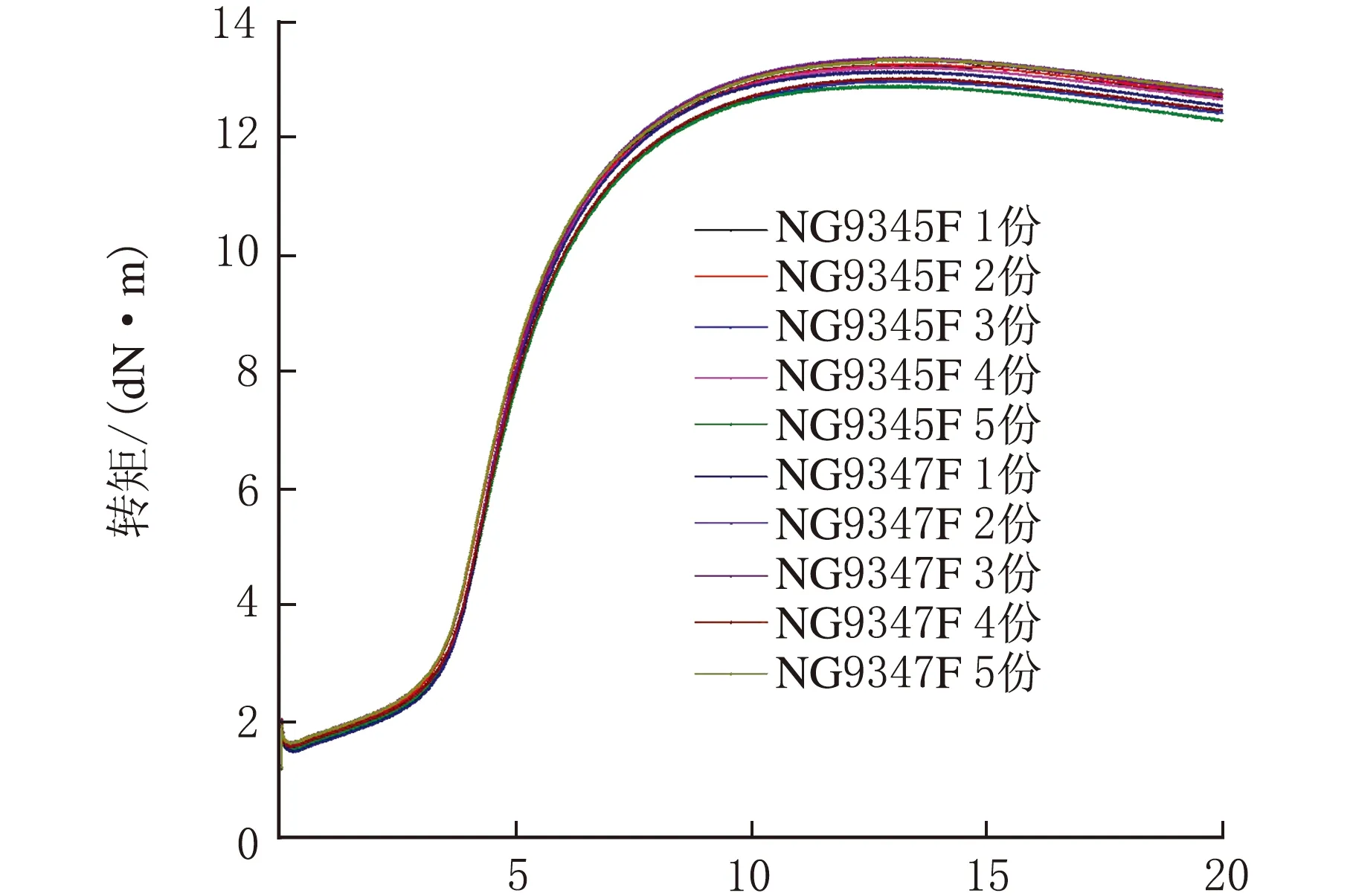

从图4可以看出,在防护蜡结构和用量不同时,硫化曲线基本保持重合,最大转矩和焦烧时间(t10),工艺正硫化时间t90相差不大,所以可以说明,蜡的结构和用量对橡胶的硫化性能影响很小。

时间/min

2.3 防护蜡结构与用量对胎侧胶物理机械性能的影响

从表2可以看到,老化后胶料的硬度有所上升,定伸应力提高,拉伸强度下降,拉断伸长率下降。且防护蜡的结构与用量对硫化胶的耐热空气老化性能影响不大;防护蜡的结构与用量对硫化胶的拉伸、撕裂,定伸应力以及回弹值影响不大,随着防护蜡用量增加,硫化胶的拉断伸长率有较小的增长趋势,整体而言防护蜡用量对硫化胶力学性能影响甚微。

表2 加不同防护蜡配方的物理机械性能

1) 老化条件:温度为100 ℃,时间为72 h。

2.4 防护蜡结构与用量对胎侧胶门尼黏度与门尼焦烧的影响

表3 加不同防护蜡配方的门尼黏度与门尼焦烧1)

1)t5表示由力矩(门尼值)最低点上升至5个门尼值所对应的时间,又称门尼焦烧时间;t35表示由力矩(门尼值)最低值上升至35个门尼值所对应的时间;Δt30表示硫化指数(门尼硫化速率);Mv表示门尼黏度。

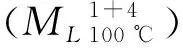

2.5 防护蜡结构与用量对迁移蜡膜厚度的影响

从表4和图5可以看到,无论是高温蜡还是低温蜡,防护蜡迁移量都会随着蜡的份数增加而增加,且防护蜡用量从2份到3份以及3份到4份时,蜡膜厚度有较大的增长,防护蜡用量超过4份时蜡膜厚度增长减缓。此外,由于本次实验的停放条件为室温25 ℃左右,具有最大迁移速率的烷烃碳原子为C27~C28,在此温度下低温蜡的碳数分布远远高于高温蜡,所以整体而言,低温蜡在室温25 ℃下的喷霜量大于高温蜡。

表4 加不同防护蜡配方的迁移蜡膜厚度(30 d)

防护蜡用量

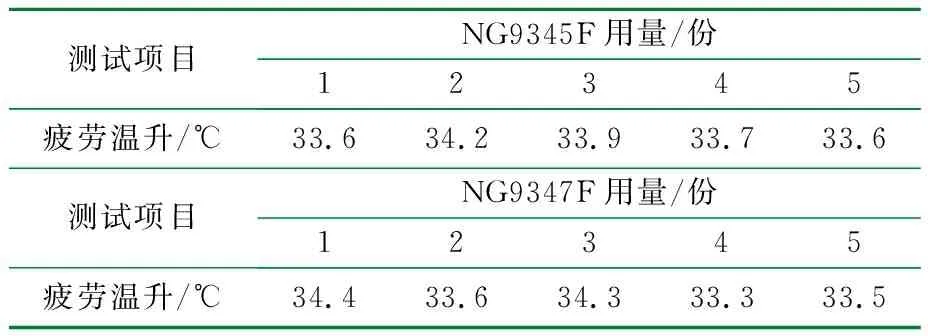

2.6 防护蜡结构与用量对胎侧胶压缩生热性能的影响

压缩生热性能影响着橡胶制品使用时机械能损失及耐疲劳性。从表5可以看出添加不同结构与不同用量防护蜡时对胎侧胶的压缩生热量影响很小,上下波动在0.5 ℃内。

表5 加入不同防护蜡配方的压缩生热量

2.7 防护蜡结构与用量对胎侧胶臭氧老化性能的影响

在25 ℃,臭氧浓度为1 phm、拉伸20%的条件下臭氧老化7 d,观察试样的龟裂情况;其中1~5号为添加低温蜡NG9345F的胶料,6~10号为添加高温蜡NG9347F的胶料。

从图6可以看到,添加防护蜡NG9345F的橡胶表面无明显龟裂痕迹,而添加NG9347F的橡胶表面随着防护蜡用量的改变,有不同程度的龟裂痕迹。

图6 蜡的结构与用量对臭氧老化性能的影响

其中添加1份蜡的6号胶料龟裂情况最严重,出现深入内部的裂纹,接近断裂;同时添加2份蜡的7号胶料也出现了明显的裂纹,情况同样较为严重;其次添加3份蜡的8号从一侧出现龟裂痕迹,但数量及大小均不及6号和7号;添加4份和5份蜡的胶料在臭氧箱中停放一周后没有出现明显的龟裂痕迹。

2.8 防护蜡迁移情况

图7和图8分别为添加2种防护蜡的胎侧胶在25 ℃下存放7 d后的蜡膜表面SEM照片。

图8 25 ℃恒温保存7 d后橡胶表面的SEM照片(倍数:上200倍/下1 000倍)

由图7和图8可以看到,无论是低温蜡NG9345F还是高温蜡NG9347F,随着防护蜡用量的增加,橡胶表面蜡膜的厚度都随之增加;无论是低温蜡还是高温蜡,当添加量达到5份时,会在橡胶表面形成较为明显的堆积物;其次由于本次实验的停放条件为室温25 ℃左右,具有最大迁移速率的烷烃碳原子为C27~C28,在此温度下低温蜡的碳数分布远远高于高温蜡。所以从SEM照片上可以观察到低温蜡NG9345F的迁移蜡量比高温蜡NG9347F多,从外观上也可以观察到NG9345F表面泛白明显。

3 结 论

(1)防护蜡的用量与结构对胎侧硫化胶的硫化性能和力学性能无明显影响。热空气老化后的胎侧胶相比于老化前,硬度和定伸应力提高,拉伸强度和拉断伸长率降低,且防护蜡的用量与结构对硫化胶的耐热空气老化性能以及压缩生热量影响甚微。

(2)随着防护蜡用量的增加,硫化胶门尼黏度下降,焦烧时间略微延长,蜡膜厚度增加。防护蜡使用量从2份到3份以及3份到4份时蜡膜厚度快速增加。

(3)硫化胶的抗臭氧老化性能与防护蜡用量成正比,在25 ℃室温时低温蜡NG9345F的抗臭氧性能表现良好,而高温蜡NG9347F只有添加量在4份及以上时,才可以在7 d内有较好的防护效果。

(4)在25 ℃下NG9345F的喷霜量大于NG9345F,从外观及SEM照片可以看出明显泛白;当防护蜡的用量在5份时,从SEM照片可以看到两种防护蜡的堆积物,从而影响制品外观。