软质炭黑并用在内胎再生胶中增强作用的比较

2021-02-14韩佳赤雷惠举

徐 聪,郑 鹏,韩佳赤,冯 宇,雷惠举

赵 光2,计 强2,王 重1*

(1.沈阳化工大学 材料科学与工程学院,辽宁 沈阳 110142;2.朝阳华兴万达轮胎有限公司,辽宁 朝阳 122100)

再生丁基橡胶(RIIR),是由废旧丁基内胎、丁基胶囊等制成的一种再生橡胶。再生丁基橡胶分子链长度比丁基橡胶短,门尼黏度相对较低,因此,掺杂有再生丁基橡胶共混物在压延和挤出时更快更平稳[1],丁基内胎再生胶具有的气密性同丁基橡胶相当,同时还保留了原生胶的各种性能,是橡胶制品的较好材料;另外,它还具有某些特殊的优点,如可改善制品的尺寸稳定性、生热较低、减少焦烧等[2]。因此,再生丁基橡胶是丁基橡胶的最佳替代产品,具有重要的再生利用价值[3]。

在橡胶加工过程中,加入炭黑后,硫化胶的定伸应力、拉伸强度、撕裂强度、磨耗等性能显著提升的现象被称为炭黑的补强性[4]。炭黑对橡胶的补强作用,与炭黑的本身的性质密切相关,一般认为,炭黑对橡胶的补强作用主要体现在橡胶分子链与炭黑粒子表面的相互作用。炭黑的粒径、结构度、表面性质是影响炭黑—橡胶相互作用的关键因素[5]。以目前的了解所知,炭黑的粒径越小,补强效果越好,只有当炭黑的粒径小于50 nm时,才能小于硫化胶交联点链段间的距离,橡胶分子才能充分吸附在炭黑粒子的表面,进而表现出较好的补强性[6]。

目前,在轮胎气密层中一般选用通用炉黑炭黑N660作为填充剂,使得胶料既具有适中的模量和优异的力学性能,又能保证其具有良好的气密性[7],在胶料中易分散,炭黑N550作为快压出炉黑,粒径较N660小,比表面积较N660大,补强效果较好,并且N550的结构度较高,能赋予胶料较高的挺性,并且两种炭黑在价格方面相差不大。本工作采取两种炭黑复配使用的方法,考察并用比对共混胶硫化特性、物理机械性能、及加工性能的影响,旨在提高共混胶的综合性能。

1 实验部分

1.1 原料

丁基橡胶(IIR):牌号1751,华兴万达轮胎有限公司;三元乙丙橡胶(EPDM):牌号J2070,华兴万达轮胎有限公司;优质再生丁基橡胶(RIIR1):工业级,华兴万达轮胎有限公司;普通再生丁基橡胶(RIIR2):工业级,华兴万达轮胎有限公司;丁基胶囊再生胶:工业级,华兴万达轮胎有限公司;氧化锌(ZnO),大连金石氧化锌有限公司产品;防老剂(BLE):工业级,天津有机化工一厂;石油树脂(CK-90):工业级,天津有机化工一厂;硫磺(S):通化双龙股份有限公司;炭黑(N550、N660)、通化双龙股份有限公司;硬脂酸、石蜡、石蜡油、促进剂等均为市售工业品。

1.2 仪器及设备

X(S)K-160型双辊开放式炼胶机:上海双翼橡塑机械有限公司;XLB-DQ400×400×2E型平板硫化机:青岛环球机械股份有限公司;GT-M2000-A型橡胶无转子硫化仪:台湾高铁科技股份有限公司;XHS型邵尔橡塑硬度计:营口市材料试验机厂;RG D-5型电子拉力试验机:深圳市瑞格尔仪器有限公司;UM—2050型门尼黏度实验机:优肯科技股份有限公司;RPA8000型橡胶加工分析仪:高铁检测仪有限公司;Q200型差示扫描量热试验机(DSC):美国TA公司。

1.3 橡胶基本配方

橡胶基本配方(质量份)为:IIR 20,EPDM:5,RIIR1 37.5,RIIR2 37.5,胶囊再生胶 2.4,ZnO 1.69,硬脂酸(SA):0.33,防老剂 0.3,石蜡:0.42,石蜡油 0.3,石油树脂(CK-90):0.84,硫磺 0.95,促进剂 1.29;N550和N660共混质量比(N550/N660)为变量,分别为0/12、5/7、7/5、9/3、12/0。

1.4 试样制备

先在双辊开炼机上将IIR、EPDM充分塑炼后,与RIIR进行共混,打三角包3次,共混均匀后加入增塑剂、硫化活性剂、防老剂、补强剂,然后加入硫化促进剂,最后加入硫磺,使胶料包辊混炼,期间左右割刀各6次,使胶料混炼均匀,调整辊距,胶料薄通打三角包5次,下片,室温停放24 h后采用无转子硫化仪测定混炼胶的正硫化时间(t90),然后在平板硫化机上硫化,硫化条件为:170 ℃、t90,裁样进行后续测试。

1.5 分析与测试

硫化特性按照GB/T 9869—2014进行测试;物理机械性能按照GB/T 528—2009进行测试;邵尔A硬度按照 GB/T 531.1—2008进行测试;门尼黏度按照CB/T 1232.1—2000进行测试;橡胶加工性能(RPA)测试:测试混炼胶的应变扫描温度为100 ℃、应变为0.1%~100%、频率1 Hz;差示扫描量热法(DSC)分析:用差示扫描量热机测试试样的热性能,实验气氛为氮气、升温速率为10 ℃/min、温度范围为-85~85 ℃,观察胶料的玻璃化转变温度。

表1列出了两种炭黑的比CTAB表面积[8]、吸碘值、DBP吸收值,直观体现出了两种炭黑结构上的不同,为理论分析提供了数据参考。

表1 两种炭黑的理化性质

2 结果与讨论

2.1 硫化性能

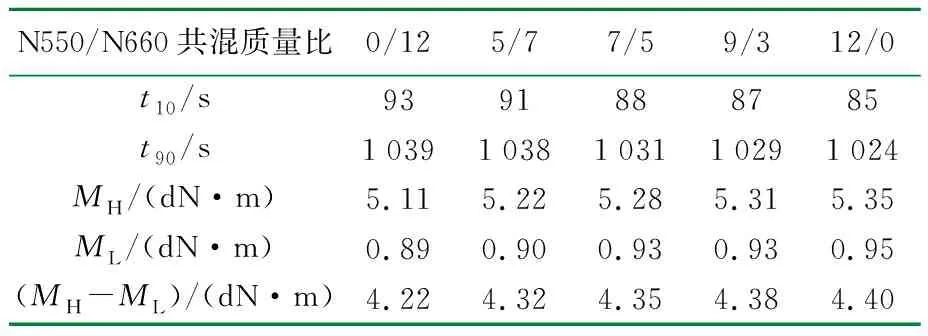

由表2可知,当炭黑N550/N660并用时,随着N550用量的增加,门尼焦烧时间(t10)、t90均有所缩短,硫化胶的最大转矩(MH)和最小转矩(ML)逐渐增大。并且差值(MH-ML)逐渐增大,通常,硫化胶的MH-ML表示硫化胶的交联密度[9],说明引入炭黑N550虽然降低了胶料的操作安全性,但能起到促进硫化的作用,交联密度也有所增加,聚合物与填料间的相互作用增强,高分子链的柔顺性减弱,刚性增大,抑制高分子链之间的滑动,提升材料的定伸应力。

表2 共混胶的硫化性能

这主要是因为N550与N660相比,N550比表面积、碘吸收值、DBP吸收值均高于N660,小粒径、高结构度的炭黑在混炼过程中更容易形成较强的炭黑网络,使混炼胶硫化时的转矩增大,ML、MH增大。一般来说,粒径小、比表面积大的炭黑在混炼过程中与橡胶基体的接触界面越大,在彼此的相互作用下可以形成更多的结合橡胶;炭黑结构度越高,其特殊的链枝状结构使得聚集体间空隙增大,在混炼过程中形成更多的吸留橡胶,使得自由橡胶的含量相对减少,导致参与橡胶交联的硫化剂在胶料中的相对浓度增大,焦烧较快,交联网络形成的较快,使得t10、t90缩短。

2.2 物理机械性能

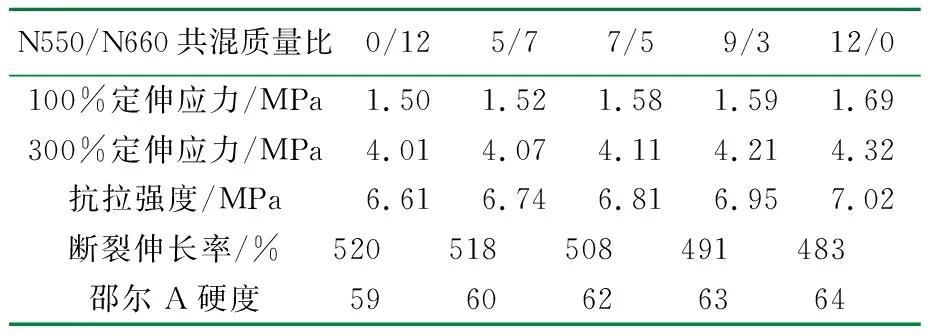

由表3可知,当N550用量逐渐增加时,硫化橡胶的100%定伸应力、300%定伸应力、拉伸强度和硬度逐渐增大,断裂伸长率逐渐降低,当N550/N660并用质量比为12/0时,共混硫化胶的力学性能最好,拉伸强度为7.02 MPa,与N550/N660并用比为0/12时提高了6.2%,断裂伸长率为483%,降低了7.7%。这是因为炭黑N550粒径小,比表面积大,炭黑与橡胶间的网络结构发达,在外界应力作用下一定程度上,能够延缓分子链破坏速率,抵抗变形的能力较强[10],炭黑结构度高,由于炭黑特殊的链枝状结构,其聚集体内部空隙大,易与橡胶包覆形成较多的吸留橡胶,相当于增加了炭黑的有效填充体积,更大程度上减少了硫化胶中弹性橡胶大分子的体积分数,所以填充高结构度炭黑N550使得硫化胶挺性和刚性增大,定伸应力和硬度增大。

表3 硫化胶的物理性能

2.3 门尼黏度

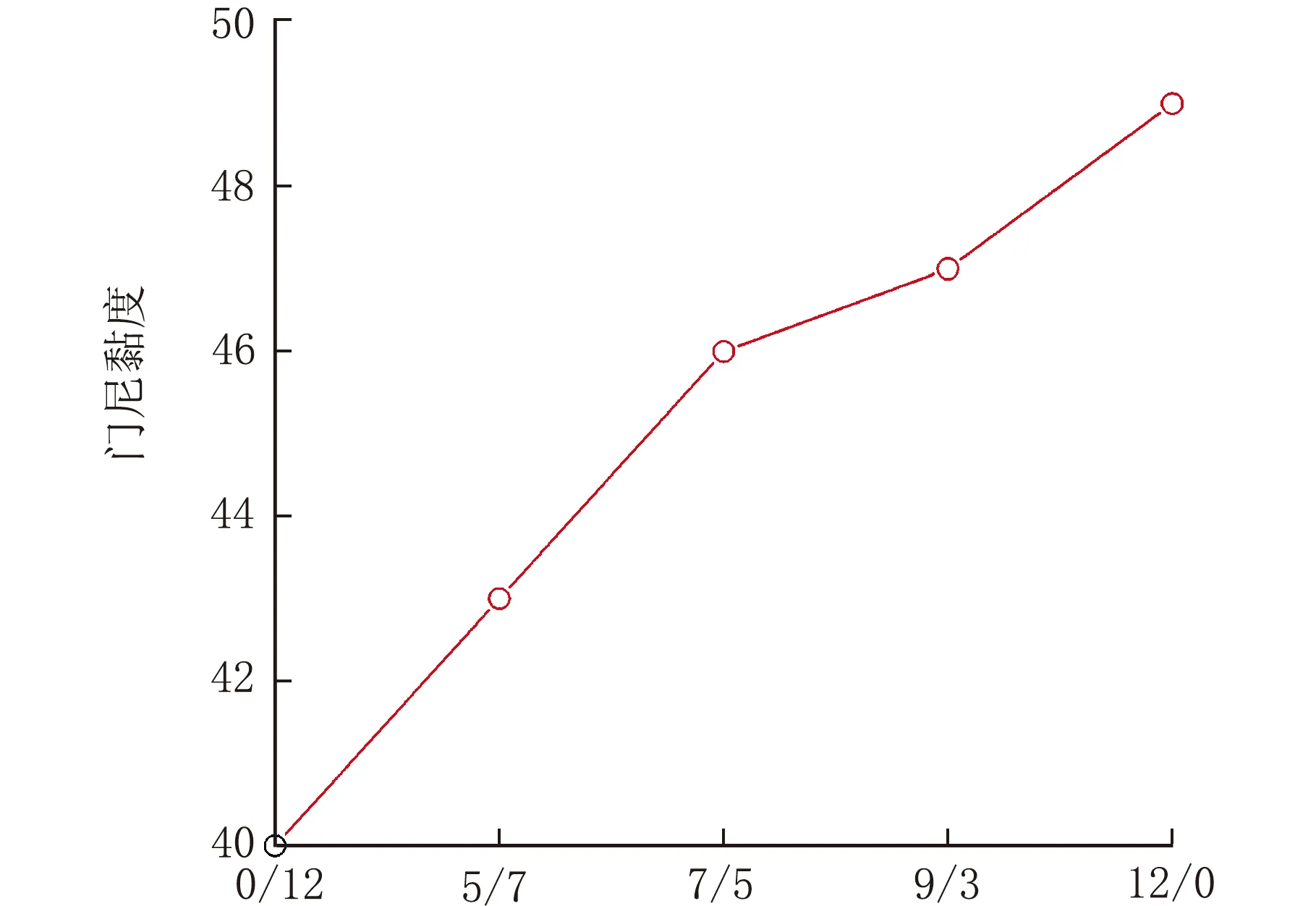

N550/N660共混质量比对共混胶的门尼黏度的影响见图1。

N550/N660共混质量比

由图1可以看出,当炭黑N550/N660并用时,随着N550用量的增加,共混胶的门尼黏度逐渐增大,这是因为N550与N660相比,N550粒径较小,比表面积越大,炭黑表面的活性点越多,能更好地发挥炭黑对橡胶的化学结合和物理吸附作用,胶料混炼时生成的结合橡胶数量越多,从而使得胶料的门尼黏度提高。

2.4 加工性能

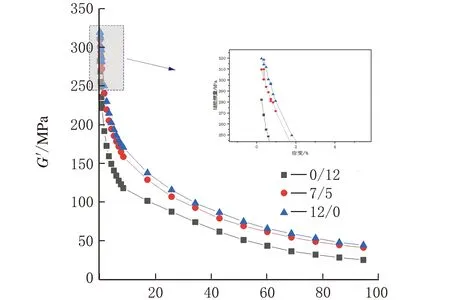

由图2(a)可以看出,随着应变的增大,G′逐渐减小,主要是因为混炼胶发生形变,橡胶基体中填料网络结构的损坏降低了G′。在橡胶的混炼过程中加入填料,填料会发生团聚的现象,一部分填料会将橡胶分子链包裹起来,此时橡胶填料的网络结构体积份数表现为很大,所以G′很大,随着应变振幅的逐渐增加,团聚的填料受外力的影响会被分散开,而被填料包裹着的橡胶分子链部分也会脱离出来,增加了橡胶结构的体积分数[16],所以G′逐渐降低,并且N550/N660并用时,随N500用量的增加,ΔG′逐渐增大,表现为填料聚集程度越高,Payne效应越强。

应变/%

由图2(b)可以看出:随着应变的增大,损耗因子逐渐增大。这是因为在炭黑填充橡胶体系中,部分橡胶分子链在混炼加工过程中被吸附到具有较发达链枝状结构的炭黑聚集体的空隙中,从而被聚集体屏蔽,失去活动能力而作为填料的一部分,导致橡胶分子链在填料网络中的比例假性降低,表现为胶料的损耗因子(tanδ)较小且有一定降低的程度,随着应变的增加,炭黑聚集体空隙中的橡胶分子链被释放出来,导致发生能量损耗的橡胶分子链增多,tanδ逐渐增大。当全部使用N550填充橡胶时,tanδ较大,说明填料聚集程度较高。

2.5 DSC分析

由图3可知,DSC曲线在-65 ℃时发生下降,在-50 ℃时曲线变得平缓,这是因为IIR 1751的Tg约为-64 ℃,EPDM J2070的Tg约在-50~-60 ℃范围之内,由图3可以看出,a点介于IIR1751的Tg和EPDM J2070的Tg之间,说明IIR 1751和EPDM J2070有很好的相容性;DSC曲线在56 ℃时发生下降,61 ℃曲线下降至最低点,在71 ℃曲线变得平缓,b点介于56~61 ℃之间,这是因为橡胶基体中加入了石蜡、石蜡油和石油树脂,随着温度的逐渐升高,增塑剂逐渐吸热变软化,受这些增塑剂的影响,所以DSC曲线在61 ℃出现最低点。

温度/℃

3 结 论

(1)随着炭黑N550/N660并用体系中N550用量的增加,t10、t90均有所缩短,交联密度略有增加,硫化速度较快,硫化胶的100%、300%定伸应力增大,硬度和拉伸强度增大,断裂伸长率减小,当全部使用N550填充共混胶时,硫化胶综合物理机械性能较好。

(2)RPA测试结果表明,随着炭黑N550/N660并用体系中N550用量的增加,Payne效应越强,tanδ逐渐增大,填料聚集程度变大。