无溶剂聚氨酯灌浆材料的制备及性能*

2021-02-12李翠玲蒋冬阳蒋学行

李翠玲,蒋冬阳,蒋学行

(河南省水利科学研究院 河南省水利工程安全技术重点实验室,河南 郑州 450003)

混凝土裂缝是混凝土结构物和制品最常见的病害,裂缝不但会影响建筑物的刚性和整体性,还会加剧钢筋的锈蚀,进而对建筑物的安全运行带来威胁。产生混凝土裂缝的原因很多,混凝土裂缝难以完全避免,所以混凝土裂缝修补技术就显得更加重要。用于修补混凝土裂缝的方法很多,目前工程中常用的裂缝维护、加固的方法主要有物理修补法和化学灌浆法,物理修补法主要是进行表面修补,施工简单,但修补效果不甚理想。化学灌浆法能将浆液灌入缝隙或地层内,使其与混凝土、岩石等充分接触,能将混凝土结构恢复到使用初期的整体状况,延长建筑物的使用寿命,是目前混凝土裂缝修补最常用也最为有效的方法之一[1-4]。用于水工建筑物裂缝灌浆防渗加固的材料主要有环氧树脂和聚氨酯两大类。环氧树脂类灌浆材料固化后抗压强度高,但固化慢、脆性大、塑性变形小,主要用于混凝土裂缝补强加固;聚氨酯灌浆材料由于优良的耐久性、机械强度以及优异的抗渗性能等特点适用于防水堵漏工程[5-14]。目前两大类材料一般都需加入丙酮、甲苯等挥发性溶剂来降低黏度满足施工要求,挥发性溶剂一般具有较强的毒性,还会造成环境污染,用量过大易引起固结体收缩,造成抗渗能力下降,也会影响聚氨酯灌浆材料固化后的力学性能[15-20]。

由于目前聚氨酯灌浆材料存在的不足,研制了一种新型无溶剂聚氨酯类灌浆材料,具有较高的抗压强度及拉伸强度、黏接性能良好、无挥发性溶剂、无毒无污染,克服了传统材料的缺点,满足水利工程裂缝防渗堵漏的需要,可以更好地为工程建设服务。

1 实验部分

1.1 原料

聚醚多元醇:PPG1000,工业品,郑州市友立化工产品贸易有限公司;1,4-丁二醇:化学纯,上海申鹤化学品有限公司;多苯基多异氰酸酯(PAPI):郑州市友立化工产品贸易有限公司;有机胺固化剂:苏州湘园新材料股份有限公司;增塑剂、溶剂油:市售。

1.2 仪器及设备

微机控制电子万能试验机:WDW-20型,济南思达测试技术有限公司。

1.3 无溶剂聚氨酯灌浆材料制备

A组分的制备:依次称取适量的聚醚多元醇、1,4-丁二醇、胺类固化剂、增塑剂、少量溶剂油,加入反应釜内,升温至110~120 ℃,在快速搅拌下真空脱水1 h,冷却至室温,作为A组分。

B组分的制备:以PAPI作为B组分。

无溶剂聚氨酯灌浆材料的配制:将A组分和B组分按1∶1比例混合均匀即可。

1.4 分析与测试

抗压缩、拉伸强度按照GB/T 2567—2008进行测试;黏接强度按照JC/T 1041—2007进行测试。

初凝时间的测试:从灌浆材料A、B组分开始混合时按下秒表计时,同时用玻璃棒搅拌浆液使之混合均匀。注意观察,当浆液失去流动性时再次按下秒表,秒表读数即为灌浆材料的初凝时间,每个试样测试3次,取其平均值[21]。

2 结果与讨论

2.1 有机胺填加量对固化速率的影响

有机胺类是聚氨酯常用的固化剂,本文以有机胺作为固化剂研究了有机胺的用量对固化速率的影响。

从图1可以看出,不加有机胺固化剂时,初凝时间长,固结体强度增长慢,达不到快速施工要求,随着有机胺固化剂加量的增加,初凝时间变短,固化速度加快,有机胺加量从0~9.4%之间,初凝时间从2 700 s缩短至180 s,所以可以通过调节有机胺的用量来调节固化速度的快慢,从而满足不同施工条件对固化时间的要求,根据试验结果分析,有机胺加量不小于4.2%时,固化时间不大于12 min,可以根据施工需要,调节有机胺加量,加缩短固化时间。

有机胺加量/%

2.2 A、B组分不同配比对力学性能的影响

因为灌浆条件的限制,当进行实际施工时,有可能不是严格地按照实验室实验的最佳比例进行灌浆操作(最佳比例为1∶1),实际操作时会有一定的误差,所以对A、B组分配比进行小幅度的调整,进行混合实验,测试168 h抗压强度,研究配比条件的小幅度变化对灌浆材料力学性能的影响。

从表1可以看出,当聚氨酯灌浆材料最佳配比为10∶10,分别按照10∶8和10∶12进行配比测试灌浆材料性能,168 h抗压强度都有不同程度的降低,这是因为固化剂用量偏低会使得聚氨酯树脂固化不充分,交联度低,导致力学性能下降;过量则不利于分子量的增大,也会导致抗压强度的降低,但是在10∶8~10∶12范围内抗压强度都不小于25.0 MPa,所以当施工中材料A、B组分配比较最佳比例发生小幅度变化时材料抗压强度会有降低,但是变化不大。

表1 A、B组分不同配比对抗压强度的影响

2.3 1,4-丁二醇及聚醚多元醇加量对材料力学性能的影响

2.3.1 1,4-丁二醇加量对材料抗压强度的影响

小分子1,4-丁二醇的加入,可以使聚氨酯硬段密度增大,提高材料的力学性能[22],改变1,4-丁二醇加量,测试其对聚氨酯灌浆材料抗压强度的影响。

从图2可以看出,随着1,4-丁二醇用量的增加,聚氨酯灌浆材料的30%形变和60%形变抗压强度都逐渐增加,但是反应固化速度也加快,所以可以通过实验及实际施工需要确定1,4-丁二醇的合理的用量,本实验结果表明适宜用量为5.9%~7.9%。

1,4-丁二醇加量/%

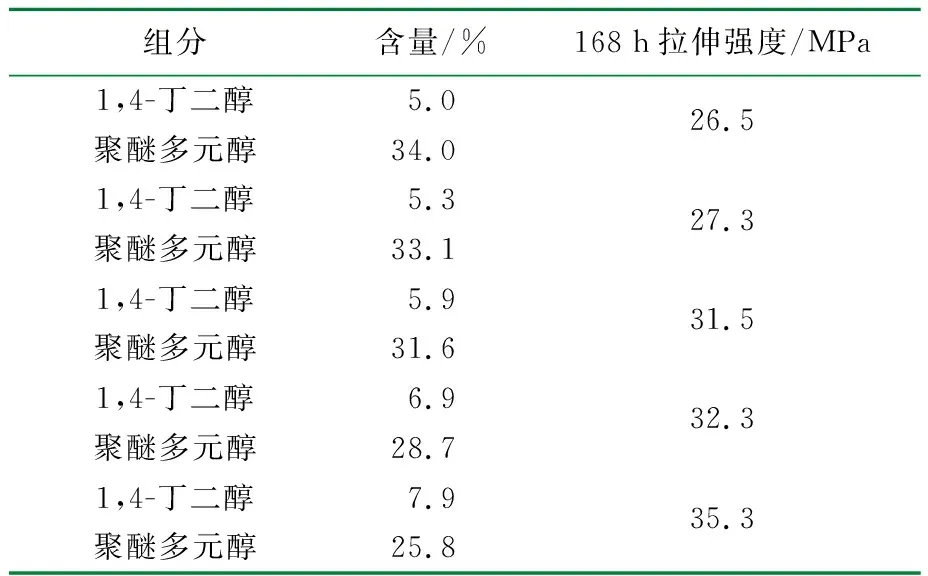

2.3.2 1,4-丁二醇和聚醚多元醇不同配比对材料拉伸强度的影响

小分子1,4-丁二醇的加入,提高聚氨酯材料的力学性能;大分子量的聚醚多元醇可以提高材料的柔性,减缓材料的固化速率,所以将二者进行复配,测试无溶剂聚氨酯灌浆材料的拉伸强度。

从表2可以看出,随着1,4-丁二醇含量的增加,聚醚多元醇含量减少,聚氨酯灌浆材料拉伸强度增加。这主要是因为在聚氨酯合成过程中,如果软段分子量较低,形成的氨基甲酸酯基增多,因此软段分子链中的—H与氨基甲酸酯基形成更多的氢键,链段之间互相交联程度增强,从而提高了材料的拉伸强度。但是1,4-丁二醇加量过大时,固化速率过快,施工难度大,所以1,4-丁二醇含量在5.9%~7.9%,聚醚多元醇含量在25.8%~31.6%时材料综合性能最佳。

表2 1,4-丁二醇与聚醚多元醇不同配比对拉伸强度的影响

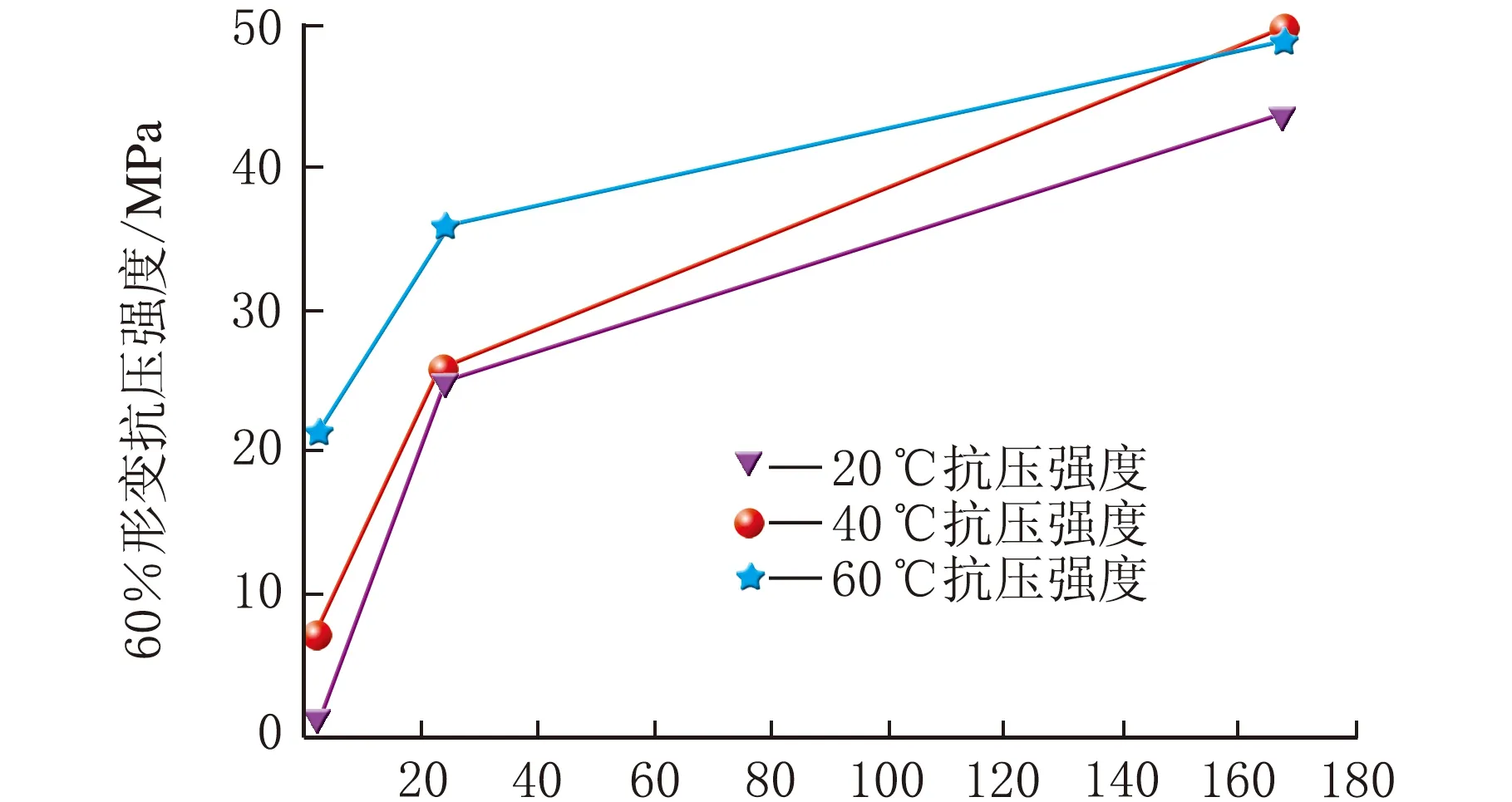

2.4 不同的反应时间及反应温度对材料抗压强度的影响

一般情况下,常温固化的聚氨酯材料的力学性能早期会随着固化时间延长而增加,一般7 d左右力学性能趋于稳定[23]。温度升高,反应速率加快,所以力学性能增长也较快,下面研究了不同反应温度及反应时长对抗压强度的影响,为不同温度条件下施工提供参考。

从图3、图4可以看出,固化时间在2 h时抗压强度随着温度的升高而逐渐增加,24 h、168 h的抗压强度也呈现相同的规律。20 ℃时,随着固化时间的延长,聚氨酯灌浆材料的抗压强度逐渐增加,40 ℃和60 ℃时亦然,但是固化时间达到168 h时,不同固化温度时的抗压强度数值相差不大,力学性能基本稳定。所以反应温度的高低对聚氨酯灌浆材料前期的力学性能影响比较明显,温度越高,反应速度越快,固化时间缩短,抗压强度增长迅速,168 h之后材料力学性能趋于稳定,温度变化对后期抗压强度影响不明显,不同的固化温度条件下最终的力学性能强度基本一致。因此在不同的季节施工时,由于环境温度的变化会导致灌浆材料固化速率的变化,但是不影响产品的最终性能。

固化时间/h

固化时间/h

2.5 无溶剂聚氨酯灌浆材料的黏接强度

黏接强度也是考察聚氨酯灌浆材料质量好坏的一项很重要的力学性能指标,所以根据前期抗压强度及拉伸强度试验结果,选择最佳配比的配方对所合成的无溶剂聚氨酯灌浆材料进行了干湿面黏接强度的对比实验,结果如表3所示。

表3 干湿面黏接强度对比

从表3可以看出,两组实验干面黏接强度要明显大于潮湿面黏接强度,但是二者均不小于2.0 MPa,确保了裂缝处理防渗堵漏的质量。

3 结 论

(1)当有机胺用量不小于4.2%时,固化时间不大于12 min,可以根据施工需要,调节有机胺加量,从而加快固化速度。

(2)当无溶剂聚氨酯灌浆材料A、B组分配比较最佳比例发生小幅度变化时,对灌浆材料抗压强度影响不大。

(3)1,4-丁二醇用量在6%~8%之间,聚醚多元醇用量为25.8%~31.6%时,制得的无溶剂聚氨酯灌浆材料60%形变抗压强度不小于35.2 MPa,拉伸强度不小于31.46 MPa,黏接强度不小于2.0 MPa,固化时间适中,满足了水工混凝土裂缝灌浆补强的需要。

(4)在不同的季节施工,由于环境温度的变化会导致灌浆材料固化速度的变化,但是不影响产品的最终性能。