综采工作面冒落区综合治理技术措施应用

2021-02-07欧阳亚琮

欧阳亚琮

(晋能集团煤炭生产管理局,山西 太原 030001)

1 概况

山西煤炭运销集团盛泰煤矿15204 工作面位于二采区北部,东部为15203 采空区,西部20 m 为准备面15205 回风顺槽,南面为实体煤,北部为西翼回风大巷、胶带大巷、轨道大巷。15204 工作面设计走向长度2500 m,倾向长度为200 m。工作面回采15#煤,煤层平均厚度3.2 m。15#煤层顶板有一层0.7 m 泥岩伪顶,直接顶以砂质泥岩为主,平均厚度7.2 m,基本顶为K2 灰岩,平均厚度11.3 m。

15204 工作面采用综采工艺。工作面回采至720 m 处位于回风巷侧顶板出现局部破碎现象,随着工作面推进,至741 m 处时煤壁片帮严重,端面距达1.4 m,顶板出现冒落,顶板冒落高度为1.2 m,冒落长度为1.9 m,宽度为1.3 m。对冒落区采用顶板搭梁进行维护,但搭梁后支架无法对冒落区顶板直接进行支撑,冒落区维护难度大。当工作面推进至750 m 处出现第二次冒落,冒落范围扩大,冒落高度达2.7 m,冒落长度为3.2 m,宽度为1.8 m,严重威胁着工作面安全高效回采。

2 工作面顶板冒落原因分析

(1)采空区影响。15204 工作面东部与15203采空区间隔煤柱宽度20 m,受15203 采空区残余应力影响,15204 回风巷顶板稳定性差,顶板岩体裂隙发育,工作面回采过程中裂隙向工作面煤体内延伸,破坏了煤体及顶板整体完整性,造成煤壁片帮严重、端面距加大。同时,由于15204 工作面长度为200 m,工作面采用一次性移架方式,增加了端面空顶时间,端面顶板裂隙岩体失稳,导致顶板破碎垮落。

(2)断层构造影响。工作面回采至762 m 处位于回风巷侧揭露一条F4 正断层,断层落差1.4 m,倾角为67°,断层以57°方位角从15203 采空区侧向工作面煤体内延伸。受F4 断层影响,工作面直接顶出现断裂错位。当工作面回采至740 m 处时在断层构造应力、超前回采应力等影响下,断层裂隙带处出现卸压区,应力在卸压区释放时对断层两侧煤岩体产生剪切破坏作用,导致煤岩体破碎。随着工作面不断揭露断层,顶板破碎现象加剧,造成顶板冒落。

(3)直接顶岩体力学性质影响。15204 工作面直接顶主要以砂质泥岩为主,该岩体岩石普氏系数f=3.0,岩体呈层状脆性,在集中破坏应力作用下岩体抗压强度低,形成的顶板连续梁稳定性差,易变形、破碎。当工作面出现煤壁片帮且移架不及时时,端面距加大,极易出现破碎、冒落。

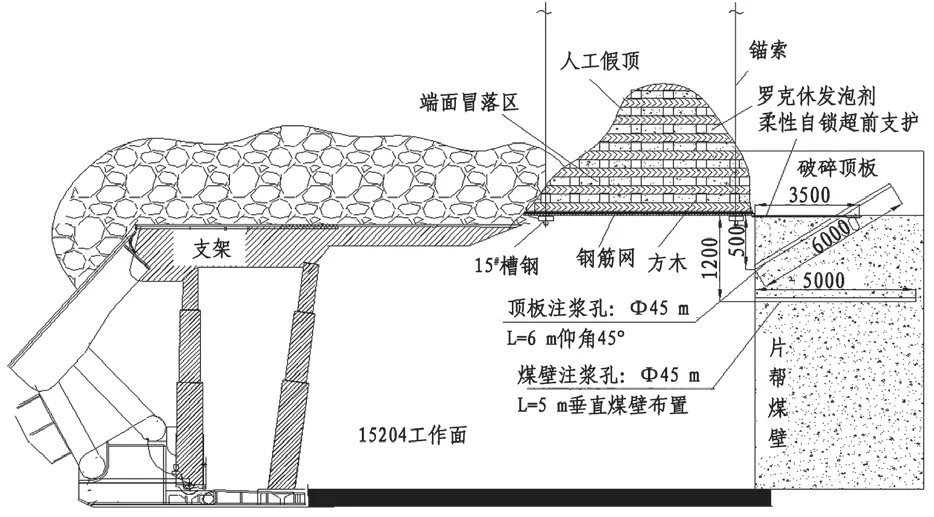

3 工作面顶板冒落区综合治理技术

为了防止15204 工作面高冒区范围进一步扩大,加强冒落区附近煤岩体顶板稳定性,加快工作面快速回采,决定对冒落区采取“人工假顶+注浆加固+柔性自锁超前支护”综合治理技术。15204 工作面冒落区联合治理技术施工断面图如图1。

3.1 人工假顶

(1)在冒落区域附近施工三根锚索吊棚,每架吊棚由两根长度为5.0 m、直径为21.8 mm 锚索以及一根长度为3.5 m、宽度为0.15 m 槽钢组成。锚索吊棚与工作面煤壁平行布置,吊棚排距为1.0 m。锚索吊棚施工完后,吊棚与巷道顶板面齐平。

(2)锚索吊棚施工完后,在吊棚上方依次铺设风筒布、钢筋网(共计4 片)、方木。方木铺设时呈“井”型布置,方木铺设过程中必须搭接牢固可靠,半圆木铺设到位后必须与顶板接触严实。

(3)为了防止人工假顶间隙处出现瓦斯积聚,人工假顶施工完成后,对假顶处进行注浆封堵。封堵采用罗克休化学填充发泡剂,主要为树脂与催化剂以4:1 比例混合而成,具有反应速度快、膨胀率高、硬度高等优点。

3.2 注浆加固

顶板发生冒落后应力通过冒落区进行卸压,冒落区附近煤岩体裂隙高度发育,工作面在过冒落区前必须对冒落区前方10 m 范围内煤岩体采用注浆进行加固。

(1)现场观察发现冒落区前方煤壁预留难度大,煤壁片帮严重,最大片帮深度达1.7 m,片帮高度达2.2 m,片帮后煤壁与顶板呈40°~60°夹角布置,在应力作用下片帮处上方顶板出现断裂、破碎现象,所以决定对煤壁、顶板同时进行注浆加固。

(2)顶板注浆钻孔布置在距顶板0.5 m 处,钻孔与顶板呈45°夹角,钻孔深度为6.0 m,钻孔布置间距为2.0 m,每排布置4 个钻孔。煤壁注浆钻孔施工在距顶板1.2 m 处煤壁上,钻孔垂直煤壁布置,钻孔深度为5.0 m,钻孔间距为2.0 m。煤壁注浆钻孔与顶板注浆钻孔交错布置。

(3)钻孔施工完后,依次对钻孔进行注浆。注浆材料采用FSS 无机化学加固材料,该化学材料主要由A、B 两种成分组成,混合比为1:1,A 料黏度为200~300 MPa.s,B 料黏度为240~350 MPa.s,混合料反应时间为120 s。

(4)采用ZBYSB66/12-6.5 型双液注浆泵进行注浆施工,注浆时注浆压力控制在1.5~2.0 MPa,单孔注浆量为0.54 m3。

3.3 柔性自锁超前支护

(1)超前支护目的。通过对应力区顶板施工超前支护体,降低集中垂直应力对顶板、煤柱超前破坏作用,进一步提高煤岩体承载能力,防止工作面回采过程中顶板破碎、煤壁片帮。

(2)柔性自锁超前支护装置结构。15204 工作面采用的超前支护体主要由柔性自锁式锚杆以及固定卡缆等部分组成。柔性自锁式锚杆长度为3.5 m,杆体主要由直径为20 mm、四芯恒阻锚索组成。杆体端头安装一个自锁件,在碰撞情况下自锁件四个自锁机构展开并与钻孔壁牢牢固定。

(3)超前支护工艺:① 首先在工作面煤壁与顶板之间施工超前支护钻孔,钻孔深度为3.2 m,钻孔直径为30 mm,钻孔垂直煤壁布置,允许垂直方向误差角度3°,钻孔间距为0.5 m;② 支护钻孔施工完后,依次对钻孔内安装柔性自锁超前支护体并进行自锁固定;每排施工10 根超前支护体,所有支护体安装完成后在外露端安装卡缆进行固定;③ 超前支护施工完成后,工作面回采期间支架顶梁沿支护体擦顶进行移架。

图1 15204 工作面冒落区联合治理技术施工断面图

4 结束语

15204 工作面采用综合治理措施后,顺利回采过高冒区以及影响带,通过对工作面高冒区采取“人工假顶+注浆加固+柔性自锁超前支护”综合治理技术后取得了显著应用成效。

(1)通过对高冒区施工人工假顶,有效控制了冒落范围进一步扩大,工作面支架在过高冒区时支架初撑力、工作阻力达到额定值的94%,未出现支架倒架、顶梁托空等现象。

(2)对工作面煤壁、顶板进行注浆加固后,工作面煤岩体胶结稳定性得到有效提高,在后期回采过程中未出现大面积片帮现象,最大片帮深度控制在0.5 m 以下,片帮高度控制在1.0 m 以下,顶板端面空顶距控制0.3 m 以下。

(3)与传统锚注锚杆相比,自锁式柔性超前支护施工工艺相对简单,支护回收率高,而且该支护可适用于大应力采掘工作面,超前支护削弱了顶板应力、煤壁超前剪切破坏作用,提高了超前应力区顶板、煤柱的稳定性。