木瓜煤矿大采高工作面煤壁片帮控制技术实践

2022-08-18李元武

李元武

(霍州煤电集团木瓜煤矿,山西 吕梁 033100)

大采高工作面由于开采空间较大,矿压显现程度较强烈,煤壁极易发生片帮,严重影响工作面的安全高效生产。 因此,对于大采高煤壁片帮的控制技术研究十分重要。 目前,诸多学者对煤壁片帮的防治进行了深入的研究,陈宁通过现场观测统计,对煤壁片帮形式进行了分类,并提出顶板预爆破和煤壁预加固的控制技术[1]。吴浩等通过理论分析揭示了大采高工作面煤壁失稳特征,并提出了特定工况下的煤壁片帮防治方法[2]。庞义辉等研究了煤壁片帮和顶煤冒放性的关系,得出合适的采高和支架初撑力可以有效防治煤壁片帮[3]。

1 工程概况

木瓜煤矿所开采煤层为石炭系上统太原组的9#、10#煤,煤层间距0.35~0.7 m,属合并层。煤层平均厚度6.77 m,煤层倾角3°~14°,平均8.5°,整体结构较稳定,采用单一走向长壁综合机械化一次采全高采煤法开采,煤层顶底板结构如表1 所示。

表1 煤层顶底板结构

10-201 工作面上部、 东部及西部为实体煤岩层,北邻二盘区三条准备大巷,以南靠近矿井井田边界。 工作面整体为一单斜构造,倾向长度245 m,走向长度1 081 m。 该工作面的初次垮落步距为9.6 m,由于工作面采高较大且受风氧化带影响,在回采过程中出现了煤壁片帮严重的问题,制约了工作面的安全高效生产。 因此,需对本工作面大采高煤壁片帮控制技术展开研究。

10-201 工作面选用 ZY13000/30/65D 型液压支架,其额定工作阻力为15 000 kN,支架高度3 000~6 500 mm,支架宽度1 680~1 880 mm,支架中心距1.75 m,设计的初始支撑力为10 386 kN,支护强度1.34~1.42 MPa,对底板最大比压为2.95~3.65 MPa。该支架顶梁前端设有伸缩梁,在伸缩梁上安设了三级护帮板,支护高度可达3.5 m,可对工作面顶板和煤壁进行及时支护。

2 煤壁片帮控制数值模拟分析

2.1 模型建立及模拟方案

根据10-201 工作面煤层赋存地质条件采用FLAC3D有限差分软件建立数值模型,模型尺寸为:长×宽×高= 50 m×10 m×40 m,煤体及各岩层的物理力学参数根据实际取值,本构模型均采用摩尔库伦准则。 模拟开挖时,支架的初撑力分别选取为6 000 kN、8 000 kN、10 000 kN、12 000 kN 及14 000 kN 五种不同工况进行模拟,在工作面前方顶板及底板施加相应的载荷。

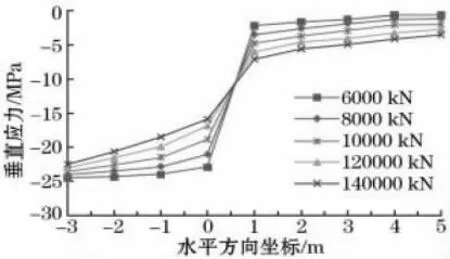

2.2 初撑力对煤壁片帮控制效果分析

模拟过程中,监测不同初撑力下煤壁的水平位移及顶板上方1 m 深度处的垂直应力,以此对比分析各初撑力下的煤壁片帮及顶板的控制效果。 模拟结果如图1、图2 所示。

图1 不同初撑力下煤壁的水平位移

图2 煤壁上方顶板深0.5 m 处垂直应力

由图1、图2 可以看出,当初撑力为6 000 kN时,煤壁的整体水平位移量较大,其最大水平变形量为47.23 mm,位于煤壁距底板4.3 m 高处,煤壁与顶底板连接处在粘结力的作用下位移较小,为18.63 mm。 当初撑力增加至12 000 kN 时,煤壁的最大水平位移量降低至36.33 mm,较6 000 kN工况下降低了23%;随着初撑力继续增大至14 000 kN,煤壁的最大水平位移为34.89 mm,较12 000 kN 工况下仅降低了3%;继续增大初撑力对煤壁变形的控制效果已不再明显。 煤壁的变形主要是由于顶板垂直压力的作用,而液压支架的初撑力对于煤壁上方顶板垂直应力有抑制的作用;当支架初撑力为6 000 kN 时,煤壁正上方顶板垂直应力为23.8 MPa;当初撑力增加至12 000 kN时,煤壁上方顶板垂直应力降低至17.5 MPa,较6 000 kN 工况下降低了26.4%;随着初撑力继续增大至14 000 kN,煤壁上方顶板垂直应力降低至16.2 MPa,较12 000 kN 工况下仅降低了7.4%;继续增大初撑力对煤壁上方顶板的控制效果也不再明显。

2.3 护帮板对煤壁的控制效果分析

(1)护帮板工作状态

液压支架支护顶板及煤壁主要分为以下三个步骤[4-5]:

①支架先探出伸缩梁,护帮板未展开。 伸缩梁通过液压缸提供的压力支撑煤壁上方,可提供600 kN 的支撑力,其与顶梁间存在摩擦力,大小约为873 kN。 伸缩梁的支护载荷均匀分布在煤壁上部0.4 m 左右的范围,如图3 所示。在模拟过程中,将q1=1 850 kN/m 的水平面力施加在煤壁上部0.4 m 范围,来模拟伸缩梁对煤壁的支护作用。

图3 伸缩梁受力状况分析

②二级护帮板展开对煤壁进行支护,其护帮高度为2.2 m,主要通过液压油缸推动四连杆机构进行运转。 根据以往的经验及研究可知,护帮板对煤壁施加的作用力呈梯度变化,整体为倒梯形。因此,在模拟时,在煤壁上部2.2 m 范围施加q2=16.5 kN/m、q3=105.2 kN/m 的梯度应力,来模拟二级护帮板的支护作用,如图4 所示。

图4 二级护帮板受力状态

③三级护帮板展开支护,其与二级护帮板的工作原理相同,支护煤壁的高度达到3.6 m,应力也呈倒梯形分布。 在模拟时,将q4=7.5 kN/m、q5=120.2 kN/m 的梯度应力施加在煤壁上部3.6 m的范围内,如图5 所示。

图5 三级护帮板受力状态

④液压支架对煤壁的控制作用主要是基于护帮板,而护帮板的作用力来源于四连杆机构,由于该构件较小,所提供的支撑力不足,容易造成煤壁片帮不受控制。 因此,在二级护帮板与顶梁之间增设一个斜撑液压油缸增加支撑力,如图6所示。 经过计算,增设斜撑液压油缸后,模拟时护帮板对煤壁的支护梯度应力提高为q6=48.6 kN/m、q7=162.5 kN/m。

图6 增设斜撑护帮板工作状态受力

(2)模拟结果分析

无护帮和有护帮工况下煤壁的水平变形情况如图7 所示。 无护帮机构的工况下,煤壁的变形量较大,最大水平位移为38.6 mm;伸缩梁展出后,仅对煤壁上方1 m 范围内的变形起到了控制作用,煤壁最大水平位移为35.3 mm,效果不明显;二级、三级护帮板展开后,煤壁的最大水平位移为34.7 mm,较无护帮情况下减小了3.9 mm;增设斜撑梁后,煤壁的最大水平位移为29.1 mm,较无护帮时减小了9.5 mm,控制效果明显。

图7 不同护板工况下的煤壁水平位移

煤壁的片帮主要是由于水平应力的卸载影响,提取煤壁内侧0.5 m 处的水平应力,如图8 所示。 可以看出,护帮机构对于煤壁的水平应力卸压具有抑制作用,在无护帮机构的工况下,煤壁3.3~4.3 m 高度内处于拉应力状态,4.3 m 高处的水平应力卸载达到0.063 MPa;伸缩梁及二、三级护帮板全部展开后,煤壁整体均处于压应力状态,水平卸压作用得到了抑制;当增设斜撑梁之后,水平应力达到了-0.977 MPa,可以有效地防治煤壁片帮。

图8 不同护板工况下的煤壁内水平应力

图9 为无护帮机构及改良护帮机构支护后,工作面前方煤壁的塑性区分布情况。 两种工况下煤壁的最大破坏深度均出现在各自水平位移最大的位置。 在无护帮机构的情况下,煤壁最大破坏深度为3.8 m,在改良护帮机构的支撑下,煤壁的最大破坏深度降低至2.2 m,有效控制了煤壁的塑性破坏程度。

图9 工作面前方煤壁塑性区分布

3 井下应用效果分析

3.1 改良前煤壁控制效果分析

未改良前工作面回采时,护帮板的展开效率较低,不能及时起到护帮作用。 且在推进过程中,煤壁的片帮频次较高,一个月内共发生105 次片帮,其中片帮深度小于300 mm 的次数占总次数的51%,片帮深度在300~600 mm的占25%,片帮深度在600~1 000 mm的占14%,周期来压期间煤壁片帮深度超过1 000 mm 的占10%。 总体煤壁片帮严重,制约了工作面的正常生产。

3.2 改良后煤壁控制效果分析

根据数值模拟分析结果,在支架顶梁与二级护帮板之间增设了一根斜撑液压油缸,并提升了液压支架的初撑力。 经过改良后的液压支架在回采过程中对顶板的支护作用提高,工作面支柱载荷高于32.6 MPa 的支柱占总支柱量的84%。 同时,在斜撑油缸的作用下,护帮板的支护效率也大大提升,根据统计,一个月内,工作面煤壁的片帮次数为29 次,非来压期间煤壁的最大片帮深度降低至500 mm,来压期间的最大片帮深度降低至700 mm。 煤壁的片帮程度及频率得到了有效地控制,保证了工作面的安全高效生产。

4 结论

根据10-201 大采高工作面的赋存特征,通过FLAC3D数值模拟软件建立模型,研究了煤壁片帮与液压支架工况之间的关系,得出支架初撑力由6 000 kN 提升至12 000 kN 时,煤壁的水平位移减小了23%,煤壁上方的垂直应力减小了26.4%,继续增大初撑力对于煤壁及顶板的控制效果不再明显;对支架的护帮结构进行优化后,煤壁的最大水平位移减小了9.5 mm,水平应力提高至-0.977 MPa,最大破坏深度降低至2.2 m。现场应用效果表明,工作面煤壁的片帮程度及频率得到了有效地控制,大幅度提高了工作面的生产安全和效率。