矿井收作期间通风系统优化方案研究与应用

2021-02-07胡继龙

胡继龙

(安徽省亳州煤业有限公司信湖煤矿,安徽 淮北 235000)

随着煤矿井下的不断开采作业,矿井将会逐渐进入衰老收作期。矿井收缩期间,存在老巷和采空区漏风多、通风网络结构复杂、通风距离长、矿井巷道失修率高、通风阻力大等问题,给矿井通风系统造成极大的安全隐患,因此,收缩期间,对通风系统进行合理优化显得极为重要。针对杨庄煤矿收作期间通风管理和井下实际生产情况,对矿井通风系统进行优化设计,提出可行性方案,为矿井的通风安全提供了保障。

1 矿井通风系统现状及存在问题

1.1 通风系统现状

杨庄煤矿已有50 多年的开采历史,矿井属于高瓦斯矿井。2018 年度矿井瓦斯等级鉴定最大绝对瓦斯涌出量14.75 m3/min,最大相对瓦斯涌出量为5.73 m3/t;平均绝对瓦斯涌出量14.15 m3/min,平均相对瓦斯涌出量为5.49 m3/t。煤层瓦斯压力为0.22~0.42 MPa,瓦斯含量2.85~5.37 m3/t,煤层透气性系数λ 为0.39~0.73 m2/MPa2.d,属勉强-难以抽采煤层,自然发火等级为II 类自燃,最短自然发火期53 d。

矿井生产布局为“一井两面”布置,现有采掘作业的采区共有3 个,分别为Ⅲ1、Ⅳ1 和Ⅳ2 采区;无采掘作业采区有2 个,分别为W Ⅲ51、Ⅲ64 采区。已开采结束即未封闭采区有6 个,分别为Ⅲ1 采区(W Ⅲ51 块段)、Ⅲ64 采区、Ⅳ2 采区、Ⅲ1 采区(E Ⅲ51 块段)、Ⅲ53 及Ⅳ53 采区。

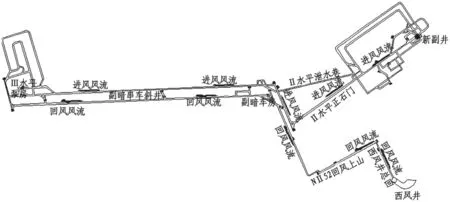

矿井通风方式为两翼对角式,通风方法为抽出式。现有2个主进风井:新副井和老副井;2个回风井:东风井和西风井。矿井通风系统图如图1。

东风井井底标高-320.7 m,安装两台kAMF-2350/1330-IE 型对旋轴流式风机,配套电机额定功率为1000 kW。电压为6 kV。目前风井总回风量6622 m3/min,风机排风量为6748 m3/min,负压为2400 Pa。该风井服务Ⅲ1、Ⅳ1 采区。

图1 调整前矿井通风系统图

西风井井底标高-195 m,安装两台BD-Ⅱ-6-NO.20 对旋轴流式风机,配套电机额定功率为2×250 kW,电压为6 kV。目前风井总回风量为3834 m3/min,风机排风量为3931 m3/min,负压为2500 Pa。该风井服务Ⅳ2 采区。

1.2 通风系统阻力测定

根据阻力测定结果,测定路线的百米通风阻力较高巷道见表1。

表1 百米通风阻力较高巷道表

根据测定情况,得出如下结论:

(1)东风井系统和西风井系统三条路线上回风段阻力均偏高。

(2)三条测定路线的阻力较大的巷道有Ⅱ水平回风巷、东风井井筒、副暗串车斜巷、E Ⅲ51 回风上山、Ⅲ62 回风上山上段、N Ⅱ52 回风改造、Ⅲ62 回风上山等,均超过200P a。无风速超限巷道。

(3)东风井系统最困难阻力路线经过E Ⅲ5111 工作面的通路,流程为10 095 m;西风井系统最困难阻力路线经过Ⅳ623 切眼的通路,流程为10 812 m。

(4)模拟的最大阻力路线、阻力分布与实测最大阻力路线与阻力分布基本一致。

(5)东风井和西风井主要通风机工况点与实际基本一致;东风井水柱计读数为2400 Pa,模拟结果为2316 Pa;西风井水柱计读数为2250 Pa,模拟结果为2250 Pa;矿井所有巷道的风量误差控制在5%以内。

1.3 通风系统存在问题

(1)随着杨庄煤矿开采范围的扩大,矿井已形成多采区、多作业地点同时作业,造成通风线路长度不断增加,矿井逐步出现通风能力不足现象。

(2)已开采结束的Ⅲ1 采区、Ⅲ64 采区、Ⅳ2采区、Ⅲ53 及Ⅳ53 未及时封闭,采区巷道全长超过35 000 m。这些巷道中有的已远远超过服务年限,巷道变形失修严重,通风断面小,造成矿井通风阻力增大,且局部地段漏风严重。当前需要进行维修来维持矿井正常通风,巷道修复工程量比较大。

(3)井下部分通风设施老化,也造成了井下出现漏风现象。

(4)由于人员力量不足,为了保证矿井通风正常,日常构筑的临时通风设施比较多,造成通风系统不稳定,需要构筑永久通风设施。

综上,随着矿井的开采和采区不断收缩,通风系统已直接影响到矿井生产采区的正常供风,出现采掘作业地点风量不足的问题。因此,无论是从矿井采区收缩、老巷道封闭需要考虑,还是从矿井通风系统存在的不安全因素(生产采区供风量不足)考虑,都有必要对矿井通风系统进行优化。

2 通风系统优化方案设计

2.1 优化设计的原则

通风系统优化方案设计的总体原则是设计的方案系统简单、安全可靠、技术可行、可操作性强,同时要考虑经济合理,在进行设计时重点遵循以下原则:

(1)及时关闭已结束的采区,减少不必要的风量投入。

(2)增强通风系统的稳定性,各作业地点用风量能够满足要求且保持风流方向不发生改变。

(3)充分合理利用现有的巷道和通风设备,将其潜力充分地发挥出来并能进行适当调整。(4)尽量减少或避免开拓掘进工程项目投入。(5)尽量减少外部漏风和内部漏风,提高矿井有效风量率。

(6)在改善矿井通风效果的基础上,尽量减少能耗,以提高矿井经济效益。

2.2 通风系统优化的主要评判指标

评判通风系统优化是否符合要求,总结起来主要有三个方面的评定指标(如图2),在三个大的评定指标中可以将其细分成若干个子指标,而这些子指标的数量又可以根据对矿井通风系统分析情况的要求不同进行适当增减。

图2 矿井通风系统评价各项指标

2.3 优化设计改造方案

根据矿井生产作业安排及人员力量、装备等实际情况,经认真研究,制定了矿井通风系统优化改造方案为:

(1)对已开采结束的Ⅲ1 采区、Ⅲ64 采区、Ⅳ2 采区、Ⅲ53 采区和Ⅳ53 采区进行永久封闭,缩短通风线路,降低矿井通风阻力,减少采区漏风;

(2)根据各采区封闭的时间,逐步调整东风井风机叶片角度,减小矿井通风负压;

(3)在保证矿井风流满足要求的前提下,将西翼风井风机调整为单级运行,减小风机电力消耗。

矿井通风系统优化改造后通风系统图如图3所示。

图3 优化改造后矿井通风系统图

2.4 方案的可行性分析

(1)采区收缩封闭前后矿井总回风量减少3956 m3/min,收缩后的东风井通风系统由两翼通风变为单翼通风,系统更加简单,运行更加可靠,为矿井通风安全打下了基础。

(2)采区收缩封闭后甩掉35 000 多米的老巷道,大大减少了矿井巷道修护的工作量和人员力量投入,提高了安全系数。

(3)通风系统优化后,减少通风距离2200 m,大大降低通风阻力。

(4)采区封闭期间考虑好封闭墙的施工顺序,在施工期间执行好高负压区墙体施工的安全技术措施落实和施工工艺流程的监督。

(5)采区封闭期间应考虑对风机的影响,不能一次性地把所有的墙建好,要留设调节孔,并做好放风降阻的准备工作。

综上分析可知,此方案的系统简单、稳定、可靠,投资较少,施工工期短,具有可操作性。

3 通风系统优化的安全和经济效益分析

3.1 安全效益

(1)随着矿井开采结束采区的逐步封闭,通风线路长度缩短了2200 多米,简化了通风系统,减少了采空区漏风,降低了通风阻力,矿井的防灾抗灾能力大大增强。

(2)降低了老旧巷道的维修和巡查工作,减少了巷道维修工作量和人员力量投入,提高了矿井安全系数。

3.2 经济效益

(1)降低了矿井风机电力消耗

当前两风井风机总电耗为78 万kW·h/月(东风井:52 万kW·h/月;西风井:26 万kW·h/月)。系统优化后由计算分析得出,每月可节约用电30万kW·h。

(2)减少了巷道维护费用

系统优化后,减少了对报废的Ⅲ1、Ⅲ64、Ⅳ2、Ⅲ53 及Ⅳ53 等老采区失修巷道维护的人员和材料的投入,报废老采区封闭墙等通风设施共计35 处,封闭巷道35 000 多米,每年净节约维修成本150 万元,间接地提高了矿井经济效益。

(3)减少了人员投入

通风系统优化后,矿井由原来的3 个活动采区降为1 个活动采区,减少采区的巡查维护人员,提高活动采区工作人员的配比,缓解了老矿井人员力量紧张的压力。

4 结论

杨庄煤矿通过对通风系统优化改造,缩短了通风线路,减少了无作业活动地点的用风量,降低了矿井通风阻力,减少了风机电耗,减少了巷道维护费用和人员力量投入,使通风系统更加简单,安全性和稳定性大大提高,解决了矿井各作业地点供风量不足的问题,提高了矿井抗灾防灾能力,同时大大节约了矿井能耗,提高了经济效益。