年产3 000吨红皮发芽花生酱的工厂设计

2021-02-07关正萍李艳辉肖春玲

关正萍,李艳辉,肖春玲,张 娟,崔 娜

(山西师范大学食品科学学院,山西临汾041000)

0 引言

花生,原名落花生,是世界上食用最广泛的豆类之一,因为它不仅营养丰富,而且人们也比较能接受它的价格。花生中含有较多的蛋白质,已经被全世界大部分消费者接受。除此之外,花生红衣中含有白藜芦醇、原花色素等天然多酚类物质[1]。生活中,很多人认为花生发芽之后就会产毒或者霉变,其实发芽花生不仅可以食用,更重要的是其主要营养成分会提高,容易被人体较好地吸收[2]。

目前,花生酱在生活中的用途也越来越广泛,并且深受大众喜爱。中西餐的涂抹面包、调味料中也越来越常见它的身影,除此之外,花生酱还被应用于小糕点的制作中[3]。

研究年产3 000 t红皮发芽花生酱的工厂设计。首先,根据原料的供应、产品的要求等条件选择红皮发芽花生酱的生产工艺流程。根据地理位置、市场需和经济条件等进行红皮发芽花生酱的厂址选择。并且参考工艺流程和阿里巴巴选择具体的生产设备,同时进行工厂车间设计、物料衡算、水电气估算及最后的经济技术分析,做出最合理的红皮发芽花生酱的工厂设计。

1 产品方案

工厂设计的产品方案又叫做设计纲领。总的来说,产品方案就是红皮发芽花生酱工厂设计可行性的一个推演。红皮发芽花生酱工厂的工作日程不同,所安排的生产计划也不同。即使同一种原料也因为品种不同、加工地区不同、制作流程不同而存有很大的区别。因此,在设计产品方案的时候,首先设计了发芽花生酱的生产线,对花生酱的加工特性进行分析,从而设计出更适合花生酱的加工方式。

1.1 建设规模

本厂考虑建设年产成品发芽花生酱3 000 t的生产工厂1个。

1.2 产品方案

年产量:Q=3 000 t。

生产班制:设计的加工工厂定位二班倒,每天有效工作时间为8 h/班,年工作约270 d。本设计的班产量:3 000 t/年÷270 d/年÷2班/日=5.55 t/班,每小时生产规模:P=年产量(t)/(X×Y×4)=3 000/(270×2×4)=1.39 t/h。

在必要的生产情况下,在条件允许时,采取适当延长生产周期的措施,以便于职工能得到较好休息,同时能避免生产设施长时间不合理运转,从而产生的损坏、降低损失。

2 厂址选择

工厂地理位置的选择对工厂有很大影响,建厂必须考虑所选位置的地理环境、交通设施、自然条件、水资源及当地政府的政策等。所选地址要满足地理位置优越、自然条件适宜、交通便利、水资源丰富、政策支持,以及劳动力、设施设备完善等基本条件。

拟将厂址选在山东省鲁西北地区的济南市济阳县。根据王艳[4]的研究,在中国的花生生产大省中,具有花生生产综合优势的排名在第1位的是山东省。经调查,山东省目前的花生加工公司有临沂市鲜夫子食品有限公司,位于山东省郯城县,主营黄金豆、蚕豆、花生酥等;还有位于山东济阳县的济阳县鹤立食品厂,主营蛋黄花生、老醋花生等。该地区为暖温带半湿润季风气候,气候温和,年平均气温为12℃左右,降水较多。四周100 km都是农业发展区,因此成为食品工业的有力保证。此地有248、249两条省道和104、220两条国道,交通设施完善。济阳拥有丰富且素质较高的劳动力资源,每年可提供技术人才8 000余人。国家支持在该地大力发展食品工业,并且济北经济开发区已经被授予“中国最佳食品投资园区”等称号。

厂址选择图见图1。

图1 厂址选择图

3 总平面布置

3.1 厂区平面设计

依照课题的基本规则,规范排放出的废水、废气、废料。对红皮发芽花生酱加工工厂的各种必须物质进行相应的衡算,为生产加工中的需要设备进行相应的选型,还要进行各类经费的汇总、核算。

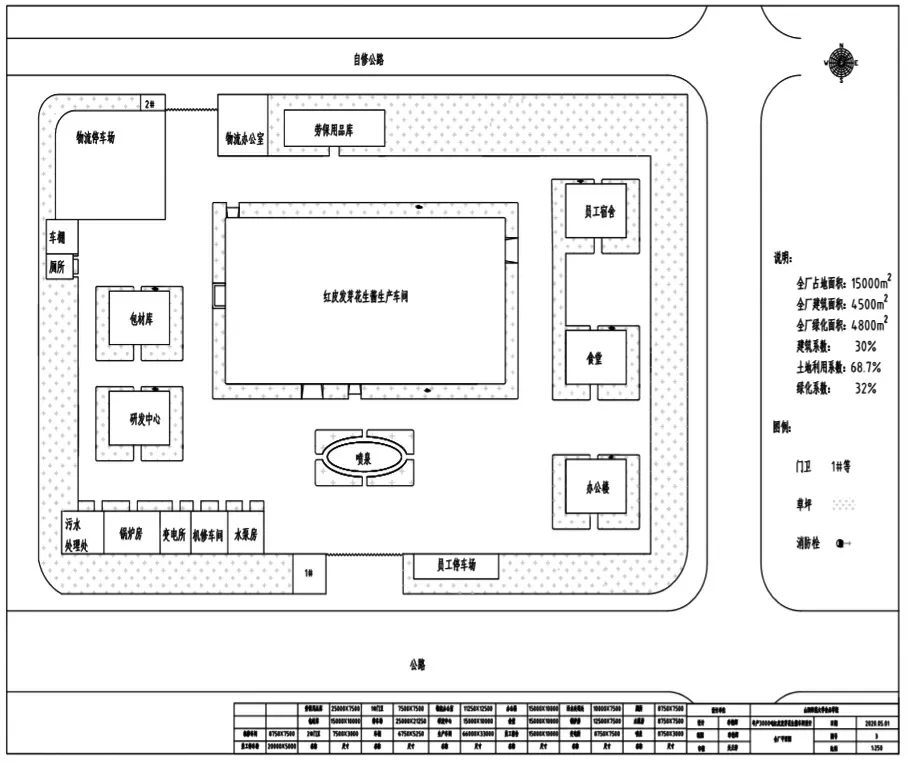

厂区平面设计图见图2。

图2 厂区平面设计图

考虑当地气候的影响,红皮发芽花生酱加工工厂的主生产车间等应该放在工厂的上风向位置,锅炉房和污水处理厂等应该放在工厂的下风向;并将工厂的生活休息区域与生产工作区域严格分离开,工厂内生产车间的职员应该与工厂内包装车间的职员尽量区分开,尽可能地降低生产车间职员身上所携带的细菌和粉尘,防止产生不必要的污染。

3.2 厂房的整体布局

红皮发芽花生酱加工工厂的厂房设计应该明亮宽敞,为生产和操作留下足够的空间。工厂的内部设施必须要完善,设有员工更衣间、消毒间、成品存放间等,同时厂房内必须设有防护设施。例如,红皮发芽花生酱加工工厂要做好防虫、防火、防潮工作,而且工厂应该具有很好的通风能力。车间普通装修需要按照国家的相应标准进行。消防设施也应该配备完善,放在明显、安全的位置,并且需要经常检修。

3.3 红皮发芽花生酱加工工厂的生产部门与辅助部门

工厂的部门有生产车间、包材库、研发中心、员工宿舍、食堂、办公楼、成品仓库、物流停车场、物流办公室、劳保用品库、污水处理处、锅炉房、变电所、机修车间、水泵房、员工停车场、车棚、厕所、喷泉等。

3.4 车间布置

生产车间一览表。

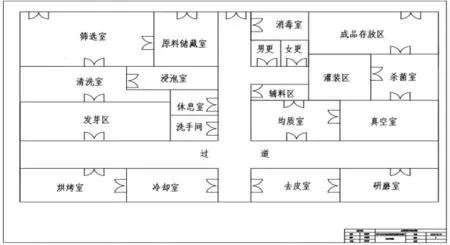

主车间功能布置图见图3。

4 主要生产设备的选择

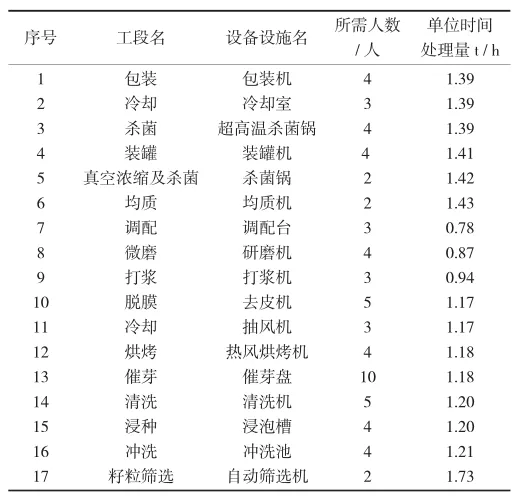

设备清单见表1。

图3 主车间功能布置图

5 产品制作工艺流程

5.1 原材料

供应范围和收购方法:工厂原料主要通过货车运送并收购于山东省鲁西北地区。

表1 设备清单

5.2 加工工艺流程论证

5.2.1 工艺设计概要设计的工艺流程主要分为2个部分内容:花生芽的培育和发芽花生酱制作。

5.2.2 生产工艺流程图

(1)花生芽的培育。籽粒筛选→冲洗→浸种→清洗→催芽。(2)发芽花生酱的制作

发芽花生→烘烤→冷却→脱膜→打浆→微磨→调配→均质→真空浓缩及杀菌→灌装→杀菌→冷却→成品→出厂。

5.3 生产工艺操作要点

5.3.1 花生芽的培育

品种筛选:通过对5个花生品种的营养成分进行测定,结果表明四粒红生长最快,其花生芽的营养成分也含量最高[1]。

(1)籽粒筛选。通过自动筛选机选出大小相差不大的花生,并且人工去除干瘪、有害的种子。

(2)浸种。应尽量每隔2~3 h翻动1次花生种子[5]。

(3)清洗。用清水清洗2~3次。

(4)催芽。催芽需要设置合适的温度,一般在22~30℃,经过2~3 d基本可以出芽。催芽期间应小心翻动种子,以利于花生呼吸。

5.3.2 发芽花生酱的制作

(1)热烫及冷却。在烘烤机中进行5 min烘烤即可进行冷却。

(2)脱膜及漂洗。用脱膜机去除花生红衣,并进行漂洗。

(3)打浆及微磨。先用打浆机打为粗浆,再用微磨机细细研磨[6]。

(4)调配。调配比例为每30 kg花生浆液对应250 g琼脂和35 kg白砂糖[6]。

(5)均质。调配好的料液在均质机中进行均质,压力定为40 M[6]。(6)装罐及杀菌。尽量在花生酱温度高于85℃的条件下进行装罐[6]。

5.4 工艺论证

经过查阅相关文献,将红皮花生经浸种、清洗及催芽等操作之后再进行热烫、脱膜打浆、调配均质、杀菌等操作后制成红皮发芽花生酱,经调查研究,该工艺流程较合理,且成品发芽花生酱营养丰富,实施具有可行性[7-10]。

6 劳动力定员的组成确定

6.1 生产车间定员

生产车间定员见表2。

表2 生产车间定员

一班共计人数66人。

6.2 全厂管理部门定员

管理部门定员合计131人。

7 生产车间水电汽估算

7.1 用水量估算

设备用水量根据工艺用水和辅助用水2个部分进行估算。

7.1.1 工艺用水

(1)清洗空罐。

待处理物料名:空罐

待处理物料量:2 842只/h

已知LB4B1型空罐清洗机喷水量为100 mL/只

本工序用水量=2 842×100×10-6=0.2 842(t/h)

(2)冲洗。

待处理物料名:未加工花生

待处理物料量:1.21 t/h

每处理1 t未加工花生需要用水量(t):0.7 t/t

本工序用水量=1.21×0.7=0.847 t/h

(3)浸种。

待处理物料名:初花生

待处理物料量:1.20 t/h

每处理1 t未加工花生需要用水量(t):0.2 t/t

本工序用水量=1.20×0.2=0.24 t/h

(4)清洗。

待处理物料名:未清洗花生

待处理物料量:1.18 t/h

每处理1 t未加工花生需要用水量(t):0.5 t/t

本工序用水量=1.18×0.5=0.59 t/h

(5)催芽。

待处理物料名:待催芽花生

待处理物料量:1.18 t/h

每处理1 t未加工花生需要用水量(t):0.2 t/t

本工序用水量=1.18×0.2=0.236 t/h

(6)冷却。

待处理物料名:无菌花生酱

待处理物料量:1.39 t/h

每处理1 t无菌花生酱需要用水量(t):5 t/t

本工序用水量=1.39×5=6.95 t/h

7.1.2 辅助用水

(1)冲地清洗用水量。

设备清洗用水为5.0 t/班。1 t水约可冲洗生产车间地坪50 m2,且每4 h冲洗1次。需冲洗面积1 800 m2,用水量为1 800/50×2=72(t/班)。则冲地清洗需要用水72 t/班,即72/4=18(t/h)。

(2)车间员工用水。

员工人数131人,人均最大用水量(t/人h):0.012;最大用水量(t/h):1.572。

7.1.3 车间总用水量

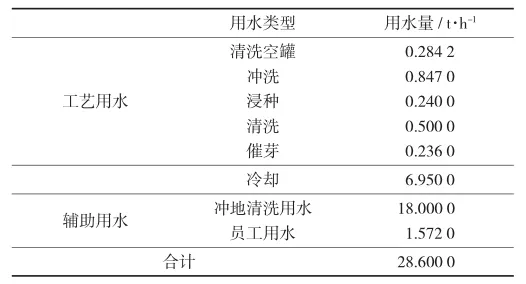

车间总用水见表3。

表3 车间总用水

7.2 用电量估算

车间总用电,设备用电,76.145 kW;照明用电19.51 kW。

7.3 用气量估算

车间总用气,耗气量(t/h):生产用量1.72 t/h;清洁用量0.5 t/h。

8 技术经济分析

厂区的主营产品是500 g/瓶的发芽花生酱,每瓶市场售价为16元/瓶。则产品的年销售额为:3 000 t/500 g×16=9 600万元。

工厂经济分析见表4。

表4 工厂经济分析

9 结语

对年产3 000 t红皮发芽花生酱的工厂设计研究。首先,从红皮花生、发芽花生等方面分析了花生酱的好处并对设计内容做出简明的概括[11-13]。并给出设计的产品方案和生产制度,经过分析计算,红皮发芽花生酱每1 h生产规模为1.39 t/h。根据建厂的基本条件,从地理位置、交通、自然环境、水资源、政策、劳动力资源等方面进行综合考虑,将厂址选在山东省鲁西北地区的济南市济阳县。

通过查阅相关文献,对红皮发芽花生酱的工艺流程进行分析及操作要点进行撰写,经分析,工艺流程较合理。同时,对红皮发芽花生酱工厂的原辅料以及包材进行物料衡算,生产1 t成品需要1.24 t的花生原料,并且每生产1 t的成品,需要0.65 t的白砂糖、0.004 6 t的琼脂、2 020只500 g的玻璃瓶及255只瓦楞纸箱,并规定每个瓦楞纸箱中放8瓶红皮发芽花生酱的成品。

根据发芽花生酱的工艺流程图绘制出设备流程图,然后通过计算,可以确定出个工段的单位时间处理量[14-16];从阿里巴巴上进行分析与选择确定出各设备的型号、生产能力、外形尺寸及电机功率等基本信息,最后根据所选设备确定出红皮发芽花生酱工厂的每个工段所需人数,并对各部门的所需人数进行汇总,确定全厂共需要人员131人。

车间用水量主要包括工艺用水和辅助用水2个部分内容,最后汇总出得出车间的总用水量为28.6 t/h。然后是对车间的用电量进行估算,包括车间设备用电量及车间照明用电量,然后对车间总用电量进行汇总,得出总用电量为95.7 kW。最后,对车间用气量进行估算,根据清洗用量和生产用量得出该车间的总用汽量为2.2 t/h。

经计算,红皮发芽花生酱工厂的辅助设施中,成品仓库面积为160 m2,原料仓库面积为96 m2,包装材料仓库面积为100 m2。

红皮发芽花生酱的平面布置包括车间布置、全厂布置以及土地建筑系数的确定。车间总面积为1 800 m2,全厂建筑面积为4 500 m2,参加计算的总面积为15 000 m2,最后得出土地建筑系数为30%。

最后,对红皮发芽花生酱工厂的技术经济进行分析,包括技术经济分析的依据和支出费用进行估算。其中,固定资产为54.94万元;原辅料及包材费用中,原料花生3 685.7万元/年,白砂糖982.8万元/年,琼脂4.61万元/年,玻璃瓶871.70万元/年,瓦楞纸箱61.2万元/年;能源消耗费用如下:电费51.65万元/年,水费24.74万元/年,气费86.31万元/年;工人工资5 000元/月计,工人工资786万元/年;土建投资以及设备的折旧费中,土建资金为70万元/年,设备投资的折旧费为5.494万元/年,维修费0.83万元/年。收入估算如下,销售额为9 600万元/年。经汇总计算,工厂的利润为2 914.026万元/年。