矿用三牙轮钻头浮动套磨损仿真分析与验证

2021-02-05孔祥睿李卫国

雷 鸣,彭 芳,孔祥睿,程 永,李 宁,荣 华,李卫国,4

1苏州大学文正学院 江苏苏州 215104

2苏州新锐合金工具股份有限公司 江苏苏州 215121

3苏州建设交通高等职业技术学校 江苏苏州 215104

4苏州大学 江苏苏州 215006

牙轮钻头是钻井领域中最重要的破岩工具之一,也是石油钻探的主要工具,露天铁矿、煤矿及有色金属矿开采的重要工具。它的寿命直接影响钻井的效率和成本。浮动轴承是牙轮钻头的关键部件,而浮动套又是浮动轴承的核心部件,在牙轮轴承和牙掌轴承之间处于相对运动状态,是轴承内部是最容易磨损的部件。浮动轴承的寿命几乎直接决定了牙轮钻头的使用寿命。

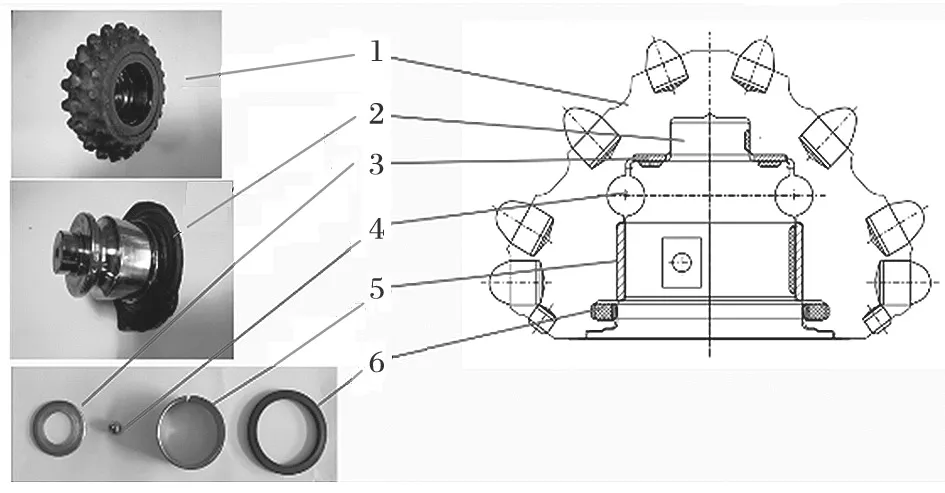

提高现有矿用牙轮钻头浮动轴承的工作性能,延长其在冷却条件极差的穿孔作业工况下的使用寿命,是目前矿山穿孔领域迫切需要解决的问题之一。浮动轴承采用 2 套滑动轴承副,有效地解决了这一问题。随着矿用密封钻头技术的发展,国外已开始将浮动轴承应用在钻头上,且效果不错。开展带浮动轴承的矿用牙轮钻头的开发,对提升钻头性能和技术储备意义重大。矿用三牙轮钻头的外观如图 1 所示。

图1 矿用三牙轮钻头外观Fig.1 Appearance of mine-used three-cone bit

牙轮钻头的滑动轴承失效原因在于:滑动轴承局部压力过大,温度过高,导致磨损或者出现胶合[1]。牙轮钻头滑动轴承的轴颈部位承受主要径向载荷,因此在大轴颈部位设计浮动套[2-3]。在牙轮钻头工作过程中,浮动套的工作状态可能在随时变化,动态受力情况复杂,因此笔者采用静态分析法在最大钻杆压力工况下分析浮动套[1,4]。

1 浮动轴承结构

牙轮钻头在工作过程中与地质岩石直接接触,摩擦力大,浮动轴承的良好性能是保证牙轮钻头使用寿命的必要条件。浮动轴承的主要部件有牙轮轴承、牙掌轴承、浮动片、滚球、浮动套和密封垫片等,如图2 所示。其中浮动套位于牙轮轴承和牙掌轴承之间,是影响浮动轴承寿命的核心部件。

图2 浮动轴承结构示意Fig.2 Structural sketch of floating bearing

2 理论力学分析

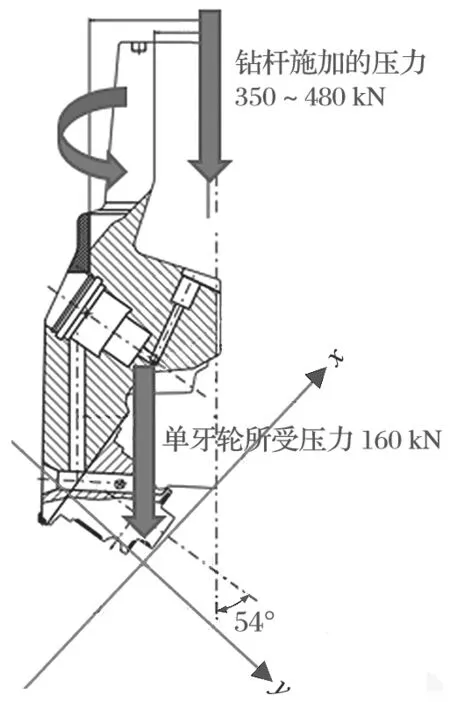

实际工况如下:钻杆转速为 75 r/min,外径为178 mm,内径为 96 mm;牙轮中心线与钻杆中心线之间夹角为 54°;钻杆施加的压力为 350~ 480 kN。钻杆压力分配到 3 个牙轮上,压力越大,浮动套所受摩擦力越大。按照最大钻杆压力工况,单牙轮所受的压力为 480 kN/3=160 kN。利用理论力学知识对单牙轮进行受力分析,如图 3 所示。

图3 单牙轮受力分析Fig.3 Force analysis on single cone

在如图 3 所示的xy坐标系中,对单牙轮所受的压力进行受力分解得:

Fx为对压掌轴承的正压力,压力越大,摩擦力就越大。

牙轮钻头浮动轴承局部失效准则[5]为

式中:f为 2 个接触零件表面的摩擦因数;p为接触压力;v为 2 个接触零件相对滑动的速度;[f pv]为在特定温度下浮动轴承的 2 个接触面材料的许用值。

从失效准则中可以看出,浮动套磨损与摩擦因数、接触压力以及相对滑动速度有关。只要减小摩擦因数或者接触压力,就可以降低浮动轴承的摩擦力。减小摩擦因数有 2 种方法,采用摩擦因数较小的材料或者让浮动套处于悬浮状态,这 2 种方法均可有效降低浮动套的摩擦力。本案例中的浮动套材料为铍青铜[6-7],其摩擦因数较小。牙轮钻头在运行过程中,在液压力的作用下,浮动套与牙轮轴承内表面有一定外间隙,处于悬浮状态,摩擦力较小;浮动套还可以降低牙轮轴承与牙掌轴承之间的相对转速。这就意味着f和v均较小,因此降低接触压力p就可以减少f pv值,即降低浮动轴承的局部磨损。浮动套的内外间隙比是影响浮动套悬浮效果的一个重要指标。

3 三维建模和有限元分析

为探究浮动套最易损坏位置和最大变形位置,以及浮动套内外间隙比的最优范围,笔者对模型进行了有限元仿真分析[8],并与在实际工况下的运行结果进行对比。结果表明,仿真结果与浮动套工作后实际摩损位置相符。浮动套在运转过程中,最易损坏位置为边缘处,最大变形位置为开口处。

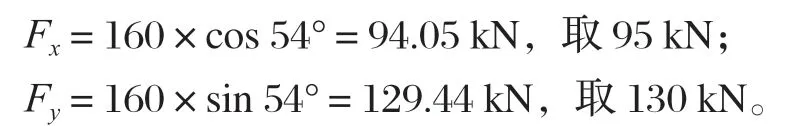

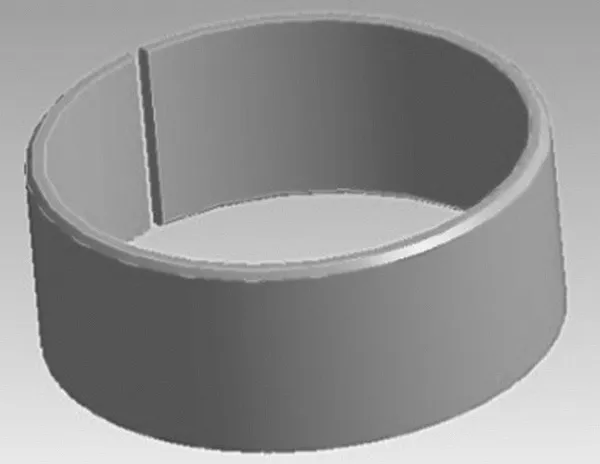

考虑到多齿钻头曲面的复杂性和计算机的计算能力,笔者采用 SolidWorks 建立了带浮动轴承的 97/8型矿用三牙轮钻头整体三维模型和单牙轮三维模型,如图 4 所示。浮动轴承三维模型如图 5 所示,浮动套三维模型如图 6 所示。

图4 三牙轮钻头三维模型Fig.4 3D model of three-cone bit

牙轮轴承和牙掌轴承材质采用 15CrNiMo,是美国牌号为 EX30 钢的国产化品牌,其屈服强度为 750 MPa,抗拉强度为 920 MPa;浮动套材质采用铍青铜 CDA (UNS) ALLOY C96900,其屈服强度为 1 000 MPa,抗拉强度为 1 250 MPa;密封圈材质采用氢化丁腈橡胶。在软件中根据牌号为各部件选用对应的材料。对于应力边界条件[9-10],考虑到多牙轮多齿钻头曲面的复杂性和计算机的计算能力,笔者按照最大钻杆压力工况,对单牙轮模型进行分析,建立钻杆转动的三维坐标系。

图5 浮动轴承三维模型Fig.5 3D model of floating bearing

图6 浮动套三维模型Fig.6 3D model of floating sleeve

下一步定义约束[11-13]。浮动套与牙轮轴承内表面定义为摩擦约束,浮动套与牙掌轴承外表面也定义为摩擦约束。为了探究浮动套最易损坏位置和最大变形位置,浮动套内外摩擦因数均取 0.2。在钻杆竖直向下的方向上施加 160 kN 的力,固定牙轮的牙齿,在刚建立的坐标系中施加钻杆转速 75 r/min,整体约束施加情况如图 7 所示。

图7 约束施加情况Fig.7 Applied constraint status

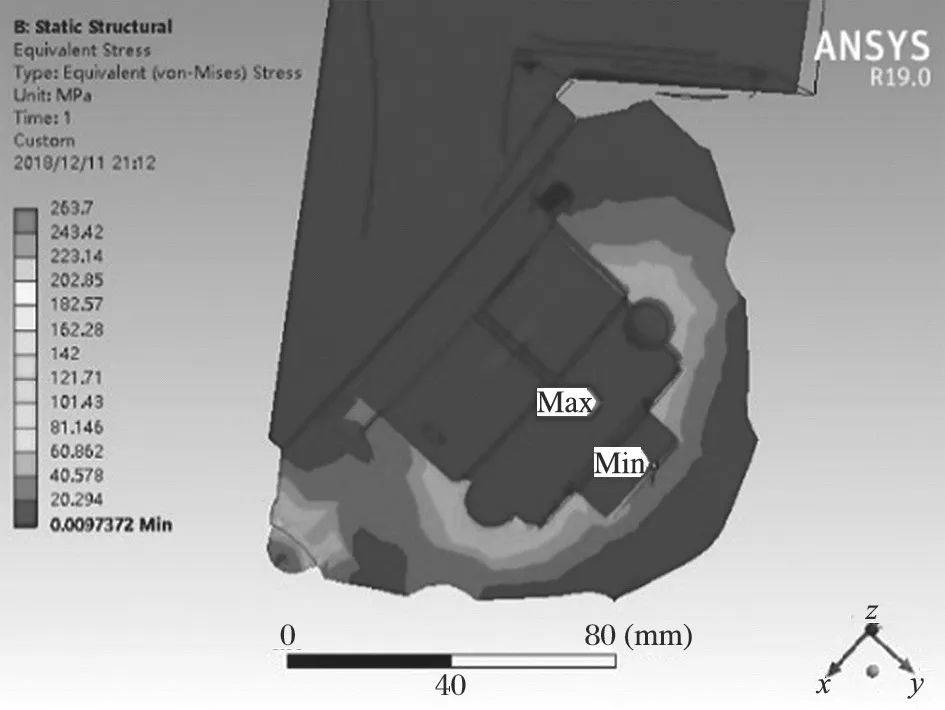

浮动轴承等效应力云图如图 8 所示,最大等效应力为 263.7 MPa,小于材料的屈服极限 1 140 MPa,从静态分析结果来看,轴承处于安全状态。仿真结果显示,浮动套在运转过程中,最大应力出现在其边缘处,此处即为最易损坏位置。浮动套最大、最小应力及其所在位置如图 9 所示。

图8 浮动轴承等效应力云图Fig.8 Equivalent stress contours of floating bearing

图9 浮动套最大和最小应力位置Fig.9 Maximum and minimum stress positions of floating sleeve

浮动套摩擦力云图如图 10 所示。由图 10 可见,浮动套最大摩擦力出现在边缘处。浮动套试验样品在实际工况下运行一段时间后,边缘处出现丝状损坏情况,与仿真结果相符,如图 11 所示。

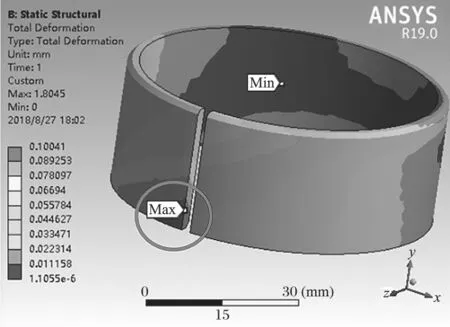

浮动套变形云图如图 12 所示。由图 12 可见,浮动套最大变形位置为开口处。浮动套试验样品在实际工况下运行一段时间后,开口闭合,如图 13 所示,与仿真结果相符。

图10 浮动套摩擦力云图Fig.10 Friction contours of floating sleeve

图11 浮动套试验样品边缘处出现丝状损坏Fig.11 Fibred damage on edge of floating sleeve test sample

图12 浮动套变形云图Fig.12 Deformation contours of floating sleeve

图13 浮动套试验样品开口处闭合Fig.13 Closure of openings of floating sleeve test sample

4 结论

(1) 仿真结果显示,浮动套在运转过程中,最易损坏位置为边缘处,试验结果也显示浮动套边缘处出现丝状损坏现象,仿真结果与试验结果相符;

(2) 仿真结果显示,浮动套最大变形位置为开口处,解剖运行一段时间后的试验样品,发现开口处变形严重,出现了闭合情况,仿真结果与试验结果相符;

(3) 对仿真模型进行了理论力学分析,仿真模型的正确建立为下一步带浮动轴承的矿用三牙轮钻头的研发和浮动套内外间隙比的优化设计提供了参考。