棒磨机自动给矿控制系统应用研究

2021-02-05

江西环境工程职业学院汽车机电学院 江西赣州 341000

棒磨机磨矿控制是选矿厂生产过程中至关重要的部分,其工作效率与控制水平将直接影响选矿厂的精矿回收率与能耗水平[1]。由于我国选矿自动化起步较晚,磨矿自动化控制基本处于初级阶段,磨矿控制环节一直还停留在人工操作控制阶段[2];又由于各矿山选矿厂对自动控制技术认可度不同,以及现场操作工技术水平相差较大,导致各选厂自动化水平参差不齐,这些都制约着磨矿自动化水平的提高和磨矿效益的改善。因此,改善棒磨机自动化水平是实现磨矿节能降耗、提升效益的重要手段。

1 磨矿控制技术现状

目前,我国大多钨选矿厂棒磨机自动控制水平相对落后,磨矿生产过程中存在环境恶劣、劳动强度大、能耗高、效率低且很不稳定等突出问题。经调研,磨矿操作还处在纯手动控制阶段,这种控制方式由于受操作人员经验和责任心等因素影响,造成给矿波动大,难以保证磨矿的稳定,棒磨机生产过程中常出现“胀肚”或“不饱”现象[3]。磨矿过程如果不断增加棒磨机的给矿量,很容易造成棒磨机过负荷工作,使磨矿产品不达标,影响后续选矿工艺的选出效率,情况严重时可能还会损坏设备;相反,为了防止棒磨机过负荷,将磨机给矿量一味降低,又容易造成磨矿工段生产效率过低,导致棒磨机耗电量增加,企业用电成本升高,影响整个选矿厂的处理量[4];如果磨矿现场操作工长期在高劳动强度和噪声下工作,还会对工人身体健康造成较大影响。针对以上情况,急需引入先进控制理论和控制方法来改善棒磨机自动控制水平,使磨矿工段能长期、稳定地运行,保证矿山生产效率最大化,提高矿山企业的经济效益。

2 棒磨机监控形式

本控制系统根据棒磨机流程分布情况,结合选矿工艺的监测控制需求,确定系统监测的主要对象有摆式给料机给矿量,棒磨机供水流量,棒磨机工作时的磨音、功率和矿浆质量分数,以及部分相关泵池的液位等。系统控制的主要对象有摆式给料机驱动电动机转速,棒磨机给水控制阀开度,部分矿用水泵的开关,螺旋分级机补加水阀门开度等[5]。结合选矿厂生产管理实际情况,形成智能控制、远程人工控制及本地人工控制 3 种工作形式。根据磨矿工段工艺流程,首先对设备的启停控制进行必要的设备自锁及设备间互锁。建成后的系统默认运行在智能控制状态,为了应对生产过程中的突发情况,系统亦可采取远程人工控制以及本地人工控制等形式。

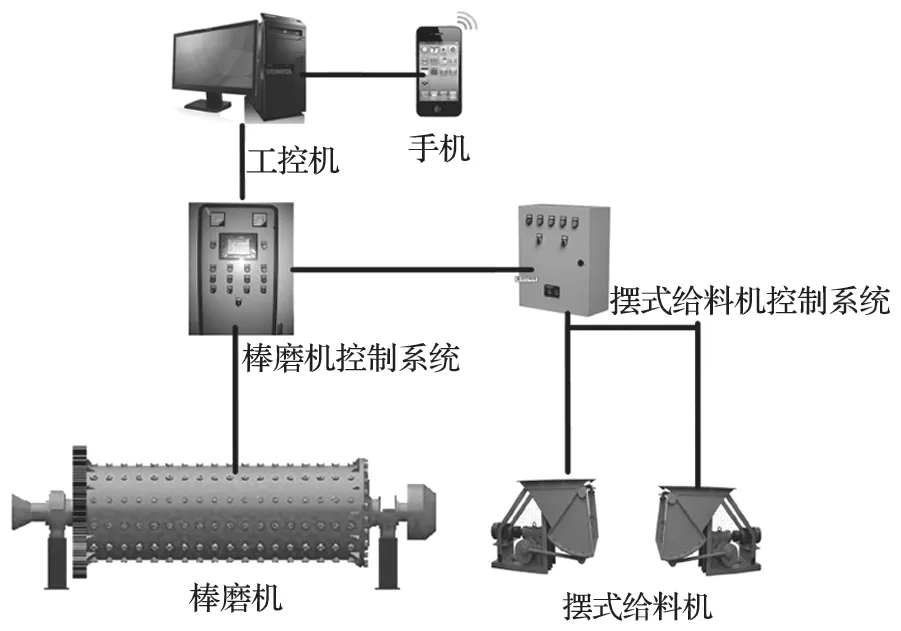

磨矿自动控制系统硬件组成如图 1 所示,整个硬件系统主要由 3 级组成:一级为远程工业控制计算机 (或称上位计算机),一级为现场 PLC 控制系统,另一级为手机小程序。PLC 采集棒磨机数据并进行运算,远程工控机主要将 PLC 数据显示出来并存入数据库,手机小程序则通过移动端可方便查询到工控机数据库的数据。

图1 磨矿自动控制系统硬件组成Fig.1 Hardware composition of grinding automatic control system

3 磨矿控制系统结构组成

棒磨机控制系统采用可编程控制器 (PLC)、工控机、威纶通 TK6070 系列触摸屏为核心控制单元,包括时序控制系统、摆式给料机变频器控制系统、通信系统和手机端显示系统等[6]。系统结构组成如图 2 所示。

图2 磨矿控制系统结构Fig.2 Structure of grinding control system

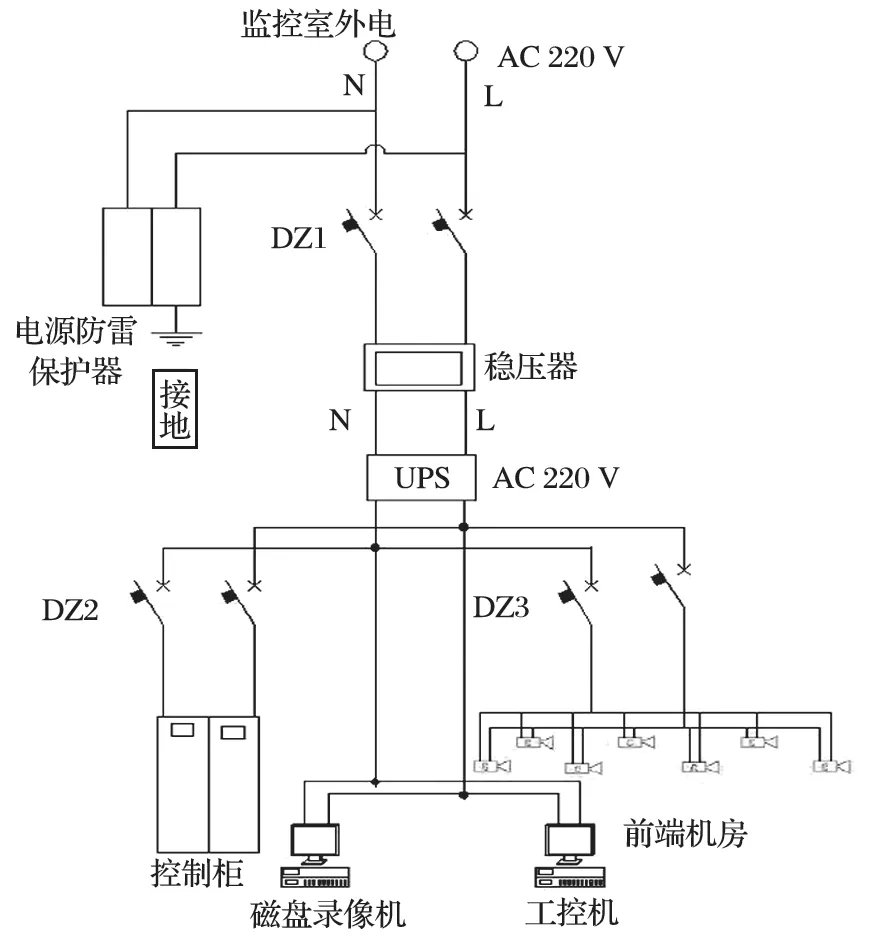

为保证整个棒磨机控制系统供电稳定,平常采用市电为磨矿控制系统供电,如出现停电或供电系统不稳定,控制系统自动切换成不间断电源 (UPS),防止生产过程中系统数据丢失和棒磨机控制系统瘫痪等危险事故发生。整个供电系统由空气开关、稳压器、UPS 和电源防雷保护器等电气元件组成,如图 3 所示。

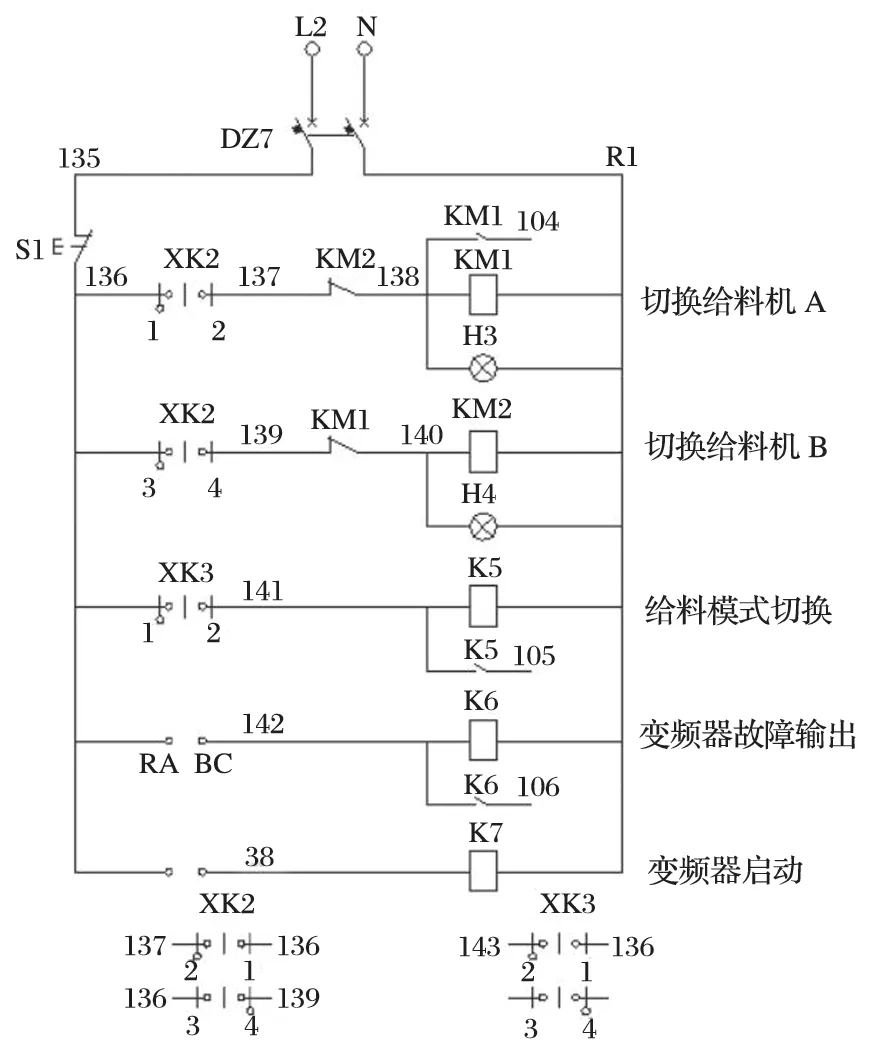

本项目主要控制对象是摆式给料机给矿量,图 4所示为变频器控制摆式给料机电气图,整个回路主要由断路器、变频器、交流接触器等组成,采用 1 台功率为 3.7 kW 的台达变频器通过切换互锁控制 2 台 2.2 kW 的摆式给料机,摆式给料机给矿量通过变频器控制电动机的转速实现调节,图 5 所示为摆式给料机控制线路图。

4 棒磨机控制系统的应用

钨矿棒磨机自动控制系统的主要控制单元分为两大部分:一部分是给矿量的控制,另一部分是排矿质量分数的控制。棒磨机给矿量的控制主要通过采集棒磨机的磨音和功率,经过系统的数据分析来判断棒磨机负荷,同时采集螺旋分级机的电流,据此形成返砂比参数[7]。核心控制系统根据当前棒磨机采集的磨音信号、磨机的功率值以及螺旋分级机电流值来判断棒磨机当前的运转状态,并进行动态实时计算,得出当前给矿量值。通过对该值和皮带称检测的给矿量进行数据运算对比,可编程控制器将运算控制信号输出至变频调节单元,调节变频器的输出频率,进而通过改变三相异步电动机的转速来改变摆式给料机的摆动速度,从而将给矿量控制在最佳范围内。系统亦可通过采集的数据进行磨机过负荷保护的判断,在过负荷状态下适时停止对系统给矿。给矿量控制单元结构框图如图 6 所示。

图3 供电系统组成Fig.3 Composition of power supply system

图4 摆式给料机电气图Fig.4 Electrical diagram of pendulum feeder

图5 摆式给料机控制线路图Fig.5 Control circuit diagram of pendulum feeder

图6 给矿量控制单元结构框图Fig.6 Block diagram of feeding amount control unit

系统智能控制状态是由其核心控制部件可编程控制器来实现的,在保证前端粗破碎处理完成的情况下,操作人员在人工开启部分设备后,只需将系统设置成智能控制并开启系统,系统即可依据采集的各设备及流程参数,智能控制各个可调控装置的频率、开度和开关等参数,使磨矿工段的各设备运行在最佳工作状态。操作人员可通过现场触摸屏或上位计算机观测系统运行状态,当纳入本系统监测范围内的设备发生故障,或其他设备运行参数超出预设生产阈值时,系统将发出声光报警,提示操作人员及时进行设备检修与系统维护[8]。

远程人工控制状态,主要是通过上位机来实现人工控制,操作人员根据现场实时图像在确保安全的情况下,实现已接入系统的可控制设备的启动与停止。该控制方式主要用于特殊生产工艺条件下,对智能控制过程进行人为干预,以保证生产效率最大化与产品质量最优。

本地人工控制状态,主要是由操作人员在设备安装现场对紧急情况的应急控制。操作人员首先通过切换系统主控制柜的远程/本地切换开关,将设备默认的远程工作状态切换为本地工作状态,再通过设备的启停按钮对设备进行人工控制。该控制方式主要用于出现紧急情况时的应急控制,或者在设备检修期间的按需控制。当系统工作状态切换为本地工作状态时,现场的人工手动操作方式具有最高的系统操作等级权限,为确保安全,此时系统无法进行远程自动与人工控制,只能查看设备的工作状态信息。

根据选厂棒磨机工艺流程,通过组态王监控软件在上位机上以动画、图片、声音等形式动态模拟监控各设备的生产运行状况,主要界面包括登录、用户管理、参数设定、报警、实时数据报表、历史数据报表、退出系统等。棒磨机磨矿生产工艺流程监控主画面如图 7 所示,画面实时显示棒磨机整个工艺设备的工作状态和主要参数,包括给矿量、给水量、磨音、棒磨机功率、阀门开度、摆式给料机给矿频率、棒磨机运行状态等[9]。

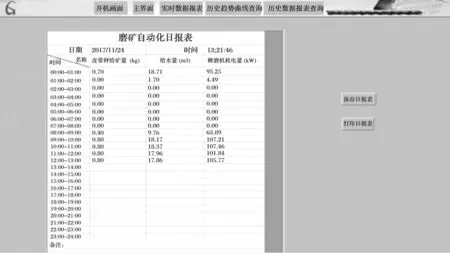

图8 所示为棒磨机控制系统的实时数据报表,实时显示棒磨机磨矿生产过程中的给矿量、给水量、棒磨机电耗等数据,以及整个磨矿生产系统的运行状态,可以方便用户整体查看与控制。

图7 棒磨机磨矿生产工艺流程监控主画面Fig.7 Main monitoring interface of grinding process with rod mill

图8 棒磨机控制系统实时数据报表Fig.8 Real-time data report of control system for rod mill

5 结语

通过该棒磨机自动控制系统的生产运行,大大减轻了操作人员的劳动强度,实现了磨矿生产的科学管理,提高了企业经济效益,并且该控制系统具有一定的扩展空间,适用于将来的升级优化。