三相气升式反应器的CFD模拟及分析

2021-02-04阮静雯成卓韦陈东之陈建孟

王 双,阮静雯,吴 越,成卓韦,陈东之,2,陈建孟,2

(1. 浙江工业大学 环境学院,浙江 杭州 310014;2. 浙江海洋大学 石油化工与环境学院,浙江 舟山 316022)

气升式生物反应器以气流作为系统的循环动力,是一种高效的新型生物反应器。与传统鼓泡塔和机械搅拌罐相比,该反应器内部流体的流动更为均匀,这有利于相间的混合、传质和反应,同时能够满足高生物量对溶氧水平的高要求,因而在细胞培养、废水处理等领域中得到广泛应用。在气升式生物反应器处理挥发性有机物(VOCs)废气的过程中,利用硅油、固相聚合物等非水相介质(NAP)强化系统传质驱动力、增加气体与其他各相的接触界面积、提升系统运行性能是近年来研究的热点[1-2]。然而,NAP的加入使得气液两相作用变为更加复杂的三相间作用,气体的流速、NAP本身的性质及投加量都会影响反应器内的流体流态和相间的作用力,因此难以进行直接测定和评估。近年来,计算流体力学(CFD)数值模拟成为研究各类反应器中多相流体间的传质行为、预测各组分流体力学特性、指导各类反应器设计以及优化反应器性能的重要手段[3-5]。硅酮母粒作为价格低廉、性质稳定的新型材料,对疏水性VOCs具有较好的亲和性,能够显著提升系统最大传质速率,增强微生物的底物耐受性,促进污染物的降解[6-7],但对气升式生物反应器系统流化性能的影响尚不明确。

本工作将气升式生物反应器作为研究对象,以硅酮母粒作为系统内的固态非水相介质(SNAP),通过实验测定和CFD数值模拟技术,研究进气流速、硅酮母粒(固相)含量(VS)、颗粒粒径及孔隙率对反应器气含率、液相流速的影响,模拟和分析不同参数条件下气-液-固三相的变化规律和流体力学特性,为反应器的设计、放大及参数优化提供理论支持。

1 模型建立与数值模拟

1.1 物理模型的建立

模拟对象为两相分配气升式内循环生物反应器,反应器主体高570 mm,内径为160 mm,有效容积为4.5 L。反应器内部导流筒高300 mm,内径为80 mm,反应器底部为直径60 mm的布气板。含氯苯的气体从装置底部进入罐体,经由微孔曝气头分散后带动液体在反应器内部稳定地循环流动,形成上升区、下降区、气液分离区和底部4部分。初始固相硅酮母粒平均粒径为1.5 mm,平均孔隙率为0.7275,添加量为10%(φ),进气流速为3 L/min,反应器内部循环液为微生物无机盐培养基[3]。实验中气含率的测定采用压差法,液相流速的测定利用pH脉冲法[8]。

1.2 数值模拟

1.2.1 本构方程

体积分数连续性方程见式(1)。

式中,g,l,s分别为气相、液相和固相;αi为相的体积分数,i为不同相。

质量连续性方程见式(2)。

式中,ρi为i相的密度,kg/m3;ui为i相的真实物理速度,m/s;t为时间,s。

动量守恒方程见式(3)。

式中,p为不同相的共享压力,kPa;g为重力加速度,取9.8 m/s2;Ki j为i,j两相间的动量交换系数。

1.2.2 相间作用力模型

相间作用力模型主要有曳力模型、升力模型、湍动分散力模型和虚拟质量力模型,大多数时候为了对相与相之间的作用进行合理简化,仅考虑曳力作用。在反应器上升区,曳力的作用阻碍气泡的上升,夹带固相颗粒的流动;在下降区,曳力的作用夹带气泡向下运动。本工作所研究的两相分配生物反应器中实际上存在气-液-固三相,因而采用欧拉三相流模型模拟研究反应器运行过程中的非稳态过程,其中气液、气固之间作用的计算使用三相湍流的主要曳力模型——Symmetric模型;由于使用的硅酮母粒粒径较小且VS不超过15%(φ),因此固液之间作用的计算使用适合稀相流的Wen-Yu模型。为了封闭方程组引入了RNG,k-ε两方程模型,以便更好地描述弯曲程度较大的流动,更适用于气升式内循环反应器。CFD模拟的参考压力设置为1.013 kPa,反应器底部气、液入口以及顶部气、液出口的边界条件分别设置为速度入口和自由出流,外壁及导流筒的边界条件均设为无滑移。计算所采用的时间步长为1 s,最大迭代次数为120次,反应器模拟计算时间为60 s[9]。为了确保模拟结果不受计算网格尺寸的影响,采用了0.5,1.0,2.0,3.0,4.0 mm共5种不同尺寸的网格对计算区域进行划分,通过网格无关性分析验证,确定2.0 mm为最佳网格尺寸。

2 结果与讨论

2.1 进气流速和VS的影响

气流的推动力是气升式反应器的唯一动力来源,气含率体现了气泡的分散情况和空气利用率,直接影响系统的流体循环和传质特性,是气升式内循环反应器的重要参数。图1为进气流速、VS与反应器气含率及液相流速的关系。由图1a可知,随着进气流速的增加,反应器上升区和下降区中的气含率均有上升,说明表观气速的增加有利于提升反应器内部的湍动程度,加快气泡的表面更新速率[10];当进气流速大于3 L/min,气泡聚并作用[11]增强使得气泡体积增大,气泡受到的浮力随之增加从而快速上升导致气体的停留时间减少,气含率的增幅减小。在同一个进气流速的条件下,当反应器中VS由0增至10%(φ)时,观察到气含率在逐渐提升;但当VS增至15%(φ)时,上升区和下降区气含率出现小幅下降。这说明反应器中适量的硅酮母粒颗粒具有打碎气泡的作用,延长了气体在液体中的停留时间从而增加了气含率;而VS过高时,反应器内气液两相的流动面积减少,气泡碰撞聚并的几率增加,气含率也相应下降。进气流速为3 L/min、VS=10%(φ)的运行条件下,反应器上升区和下降区对应的气含率分别达到17.7%和9.6%,相较于不含固相的气液两相流系统分别提升了12.7%和6.8%,因此该工况条件能在保持较高气含率的同时避免过高的进气负荷可能带来的不利影响。液相流速影响着反应器内不同相之间的混合与传质,进气流速的增加使得反应器中液体受到的推动力变大,液相流速随之增加。进气流速为3 L/min时,反应器上升区和下降区对应的液相流速分别为17.0,23.6 cm/s。由图1b可知,进一步增加进气流速观察到反应器上升区液相流速增幅变大,此时由于气泡聚并作用增强,气泡在快速上升逸出的过程中带动上升区液体快速流动,但进入下降区的气体占气流总量的比例减少,因此进入下降区的气流总量变化不大,液相流速增幅没有明显变化[12]。加入硅酮母粒后,反应器中液-固伪均相的黏度增大,且VS越高流动阻力越大[13-14],在相同进气流速条件下,液相循环速度随着VS的增加而降低。

图1 进气流速、VS与反应器气含率(a)及液相流速的关系(b)Fig.1 Gas holdup(a) and liquid velocity(b) of riser and downcomer as a function of air flow and silicone masterbatch loading(VS).

2.2 CFD数值模拟及预测

2.2.1 进气流速的影响

图2为进气流速与反应器固相体积分布及液相流速示意图。由图2可知,进气流速为2 L/min时,大部分硅酮母粒浮在反应器的顶部,此时液体从反应器底部自下而上后速度分量集中于顶部,在下降区少有分布,这说明进气流速过小所提供的循环动力不足,液体和固相颗粒在反应器不同区域之间没有循环起来;当进气流速增至3 L/min,颗粒在气泡的携带作用[15]下运动,反应器呈现出较好的流化状态,此时上升区和下降区气含率分别为17.1%和9.1%,液相流速分别为17.5 cm/s和24.6 cm/s,模拟数值与实验结果的误差小于5%,证明了模型的合理性和适用性;进一步提升进气流速至4 L/min,部分硅酮母粒在反应器底部和顶部聚集,上升区液相流速增加,下降区液相流速变化不明显,表明气泡聚并后快速上升逸出,进入下降区的气体占比减少,颗粒循环减弱。

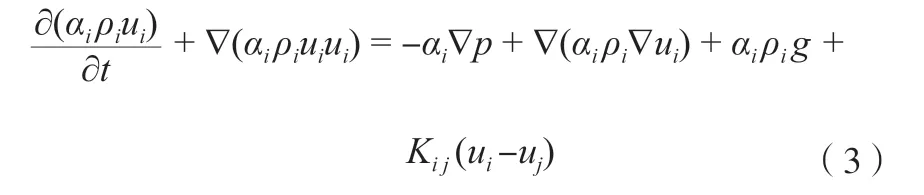

2.2.2VS的影响

图3为VS与反应器气相体积分布及液相流速矢量的关系。由图3可知,当VS为5%(φ)和10%(φ)时,上升区和下降区的气含率相较于纯液相体系略有增加(数据未显示),说明少量固相颗粒的存在有利于反应器中气泡的破碎,延长了气体停留时间[16]。随着VS提升至15%(φ),气泡间碰撞聚并的几率增大,上升速度加快,停留时间缩短,反应器底部气体体积减少,气体分散程度下降。液相流速与VS表现出负相关,固相体积的增加使得反应器上升区和下降区的密度差降低,气体和液体之间的作用力减弱,液相受到的推动力变小;VS增至15%时(φ),反应器各区域中的液体速度分量均明显减小。因此,VS=10%(φ)时,反应器内既能实现完全流化,又能维持较高的气含率和液相流速,所得模拟值与实验所测优化值相符。

图2 进气流速与反应器固相体积分布(a)及液相流速(b)示意图Fig.2 Solid volume fraction distribution(a) and liquid velocity(b) under different air flow.

图3 VS与反应器气相体积分布(a)及液相流速矢量(b)的关系Fig.3 Gas volume fraction distribution(a) and liquid velocity vector(b) under different VS.

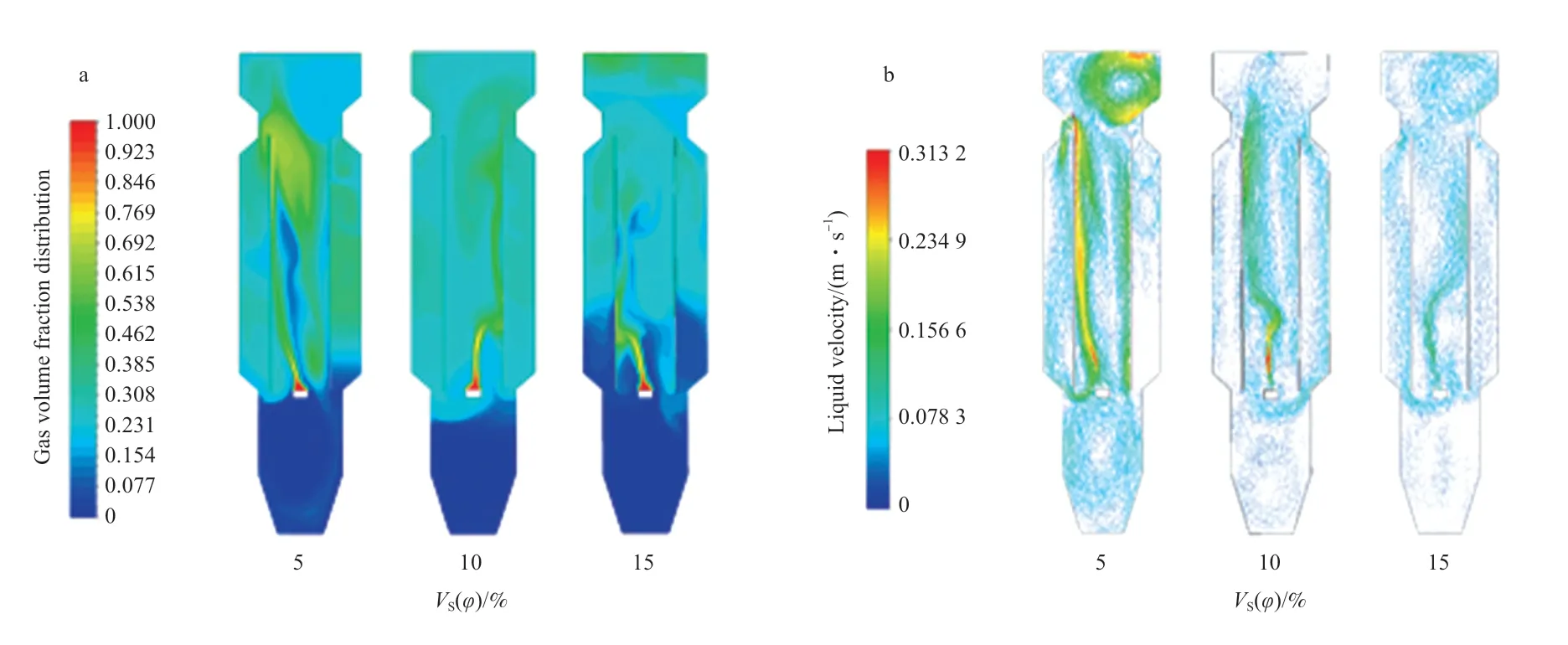

2.2.3 硅酮母粒粒径的影响

图4为颗粒粒径与反应器气含率、液相流速的关系。由图4可知,当颗粒粒径由0.5 mm增至1.0 mm时,观察到反应器中气含率有少量增加,这可能是由于颗粒粒径增加后,气泡与之碰撞的几率增加,气泡的能量能够更多地传给固相颗粒,而气液间的相互作用减弱使得液相流速减少,气泡上升速度随之降低,有利于提升气含率[17]。

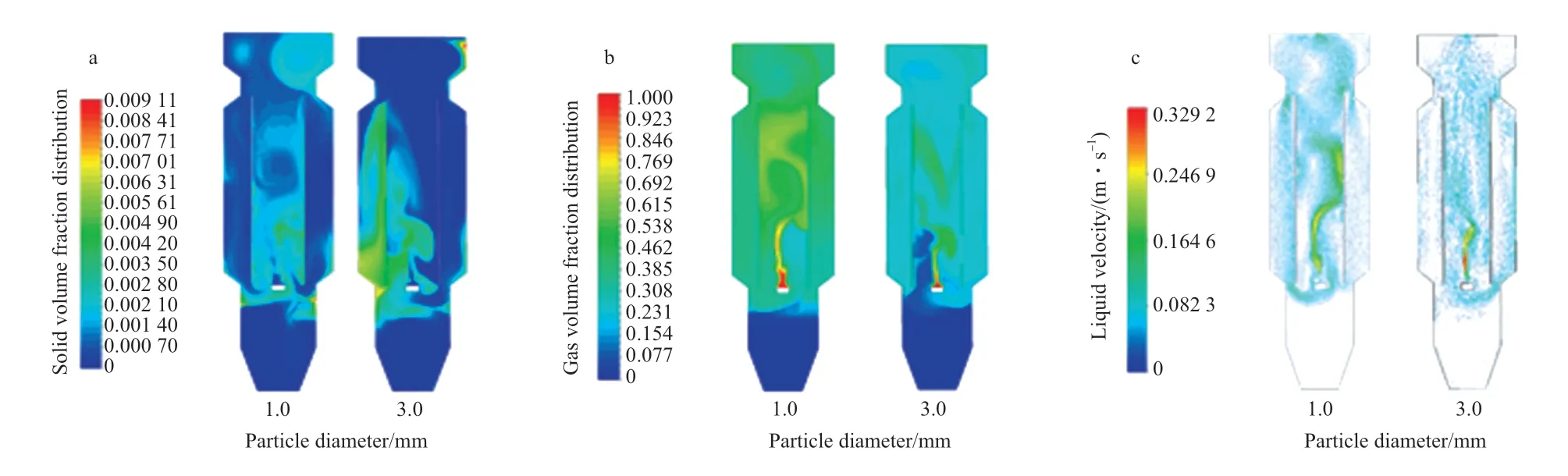

图5为硅酮母粒粒径与反应器固相体积分布、气相体积分布和液相流速矢量的关系。由图5可知,粒径进一步增加后维持流化状态需要更多能量,液体循环动力不足导致颗粒在反应器中聚集不能完全流化,由于气泡并聚作用增强,气体逸出较多,反应器内气体体积分数减少,气含率下降;下降区液相流速明显小于上升区,反应器整体液相流速显著降低。因此,硅酮母粒的最适颗粒粒径为1.0 mm,此时反应器上升区和下降区气含率分别达到19.6%和10.2%,液相流速分别达到25.8 cm/s和17.6 cm/s。

图4 颗粒粒径与反应器气含率、液相流速的关系Fig.4 Gas holdup and liquid velocity of riser and downcomer as functions of particle diameter.

2.2.4 硅酮母粒孔隙率的影响

图6为颗粒孔隙率与反应器气含率、液相流速的关系。由图6可知,随着硅酮母粒孔隙率由55%增至75%,反应器中的气含率持续增加;当孔隙率大于70%时,上升区和下降区气含率增幅都有所降低,这可能是由于孔隙率增至较高值后颗粒都倾向于漂浮在液面,液体中的流化分布情况较为相似,因此气含率不再大幅度变化。液相流速与硅酮母粒孔隙率也呈现出正相关,这可能是由于颗粒孔隙率的增加导致单位体积的颗粒质量减少,流化所需要的能量也减少,气流带动液体循环的推动力增加使得液相流速增加;孔隙率为75%时,下降区液相流速略有降低,可能是由于浮于液面的硅酮母粒数量增加使得进入下降区的固相减少,造成下降区浓度差和流速降低。

图5 硅酮母粒粒径与反应器固相体积分布(a)、气相体积分布(b)和液相流速矢量的关系(c)Fig.5 Solid volume fraction distribution(a),gas volume fraction distribution(b) and liquid velocity vector(c) with different particle diameter.Conditions referred to Fig.4.

图6 颗粒孔隙率与反应器气含率、液相流速的关系Fig.6 Gas holdup and liquid velocity of riser and downcomer as functions of particle porosity.

3 结论

1)以气含率和液相流速为性能评价指标,反应器上升区和下降区的气含率随进气流速的增加而提升,增幅逐渐减小;液相流速与进气流速呈正相关,进气流速大于3 L/min上升区液相流速增幅增加,反应器在VS=10%(φ)、粒径为1.0 mm、孔隙率为70%、进气流速为3 L/min时达到较好性能。

2)相较于单相体系,三相体系中适当的硅酮母粒能够破碎气泡增加气含率,过高的VS导致气液两相的流动面积减少、气泡聚并、气体停留时间变短,不利于提升气含率。液相流速与VS呈现负相关,这是由于固相比例的增加会增强液-固伪均相的黏度,加大固相与反应器内壁的摩擦,阻碍液相流动。

3)反应器内气含率随硅酮母粒粒径的增加而先增加后降低,并与颗粒孔隙率呈正相关;液相流速随颗粒粒径的增大而减小。目前市场上硅酮母粒孔隙率、粒径规格不一,模拟结果为应用于气升式反应器中的硅酮母粒的生产和选用提供了参考。