填料毛细管精馏过程中气液两相流动特性及其影响因素的数值分析

2021-02-04张英,胡丞,李飞,曹军

张 英,胡 丞,李 飞,曹 军

(1. 中国石化 大连石油化工研究院,辽宁 大连 106045;2. 华东理工大学 机械与动力工程学院,上海 200237)

共沸物的传统分离方法有共沸精馏、萃取精馏和加盐精馏等,但都需要对添加剂进行分离回收,能耗也大[1-4]。近年来,膜分离[5]方法发展迅速,但存在成本高、蒸气通量小、导热效果差、分离寿命短等弊端。毛细管精馏是一种新型的精馏技术,它耦合了表面吸附、毛细管作用和精馏机理,通过毛细结构使共沸组分的活度系数和饱和蒸气压等产生差异性的改变,进而实现对共沸溶液的分离。张在春[6]研究发现具有毛细管结构的活性氧化铝填料可显著改变乙醇-水溶液的汽液平衡,改变组分间的相对挥发度,达到对乙醇分离提纯的目的。精馏塔内气液两相流的流场分布对毛细管精馏的实验结果有重要的影响。目前,关于毛细管精馏方面的流体力学计算报道较少。梁晓光等[7-8]采用计算流体力学模拟研究了在毛细管中气液两相流分布的情况,并探究壁面作用、气液速率和流体物性对毛细管通道内气液两相流动的影响。崔奇志[9]模拟研究了毛细管道内气液两相的流动特性,探究气液两相流在二维和三维物理模型下的流动特性,并发现毛细管道结构和管道截面等对气液两相流动特性的影响。

本工作通过构建数值模型,对填料毛细管精馏塔内气液两相的流场和速度场分布进行了计算分析,研究了在不同的填料孔隙率(ε)、气相和液相进口速率等系统结构和操作工艺条件下,填料毛细管精馏塔内气液两相分布和速度场分布特性。

1 基本原理、模型的构建与求解

1.1 毛细管精馏的基本原理

毛细管精馏技术[10-12]主要是通过毛细管填料的精馏作用、吸附作用和毛细作用共同耦合作用下进行共沸物分离。对于精馏作用,上升蒸气与回流液体在毛细管填料表面与精馏塔内充分接触,进而进行传质、传热过程。对于吸附作用,毛细管填料表面及内部对不同组分的吸附情况不同,有利于共沸溶液组分间的分离。对于毛细作用,一方面毛细管外液体冷凝释放潜热,另一方面毛细管使溶液组分饱和蒸气压降低,从而使毛细管中的组分发生多次的部分汽化和部分冷凝。由于不同组分饱和蒸气压在毛细管中的变化程度不同,导致汽化和冷凝程度也不同,从而使溶液气液相平衡发生改变,并使溶液的相对挥发度增大,最终分离共沸溶液。

1.2 模型的构建

1.2.1 两相流模型

填料毛细管精馏模型中的气液两相流通过VOF模型来计算。VOF模型通过追踪气液两相在网格单元中体积分数的不同来判断相界面的位置。在计算单元中,用F表示气相体积分数,因此可分为以下三种情况:F=0代表单元里不存在气相,都是液相;F=1代表单元里都是气相;0<F<1代表单元里包含了气液相的相界面。

1.2.2 多孔介质模型

以多孔介质模型描述毛细管结构填料,在多孔介质模拟计算域中,对流体的流动阻力通过在动量方程中增加源项来模拟计算。该源项由两部分组成,分别为Darcy黏性阻力项和惯性损失项。当多孔介质流域中的流体流动为层流时,此时流体的压降与流速成正比关系。当流体的流动速度较高时,可忽略渗透项,保留惯性损失项。

1.2.3 几何模型构建

为分析填料毛细管精馏装置中的气液两相流分布状态及其影响因素,采用二维模型对填料毛细管精馏塔内的流场问题进行模拟分析[13]。塔内部具有毛细管结构的氧化铝填料,在模拟中采用多孔介质模型。模拟对象为圆柱形毛细管填料精馏塔。塔径为0.05 m,高度为1 m。精馏塔里面装填具有毛细管结构的球状氧化铝填料(ε=0.5)。

1.3 网格划分及网格无关性验证

计算区域采用四边形结构网格,经网格无关性分析,分别对4种网格数进行模拟。通过对比发现,划分的网格大小在1 mm以下、网格数在50000以上时,气液两相交界面处过渡自然,且分布良好,没有明显的差异,因此本工作确定网格尺寸大小为1 mm。

1.4 边界条件

气相入口边界条件:气相入口流速(UG),气相含率为1;气相出口边界条件:假定流动为完全发展,设置出口表压为0;液相入口边界条件:液相入口流速(UL),液相含率为1;液相出口边界条件:假定流动为完全发展,设置出口表压为0;壁面边界条件:绝热,无滑移边界。

1.5 数值求解方法

计算求解器选用 Fluent 软件,离散时,时间项采用隐格式,压力-速度耦合方程采用PISO方案来求解,对流项采用一阶迎风格式,压力项采用PRESTO!模式,时间步长为0.01 s。

2 模拟结果与讨论

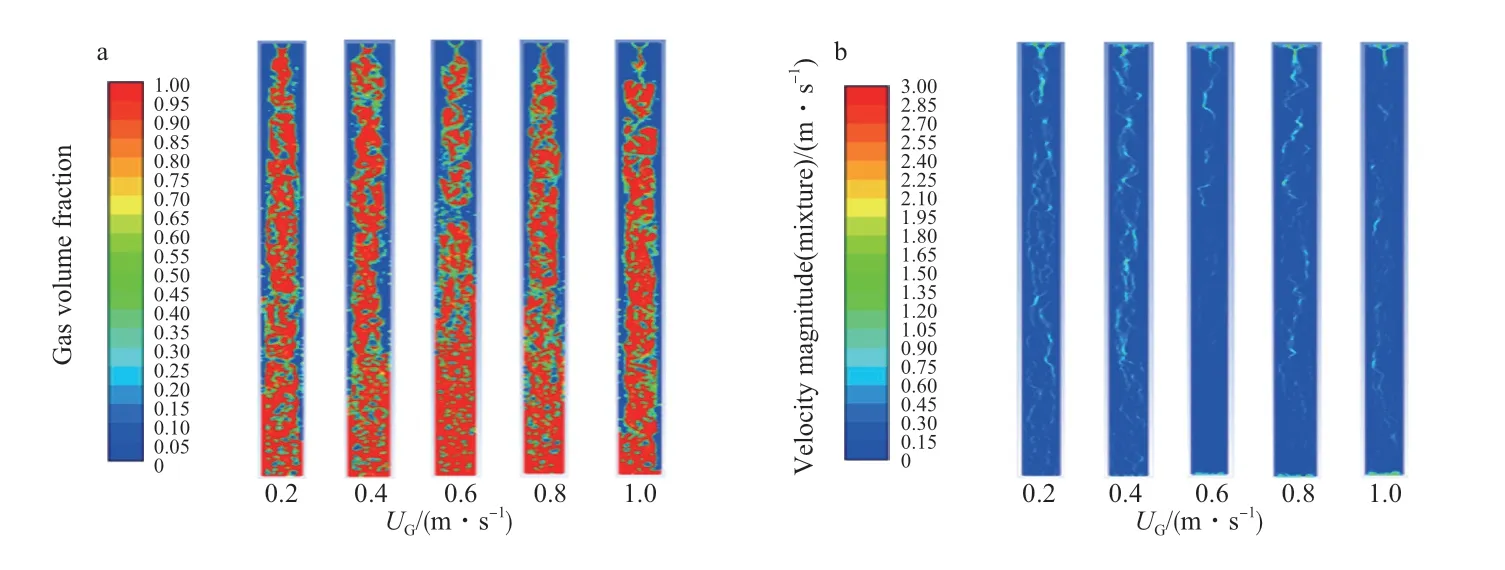

2.1 不同UG对气液两相体积分布及速度场分布的影响

图1为填料毛细管塔内不同UG下气液两相分布及速度场分布情况,其中蓝色区域为液相,红色区域为气相。由图1a可知,随着UG增加到0.6 m/s时,液相分布分散、细化均匀,有利于相间传质与传热。当UG达到1.0 m/s时,液体流动阻力变大,导致壁流现象严重。由图1b可知,在不同UG下,竖直方向上速度分布较均匀,说明塔内运行平稳。各操作工况横界面上速度均有差异,分析原因可能是多孔介质的结构性差异引起的。

图1 不同UG下气液两相分布(a)及速度场分布(b)Fig.1 The gas-liquid two-phase distribution(a) and velocity field distribution(b) under different UG.

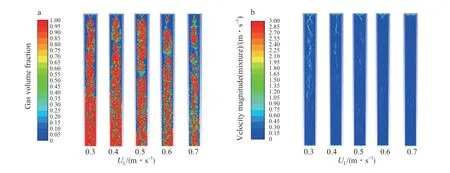

2.2 不同UL对气液两相体积分布及速度场分布的影响

图2为填料毛细管塔内不同UL下气液两相分布及速度场分布情况,其中蓝色区域为液相,红色区域为气相。由图2a可知,当UL增加至0.4 m/s时,液相分布较好、细化且均匀,有利于相间传质;当UL>0.5 m/s时,液相壁流现象逐渐增加,原因分析可能是由于填料毛细管孔径太小,阻力较大,随着液体增多,导致壁流现象。由图2b可知,随着UL的增加,气液两相的速度场分布逐渐均匀,分析原因可能是液体在多孔介质中的流动阻力较大,随着液体的增加,流动更加趋于稳定流动。

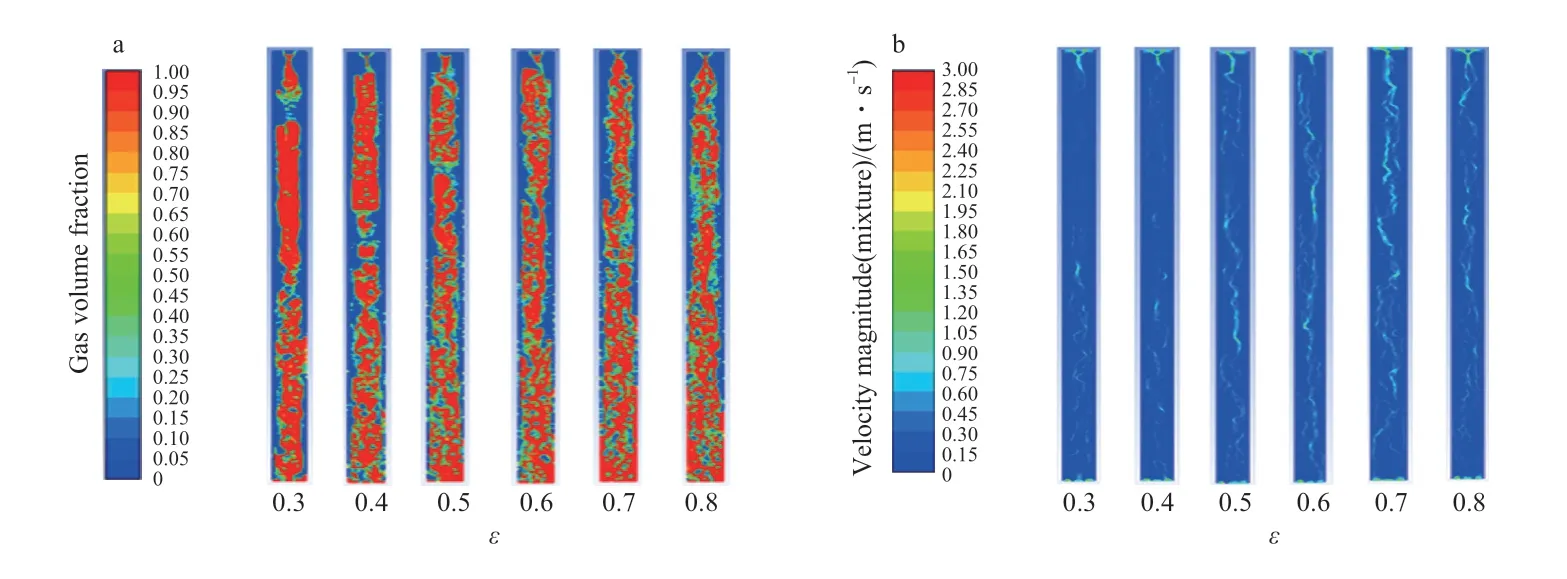

2.3 不同ε对气液两相体积分布及速度场分布的影响

图3为填料毛细管塔内不同ε下气液两相分布及速度场分布情况,其中蓝色区域为液相,红色区域为气相。

图2 不同UL下气液两相分布(a)及速度场分布(b)Fig.2 The gas-liquid two-phase distribution(a) and velocity field distribution(b) under different UL.Conditions:UG=0.6 m/s,ε=0.5.

图3 不同ε下气液两相分布(a)及速度场分布(b)Fig.3 The gas-liquid two-phase distribution(a) and at velocity field distribution(b) under different ε.Conditions:UG=0.6 m/s,UL=0.5 m/s.

由图3a可知,随着ε的增加,液体流动阻力减小,因此壁流现象逐渐减弱;当ε=0.5时,气液分布较均匀,结果较好。由图3b可知,随着ε的增加,气液两相的速度分布差异变大,这可能是因为ε的增加,降低了流动阻力,使流动不稳定。

3 结论

1)气、液相进口速率和填料ε对气液两相的分布均有较大影响。探究UG的影响时,UL=0.5 m/s,UG在0.2~1.0 m/s之间取0.6 m/s时结果较好;探究UL的影响时,UG=0.6 m/s,UL在0.3~0.7 m/s之间取0.4 m/s时结果较好;探究ε的影响时,UL=0.5 m/s,UG=0.6 m/s,ε在0.3~0.8之间取0.5时结果较好。

2)通过对气液两相分布状态的分析,明确了符合最优气液两相相际传质特性的结构和工艺参数,对后续填料毛细管精馏的实验具有良好的指导作用。