油茶粕中茶皂素连续多级逆流水提工艺的建立

2021-02-02王佳佳李国琰魏振承李巧玲

王佳佳,李国琰,,张 雁,*,廖 娜,魏振承,李巧玲

(1.广东省农业科学院 蚕业与农产品加工研究所/农业农村部功能食品重点实验室/广东省农产品加工重点实验室,广东 广州 510610;2.河北科技大学 生物科学与工程学院,河北 石家庄 050018)

油茶作为我国四大木本油料树种之一,其种植面积呈现逐年递增态势[1]。而油茶粕作为油茶籽提取茶油之后的副产物,年产量达176万t。油茶粕的主要成分有蛋白质、多糖和茶皂素[2]等,具有较高的经济价值;但由于茶皂素味苦且辛辣,对冷血动物有毒[3],限制了油茶粕的高效利用。而茶皂素作为天然优良的表面活性剂,具有较强的发泡[4]、乳化、分散、湿润[5]等作用,以及抑菌[6]、消炎[7]、镇痛[8]、抗癌[9]等生理活性,其中,尤以抑菌作用最为显著,可用于开发绿色天然食品防腐剂,也可应用于医药、农药等行业,而且提取茶皂素后的茶饼还可以利用其优质蛋白。因此,从油茶粕中提取茶皂素对于提高油茶粕的经济价值、充分利用油茶粕资源,有着重大的现实意义,应用前景广阔。

茶皂素的提取方法主要有有机溶剂浸提法[10]和水提法[11]。有机溶剂浸提法成本较高,工艺复杂,设备要求高,对环境造成一定程度的污染[10-12]。热水浸提法相对简单[13],成本较低,绿色环保;但热水浸提法产量低,耗时长[14],不宜实现工业化生产。而提高提取效率的方法有搅拌、多级多次提取、微波或超声辅助[15]。其中微波或超声辅助提取目前仅限于少量提取实验,而连续多级逆流提取工艺结合了搅拌和多级多次提取,在有效成分提取及保健食品行业已经有广泛的应用[16]。该方法采用正向进料,逆向进溶剂的方式,用新鲜的溶剂提取待提取物质残留最低的物料,低浓度料液浸泡待提取物质含量低的物料,高浓度料液浸泡待提取物质含量高的物料及未浸提的新鲜物料[17-18],从而提高了提取液中目标提取物的含量。本研究采用连续多级逆流水提取技术从油茶粕中提取茶皂素,以增加提取液中茶皂素的含量,提高提取效率,以期为工业化提取茶皂素工艺的改进提供参考。

1 材料与方法

1.1 材料与试剂

油茶粕,广东星汇生物科技有限公司;茶皂素标准品,上海源叶生物有限公司;香草醛、浓硫酸、无水乙醇,均为分析纯,国药集团化学药剂有限公司。

1.2 仪器与设备

DF-101S型集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;UV-1800型紫外可见分光光度计,上海善可精密仪器有限公司;多功能粉碎机,德清拜洁电器有限公司。

1.3 实验方法

1.3.1茶皂素含量的测定及得率计算

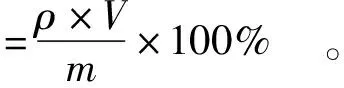

采用香草醛-浓硫酸法[19-21],将1 mL样品溶液、1 mL香草醛溶液(质量分数8%)分别加入具塞试管中,然后将具塞试管置于冰水混合物中,向试管中加入8 mL硫酸溶液(体积分数77%)摇匀,随即移至60 ℃恒温水浴中保持25 min,之后在室温中冷却,以体积分数80%的乙醇溶液为空白,测定其在540 nm时的吸光度。分别加入质量浓度为0.2、0.4、0.6、0.8、1.0 mg/mL的标准样品溶液,绘制标准曲线,采用同样的步骤,将测得的样品溶液吸光度与标准曲线对比求出茶皂素的含量,并根据式(1)计算茶皂素得率(%):

(1)

式(1)中,ρ,提取液中茶皂素的质量浓度,mg/mL;V,提取液体积,mL;m,油茶粕的质量,mg。

1.3.2茶皂素提取的单因素实验设计

取一定质量(2 g)的油茶粕置于离心管中,分别在不同温度、料液比、提取时间、pH值的条件下进行提取实验。将提取液在5 000 r/min的条件下离心分离,测定上清液中茶皂素质量浓度,并计算茶皂素得率,以确定最佳的单因素实验条件。

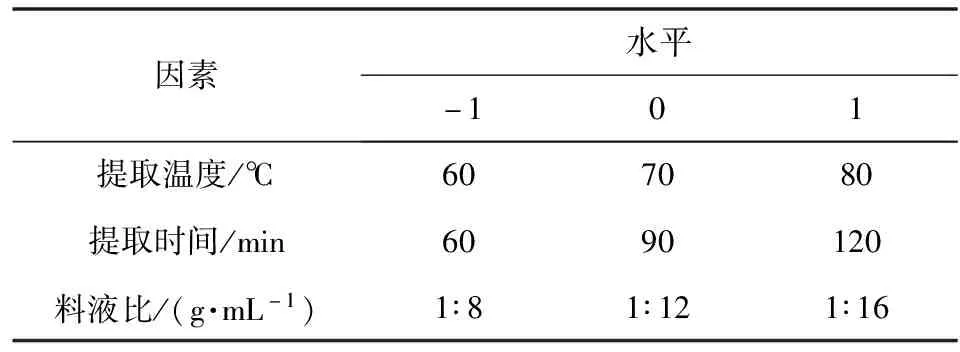

1.3.3响应面试验设计

在单因素实验的基础上,选择提取温度、提取时间、料液比为自变量,以茶皂素得率为响应值,根据Box-Behnken设计原理,采用三因素三水平响应面分析法进行试验设计,优化茶皂素提取工艺,因素与水平设计见表1。

表1 响应面试验的因素与水平

1.3.4茶皂素提取粒度的选择

将油茶粕粉碎后,分别过200、140、100、60、30目筛,将不同粒度的油茶粕在响应面优化的提取条件下进行实验,然后离心取上清液测定茶皂素质量浓度,计算得率,确定最佳提取粒度。

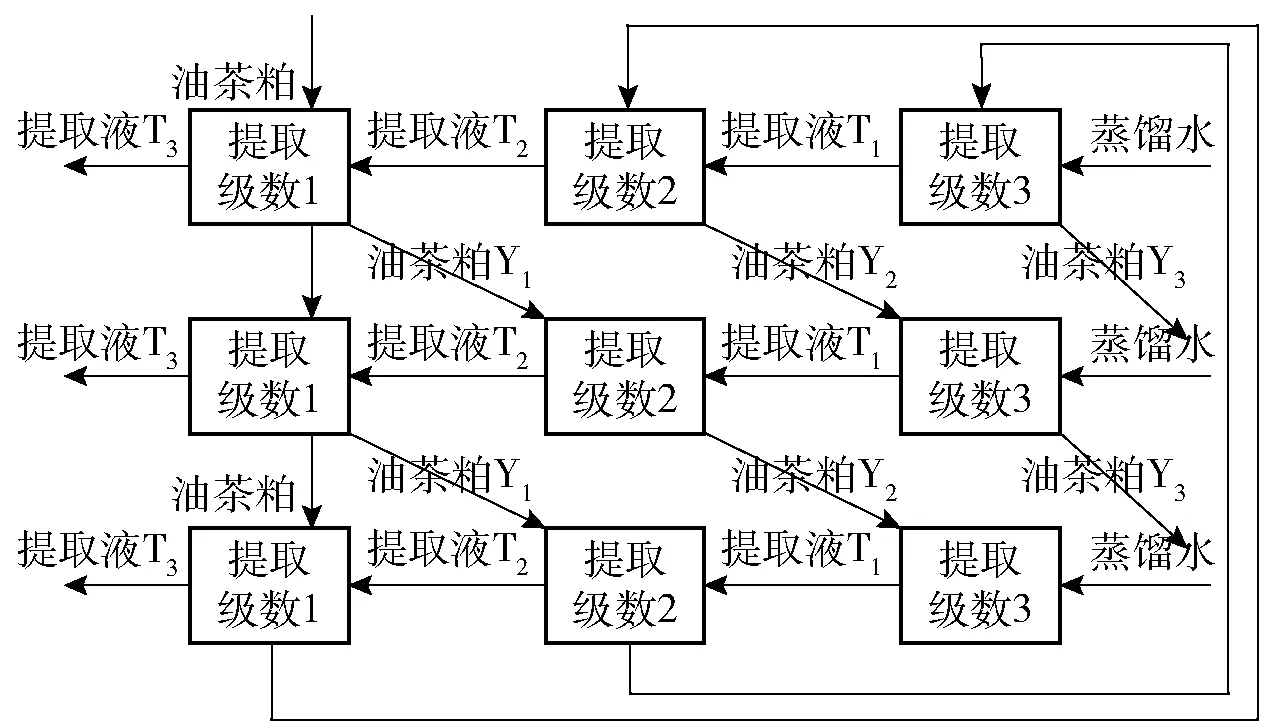

1.3.5连续多级逆流提取茶皂素条件优化

连续多级逆流提取的整个过程一般分为启动和逆流提取2个阶段[22-23]。以蒸馏水为溶剂,称取油茶粕2 g/份,利用一组50 mL离心管模拟罐组式多级逆流水提取过程。以3级逆流提取为例,向油茶粕中按照料液比加入蒸馏水,提取完全后固液分离,收集油茶粕并记其为一级油茶粕Y1;向一级油茶粕Y1中按照同样体积比加入蒸馏水,待固液分离后,收集油茶粕并记其为二级油茶粕Y2。此时一级油茶粕Y1和二级油茶粕Y2的制备及收集过程即逆流提取的建立,为启动阶段。然后可进入逆流提取的循环过程。在循环提取工序中,对提取3次的提取液进行固液分离后收集提取液;蒸馏水在最后一次提取茶皂素时加入,之后隔一个级数进行迁移,进行3次提取后收集各级提取的提取液和油茶粕。经过一次完整的循环后,将所有的提取液合并混匀。具体流程如图1。

图1 连续多级逆流提取流程

根据单级提取得到的优化工艺,设定每一级提取时间为30 min,分别进行1级、2级、3级、4级、5级提取实验,考察连续多级逆流效果及确定最佳提取级数。再改变每一级的提取时间(10、20、30、40、50 min),确定最佳的每级提取时间。

1.4 数据处理

所有实验均进行3次重复,结果表示为平均值±标准偏差,实验数据处理和分析采用Excel 2010、Design-Expert 8.0、SPSS Statistics 22及Origin Pro 9.0 软件。

2 结果与分析

2.1 单级提取茶皂素优化条件的确定

2.1.1茶皂素提取的单因素实验结果

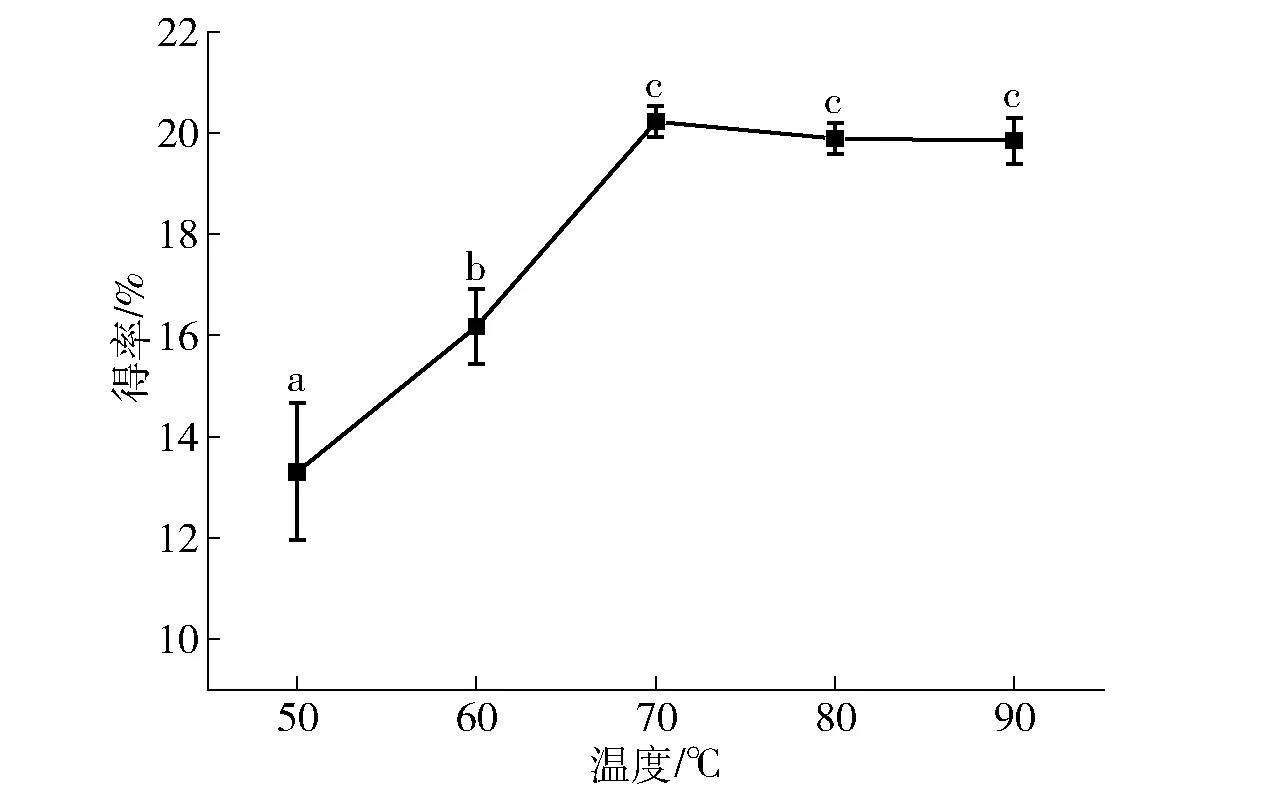

2.1.1.1 提取温度的影响

提取温度对得率的影响见图2。由图2可以看出,随着提取温度的不断升高,茶皂素的得率不断提高。因为随着提取液温度的升高,提取液的溶解度增大,并且可以提高传质速率,有利于茶皂素溶出;而在温度升高到80~90 ℃时,茶皂素得率稍微降低,而且与70 ℃时无显著性差异(P<0.05),这可能是因为茶皂素在高温条件下不稳定,容易分解[24]。综合考虑设备要求与经济效益,初步选择70 ℃为较佳的提取温度。

不同字母表示差异显著(P<0.05)。

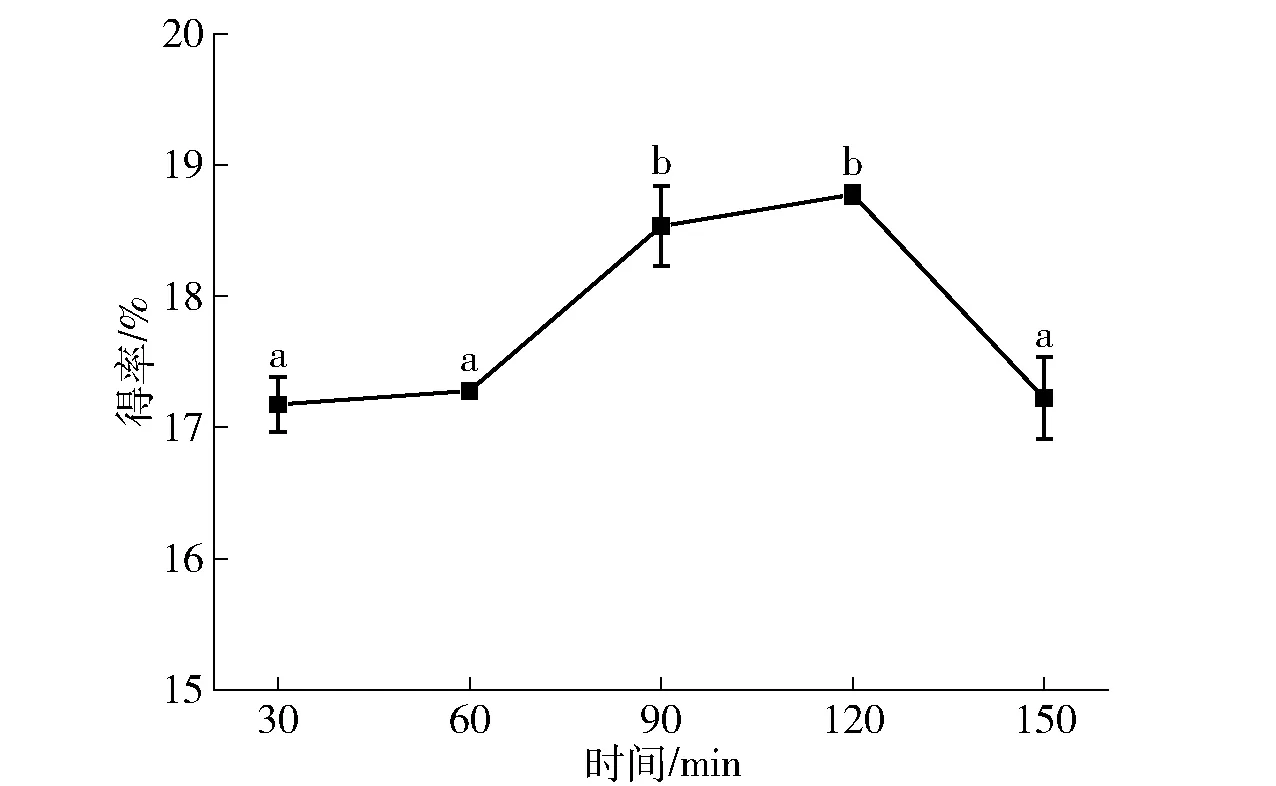

2.1.1.2 提取时间的影响

随着提取时间的延长,茶皂素得率呈现先升高后降低的趋势,其中提取时间为90 min和120 min无显著性差异(P<0.05),但是与30、60、150 min时有显著性差异(P<0.05),见图3。这可能是因为长时间热水浸提茶皂素分解所致,因此初步选择提取时间为120 min。

不同字母表示差异显著(P<0.05)。

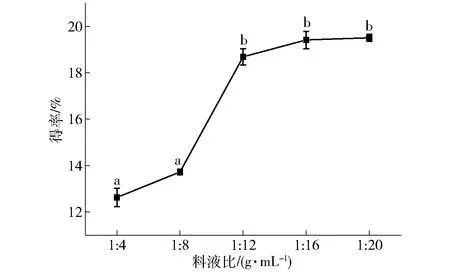

2.1.1.3 料液比的影响

料液比对得率的影响见图4。由图4可知,随着提取液体积不断增大,茶皂素得率有极显著的提升(P<0.01),当料液比达到1∶12 g/mL时,茶皂素得率增加速度趋于平缓,没有极显著性差异(P>0.01)。因为提取液体积的增大,可以增加茶皂素在提取液中的溶解量,同时降低溶液中茶皂素含量,增大传质动力,有利于茶皂素的溶出。综合考虑后续的浓缩和纯化,初步选择料液比1∶12 g/mL。

不同字母表示差异极显著(P<0.01)。

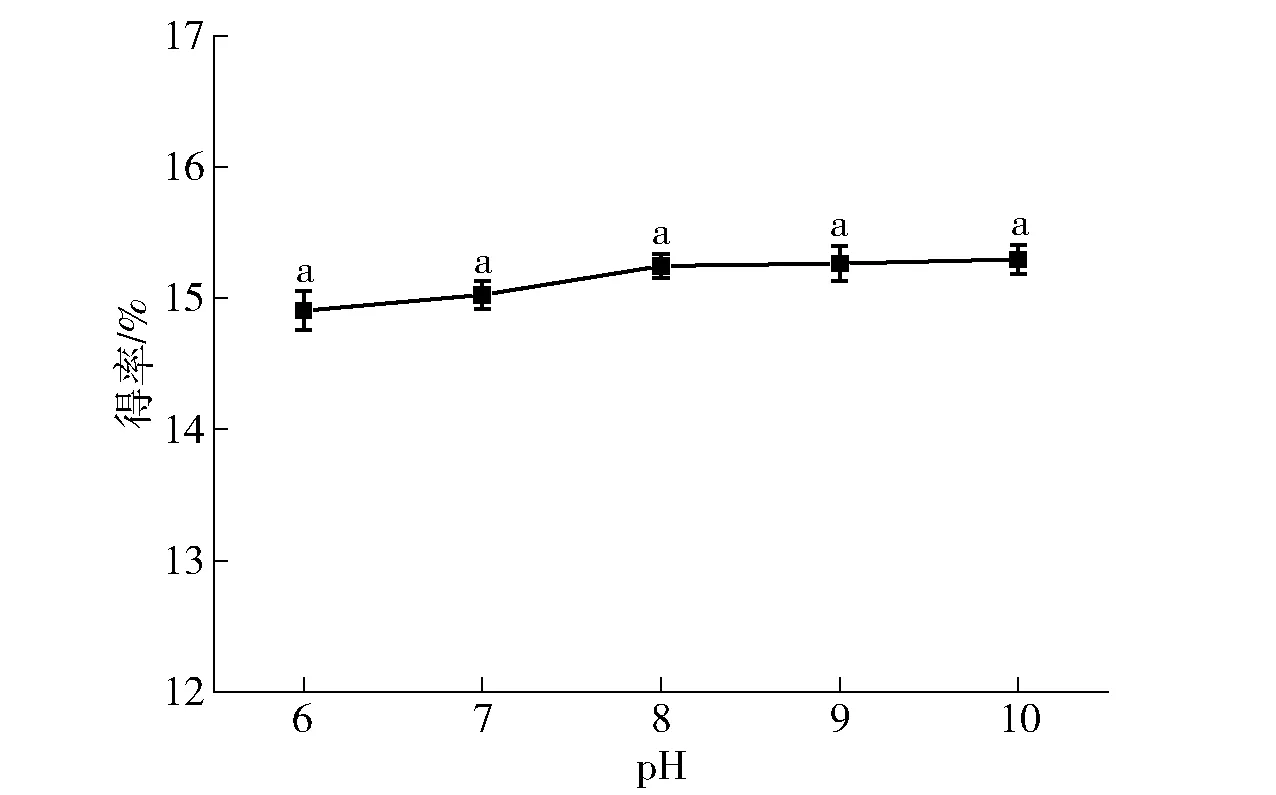

2.1.1.4 pH值的影响

在不同的pH条件下,茶皂素得率没有显著性变化(P<0.05),见图5。因此在后续的提取实验中,选择水-油茶粕体系原始pH值(6.5~7.5)进行提取。

相同字母表示差异不显著(P<0.05)。

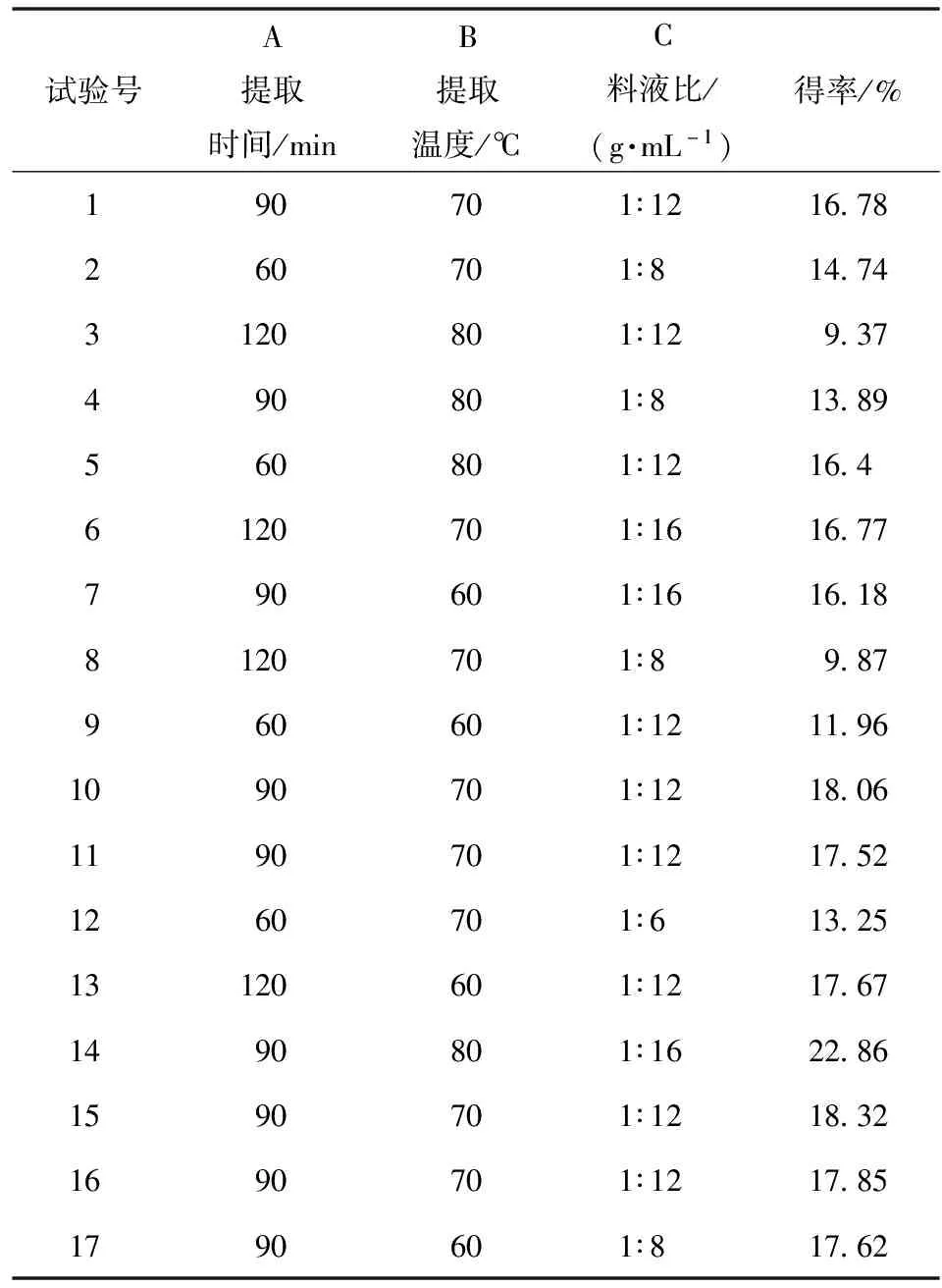

2.1.2响应面试验结果分析

2.1.2.1 响应面试验设计与方差分析

在单因素实验的基础上,响应面试验结果如表2,运用Design-Expert 8.0.6软件进行二次多元回归拟合,得到二次多元回归方程:

表2 响应面试验设计及结果

Y=17.71-0.33A-0.11B+1.62C-3.19AB+

2.10AC+2.60BC-3.92A2+0.062B2-0.13C2。

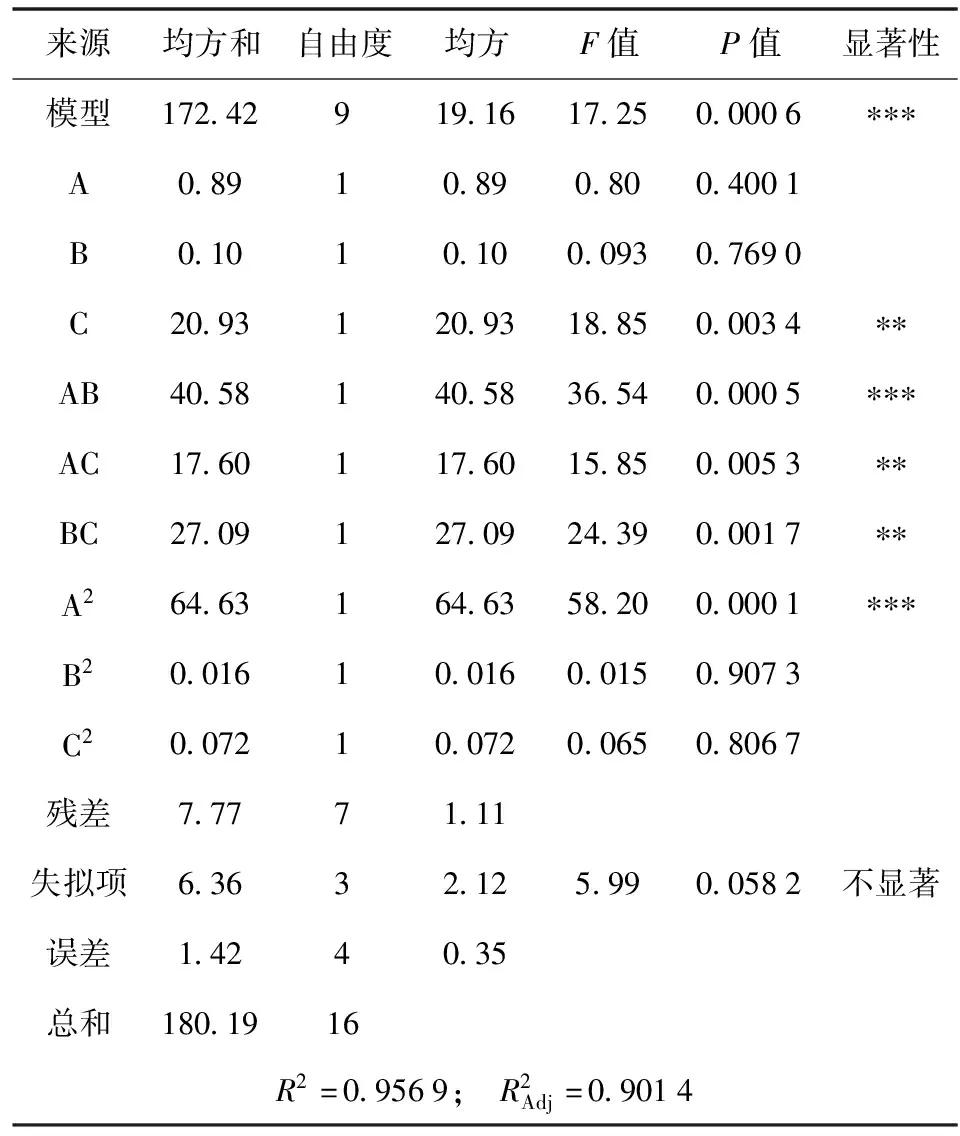

表3 回归方程方差分析

2.1.2.2 响应面分析

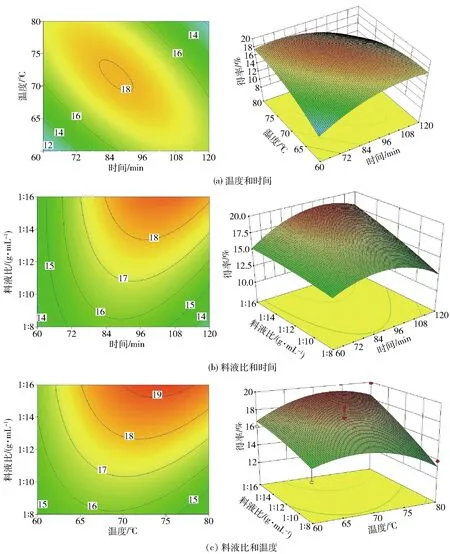

在响应面图中,通过观察曲面的倾斜度确定两者对响应值的影响程度,曲线走势越陡,其影响越显著,曲线走势平滑,其影响越小;而等高线的形状可反映出交互效应的强弱,椭圆形表示两因素交互作用显著,而圆形则与之相反。从各因素之间两两相互作用的响应面图观察,发现料液比对茶皂素得率的影响最大,其次是提取时间和提取温度(见图6)。3个因素两两之间的交互作用显著。

图6 各因素交互作用对茶皂素得率的影响

2.1.2.3 提取工艺验证实验

利用Design-Expert 8.0.6软件进行工艺参数的优化组合,得到预测的茶皂素提取的优化工艺条件:提取时间84.53 min,提取温度80 ℃,料液比1∶16 g/mL,在此条件下茶皂素得率预测为21.87%。考虑到操作的便利性,将此条件修正为提取时间85 min,提取温度80 ℃,料液比1∶16 g/mL,在此条件下进行验证实验,所得茶皂素得率为22.78%,与预测值总体吻合,说明该模型能较好地预测茶皂素得率,优化工艺条件较可靠。

2.2 油茶粕粒度对茶皂素得率的影响

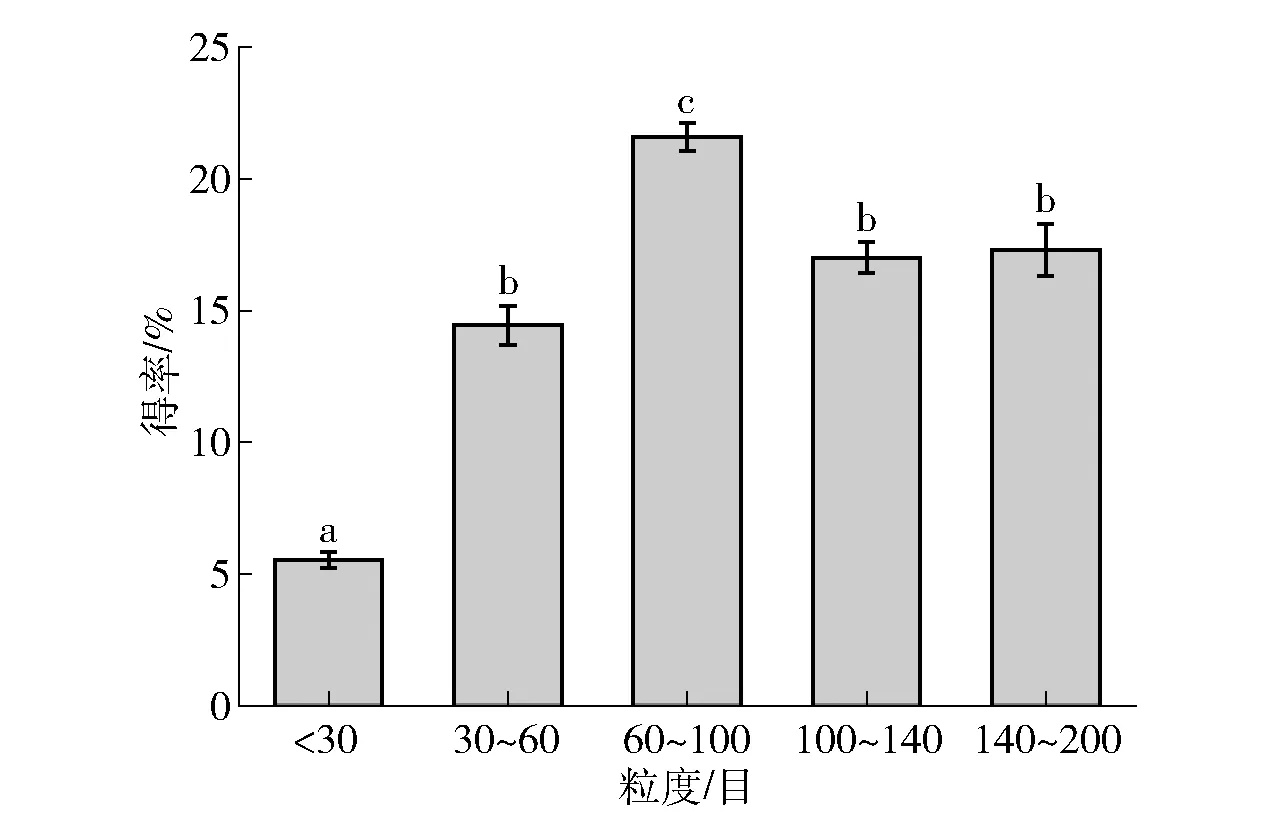

100目以下,油茶粕粒度越小,茶皂素得率越高;油茶粕的粒度为60~100目(60≤粒度<100)时,得率最高,并与其他组有极显著性差异(P<0.01),见图7。这是因为茶皂素粒度小,可以增加油茶粕与提取液的接触面积,从而提高得率;而随着油茶粕粒度的进一步缩小,油茶粕中的蛋白质和多糖也进一步溶出,增加了溶液的黏稠度,从而降低了茶皂素的传质效率,影响了茶皂素的提取。杂质的溶出也为后续的分离纯化增加了难度,因此选择60~100目为较优的油茶粕粒度。

不同字母表示差异极显著(P<0.01)。

2.3 连续多级逆流提取工艺优化结果

2.3.1逆流提取级数的确定

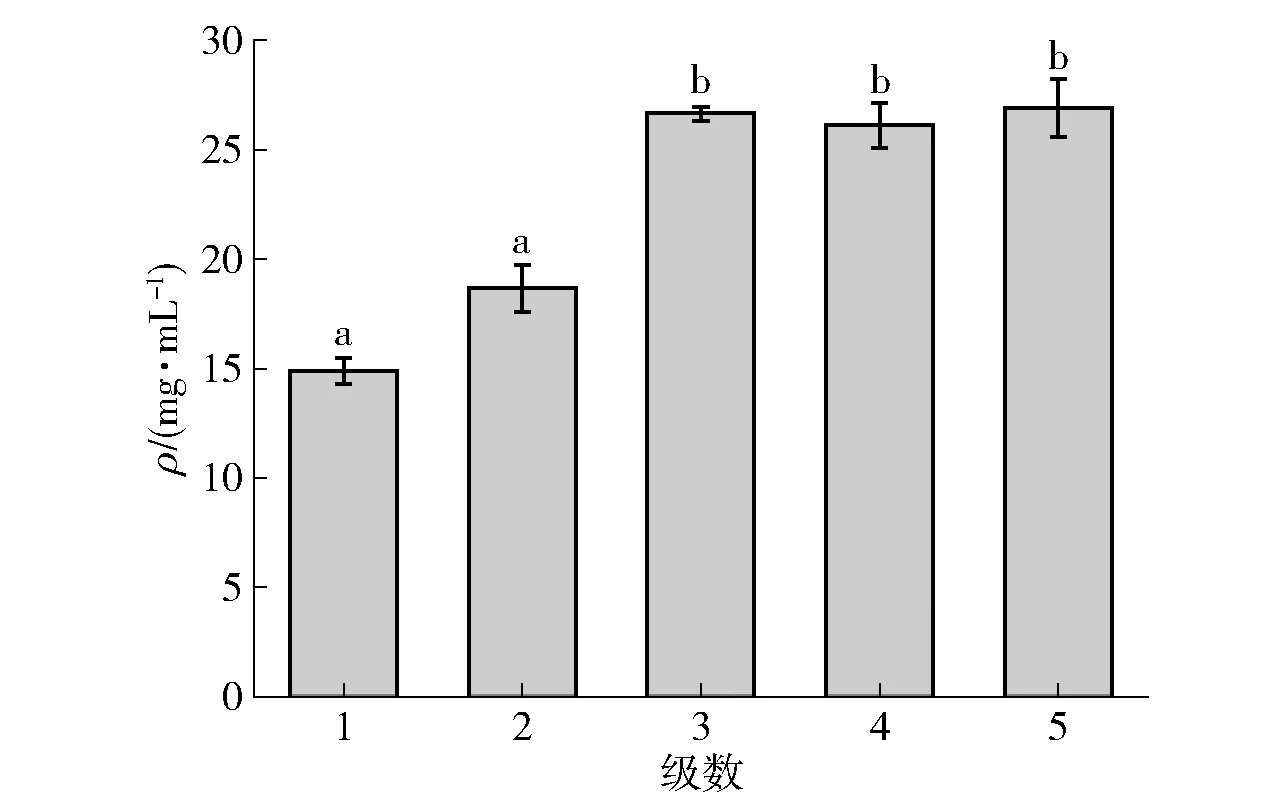

在响应面优化提取条件下,分别进行1~5级逆流提取,结果见图8。随着提取级数的增加,提取液中茶皂素的质量浓度有极显著性的提高(P<0.01),当提取级数为3级时,茶皂素的质量浓度达到最大,并且与4级或5级提取时无显著性差异(P>0.01)。因为逆流提取中存在着连续的传质,增加逆流提取的级数,可以增加物料浸提的次数和浸提液的利用率;但是,随着级数的增加,物料中有效成分的含量越来越低,而浸提液中有效成分的含量越来越高,在提取的有效成分达到饱和后,浸提液中有效成分含量几乎不再增大,因此最佳级数的确定有利于生产效率的提高[25]。根据图8的结果,选择3级提取为优化级数,即可以合理利用物料和溶剂,又能达到最佳的提取效果。

不同字母表示差异极显著(P<0.01)。

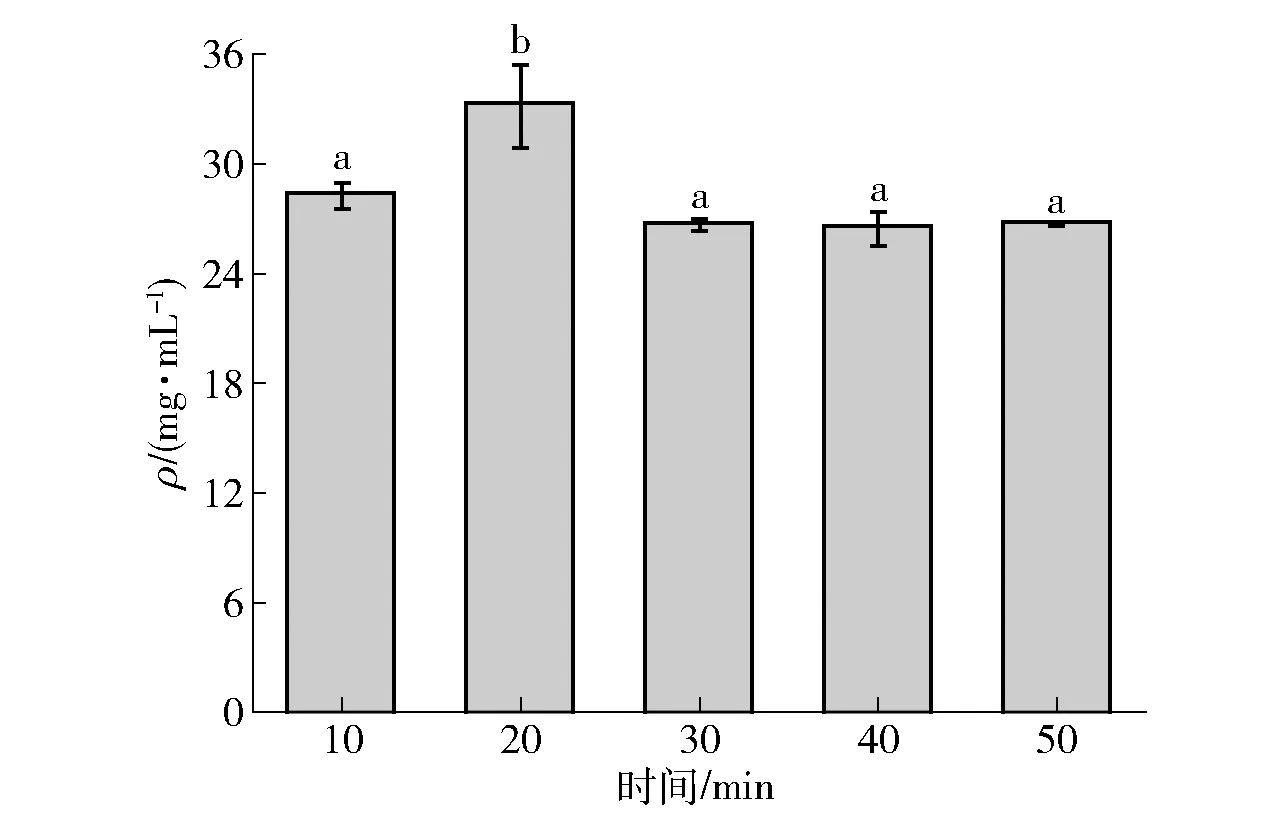

2.3.2每级提取时间的确定

选择逆流提取级数为3级,每级提取时间分别为10、20、30、40、50 min,测定提取液中茶皂素的质量浓度,结果如图9。从图9可以看出,每级均提取20 min时,提取液中茶皂素的质量浓度最高,与其他组有显著性差异(P<0.05)。因为茶皂素的提取是利用油茶粕中茶皂素的高质量浓度和提取液中的低质量浓度之间的质量浓度差,而随着提取的进行,质量浓度差逐渐减小,传质速率降低,茶皂素提取变得缓慢[23]。时间太短,提取不够充分;时间太长,提取后期进程缓慢,浪费资源,而且茶皂素在高温水溶液中不稳定,因此选择20 min作为合适的逆流提取时间间隔,从而保证每级的提取效果都达到最佳。

不同字母表示差异显著(P<0.05)。

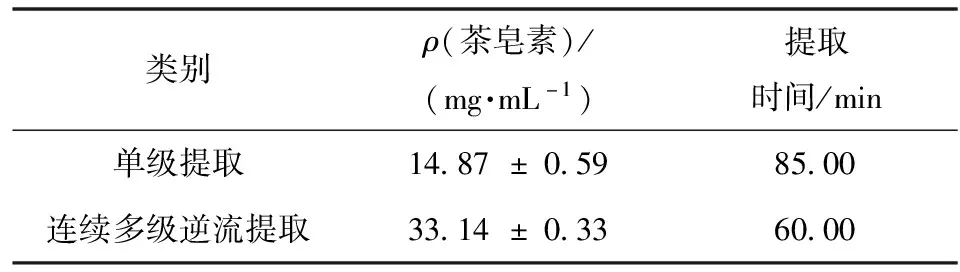

2.4 单级提取与连续多级逆流提取的比较分析

在优化提取条件下,单级提取85 min所得提取液中茶皂素质量浓度为14.87 mg/mL,而连续多级逆流提取的提取液中茶皂素质量浓度为33.14 mg/mL,比单级单次提取质量浓度提高了1.23倍,提取时间缩短为60 min,提高了提取效率,可以大大减少后续的浓缩成本。

表4 单级提取与连续多级逆流提取结果对比

3 讨 论

目前针对茶皂素的提取,主要有水提取法和有机溶剂法。其中宗毅等[11]利用超声波-甲醇法从油茶粕中提取茶皂素,在甲醇体积分数90%、提取温度30 ℃、料液比1∶7 mg/mL及提取时间30 min的最优条件下,得到茶皂素提取率和纯度分别为96.21%和59.3%。孙万里[26]使用乙醇为萃取剂,在浸提时间4 h、乙醇体积分数76%、料液比1∶11 g/mL、提取温度81 ℃的条件下,茶皂素的得率为21.5%。胡平平等[27]在乙醇体积分数80%、料液比1∶9 g/mL、提取时间4 h、提取温度90 ℃的条件下,得到茶皂素得率为8.98%。栗铭泽等[28]首次采用油茶粕造粒后连续提取茶皂素的方法,以乙醇为浸提溶剂,模拟工厂逆流连续提取的生产工艺,在提取温度65 ℃、提取时间120 min,物料含水率6.57%的条件下,茶皂素残留1.79%。甲醇或乙醇提取茶皂素的得率与本研究的差异不显著,但是提取时间普遍较长,溶剂使用量大,尤其是甲醇具有较高的毒性,对环境造成一定的污染,对提取设备要求更高。

本研究利用水溶液结合连续多级逆流提取,绿色环保,缩短了提取时间,更易于实现工业化生产。茶皂素水提液可用于啤酒工业的发泡剂和稳定剂,用于加气酒中,使其具有丰富的泡沫,也可应用于开发洗发水,香皂等洗涤用品。因茶皂素水提溶液没有化学试剂残留的问题[29],应用在食品和日化领域,更加安全环保。同时,由于提取液中茶皂素的质量浓度得到提高,可不经过浓缩,根据实际需要简单去杂后直接利用,可减少能耗,降低生产成本。茶皂素在食品中的应用及洗涤用品配方设计、性能测试方面还需研究,以期为进一步的工业化生产提供理论依据。

4 结 论

通过单因素实验和响应面试验得到优化的单级提取茶皂素条件为提取时间85 min,提取温度80 ℃,料液比1∶16 g/mL,在此条件下,提取液中茶皂素质量浓度为(14.87 ± 0.59)mg/mL,茶皂素得率为22.78%。另外茶皂素粒度为60~100目是较合适的提取粒度。

在单级提取基础上,发现连续多级逆流提取的优化提取级数为3级,每级的较佳提取时间为20 min,得到提取液中茶皂素的质量浓度为(33.14±0.33)mg/mL,比单级提取液中质量浓度提高了1.23倍,而且提取时间减少了29.41%,提高了提取效率。