振动对橡胶注射流动的影响

2021-02-02焦冬梅李冬燕苑诗帅

焦冬梅,李冬燕,张 涛,郭 超,苑诗帅

(1.青岛科技大学 机电工程学院,山东 青岛266061;2.青岛汉缆股份有限公司,山东 青岛266061)

橡胶是黏弹并存的材料,流动中高分子链构象的改变使橡胶表现出优异的弹性行为,使成型不同形状、尺寸制品成为可能[1-3]。但是高柔顺性的橡胶分子链,表现出比塑料分子链更为明显的弹性行为,从而造成流动内摩擦大、易于蜷曲的现象,致使胶料流动阻力大,流动性差,因为这些问题的存在使制品出现流痕、缺胶、综合机械性能下降等质量问题[4-6],以及能耗高、设备要求高的生产问题[7-8]。因为橡胶流动性差的特征,造成高分子成型的传统工艺在橡胶材料上的应用受到了限制,如难以注射成型像大型护弦、高铁风挡尺寸大、质量重的大型橡胶制品,所以注射成型的产品优势难以在橡胶制品中充分展示[9-10]。

针对目前存在的问题,充分发挥注射技术在橡胶领域的应用潜力,课题组提出了通过动态诱导注射技术来降低橡胶流动阻力、改善流动性的方法。通过模拟预测振动对流动的影响趋势并通过实验研究证明了该技术的有效性。

1 实验部分

1.1 实验平台

自行搭建橡胶动态实验平台见图1。

图1 动态实验平台结构图Fig.1 Structure diagram of dynamic experiment platform

该平台可为流动胶料提供振动范围为频率0~100 Hz,振幅0~1.5 mm。注射用模具固定在振动台上,模具中的混炼胶受到振动台振动的影响,混炼胶在柱塞作用下充填模腔时,检测系统对胶料填充过程压力监测并输出。采用输出压力及充填长度作为胶料流动性的评价指标。

1.2 实验用模具及辅助设备

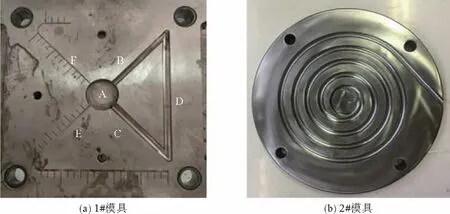

设计两套测试注射模具来研究振动引入对橡胶流动性的影响,实验用模具上模和下模见图2、图3。通过共用上模板,可实现两套模具零件的互换性,中心部位开有注胶孔,模具中心布置型腔直径为26 mm,深度为5 mm 凹槽。1#模具下模如图3(a)所示,型腔布置类似于网状,模腔截面为半圆形槽,分为6部分,依次为A、B、C、D、E、F。B、C、E、F 型腔直径和深度依次减小,直径分别为4.8、6.4、1.6、0.8 mm,C、D 型腔直径和深度尺寸相同。2#实验用模具下模结构如图3(b)所示,模腔为阿基米德螺旋线形式,模腔为半径为2.5 mm,槽深为2 mm 的半圆形截面。型腔沿流动方向标有刻度,可以观察胶料的流动长度。

图2 实验用模具上模Fig.2 Mold upper die for experiment

图3 实验用模具下模Fig.3 Mold lower die for experiment

其他主要设备为:密炼机,X(S)M-1.7L 型,青岛科技大学自制;开炼机,X(S)K-160型,上海橡胶机械厂;门尼黏度仪,UM-2050型,优肯科技股份有限公司;胶料流动性分析仪,VMA1000型,特拓(青岛)轮胎技术有限公司;橡胶加工分析仪,RPA2000型,美国阿尔法科技公司。

1.3 主要原材料及配方

采用雪地胎胎面、电缆胶混炼胶作为实验用胶料,门尼黏度为45。生胶、各种小料、炭黑依次添加到密炼机中混炼时间不超过7 min,混炼好后胶料移至开炼机,在开炼上添加硫黄和促进剂,薄通后下片待用。

2 实验结果及分析

2.1 振动降阻的有效性

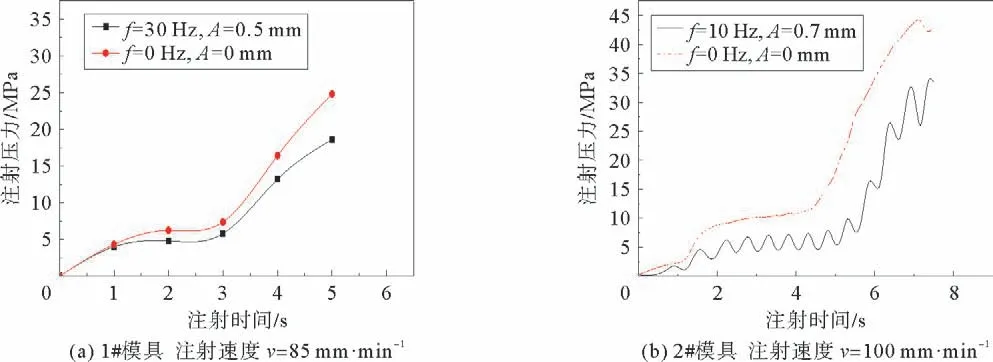

图4为1#和2#模具在相同其他工艺参数下,传统和引入振动两种工艺下充填得到的注射压力曲线。从图4看出:1)压力曲线变化趋势相同,且随充填进行,压力曲线由平缓到急剧增大;2)振动的引入,使模腔内的压力曲线始终低于振动未引入注射过程,且越到填充后期压力下降幅值越明显。填充结束后,1#模腔中压力下降达到了最大下降幅值的26.7%,2#模腔中压力下降达到了最大下降幅值的27.2%。振动引入混炼胶流场后,模腔压力会下降,模腔内流动阻力下降。2条压力数值不同的曲线,证明了振动对于降低流动阻力,改善橡胶流动性是有效的。

图4 两种工艺模腔压力曲线Fig.4 Pressure curve of two kinds of process cavity

2.2 振动降阻的规律及敏感性

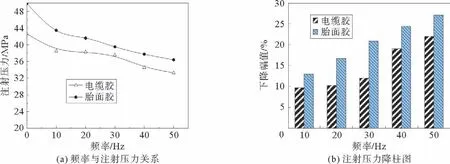

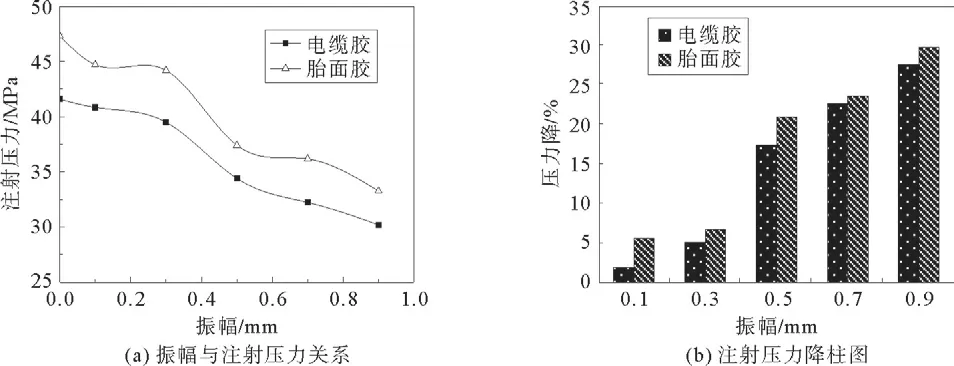

图5、6为在振动引入下,两种不同的定量混炼胶在注射速度v=100 mm·min-1充填2#模腔注射压力随振动参数的变化规律。

分析图5、图6得:

1)振动引入注射流场,两种不同混炼胶的注射压力都会随着振幅和频率的增加而降低。在10~40 Hz范围内压力随频率下降明显,在40~50 Hz,压力下降缓慢。分析其原因是相对较快的频率使链段运动跟不上频率的变化,来不及改变运动形式,表现为对流动阻力改变相对弱,流动性改善相对少,在合适的频率范围内才能对橡胶的流动性有较明显的改善。振幅对流动性的改变规律相同,如振幅A=0.7 mm 时,两种胶的压力下降了近25%,振幅A=0.9 mm 时,两种胶的压力降下降了近30%,但是综合考虑振动引入能耗的影响以及实验条件限制,实验研究振动范围内建议选择振幅0.5~0.7 mm,频率30~40 Hz为较佳工艺范围。

图5 频率对不同胶种注射压力的影响(A=0.5 mm)Fig.5 Effect of frequency on injection pressure of different kinds of rubber(A=0.5 mm)

图6 振幅对不同胶种注射压力的影响(f=30 Hz)Fig.6 Effect of amplitude on injection pressure of different kinds of rubber(f=30 Hz)

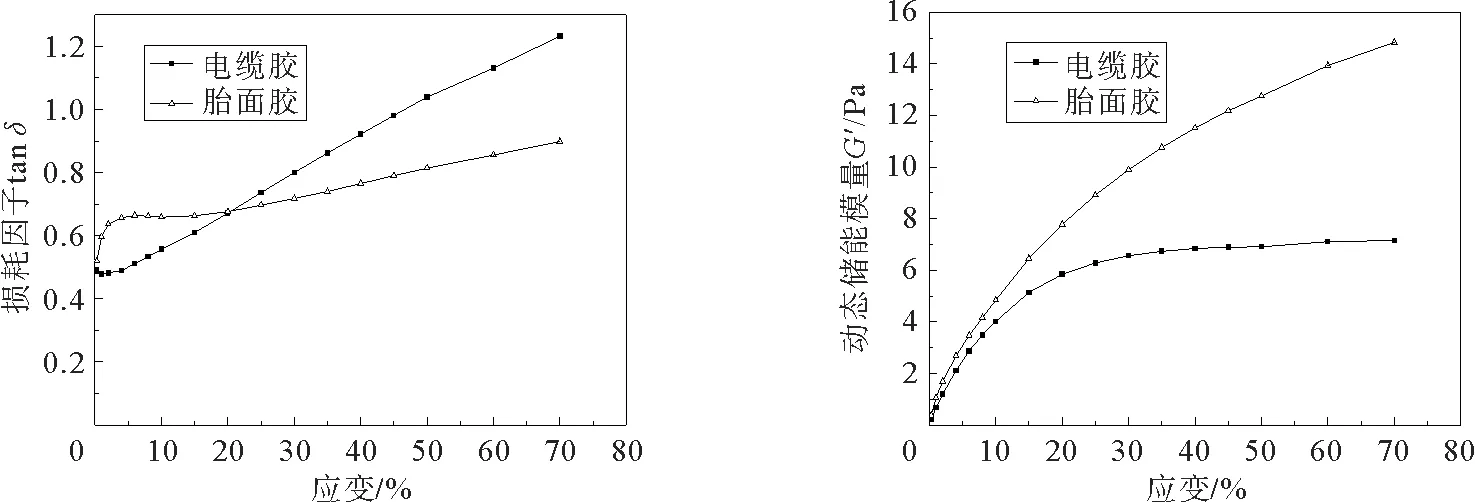

2)振动对不同种类胶料的压力降低不同,对不同胶料流动性的改善程度不同。从表1知,在相同的振动条件下,胎面胶注射压力降比电缆胶多。在A=0.5 mm 时,胎面胶注射压力降为21%,相对于电缆胶的17.3%降幅更明显。分析两种实验胶的损耗因子tanδ、动态储能模量G′如图4所示。

胎面胶的损耗因子tanδ曲线在应变20%后要低于电缆胶,而损耗因子tanδ越小,则材料的弹性越大,且胎面胶的动态储能模量G′要高于电缆胶,综上判断胎面胶弹性效应要明显于电缆胶。

结合图7说明振动对弹性较好的胎面胶流动性改善相对明显。振动能量引入,改变了传统流动过程中黏性和弹性的能量分配比例,分子链及链段的松弛时间缩短,运动速度加快,弹性回复及时,减弱了流动阻力,改善了橡胶流动性。

表1 不同胶种注射压力降Table 1 Injection pressure drop of different kinds of rubber

图7 损耗因子tanδ 和动态储能模量测试曲线Fig.7 test curve of loss factor tanδand dynamic storage modulus

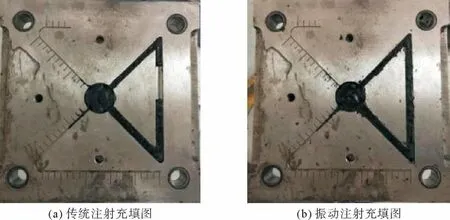

图8、9为1#和2#模具在相同的最大注射压力下,在传统和引入振动下注射填充图,得到1#模具在传统充填下,模腔D 未充满,且F 模腔仅充填到2个刻度位置处。振动注射下(f=15 Hz,A=0.6 mm),模腔D 完全充满,且F 模腔已充填到4个刻度位置处。2#模具传统注射时,螺旋线填充长度为6.5 mm,当频率为30 Hz,振幅为0.4 mm 注射时,螺旋线填充长度为8.5 mm,增加量达到了30.7%,增幅明显。

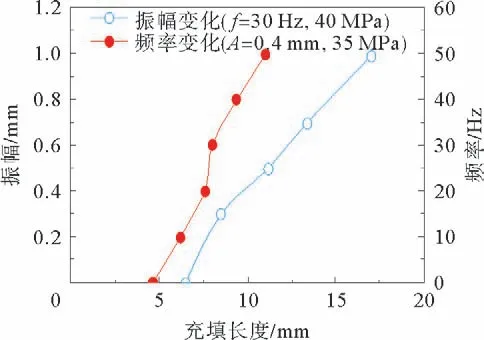

图10为不同压力下混炼胶分别在振幅为0.4 mm 和频率为30 Hz下充填2#模腔,充填长度与频率和振幅关系曲线,得到充填长度随着振动频率和振幅的增加而增加,如频率为30 Hz时,充填长度为由4.7 mm 增加到7.4 mm,充填长度增加了57%。而注射时间并没有明显增加,在一定程度上说明混炼胶的体积流量增加,提高了注射效率。

图8 1#模具填充实物图(P max=30 MPa,V=100 mm·min-1)Fig.8 Filling drawing of 1# mold(P max=30 MPa,V=100 mm·min-1)

图9 2#模具填充实物图(P max=35 MPa,A=0.4 mm,V=100 mm·min-1)Fig.9 Filling drawing of 2# mold(P max=35 MPa,A=0.4 mm,V=100 mm·min-1)

图10 2#模具在不同振动参数下的充填长度Fig.10 Filling length under different vibration parameters of 2# mold

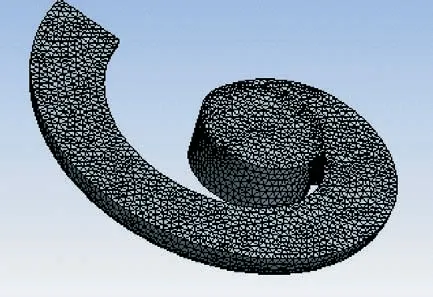

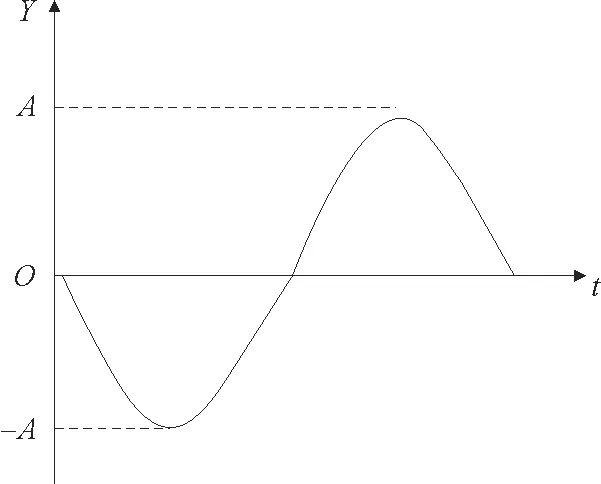

3 振动流场数值模拟

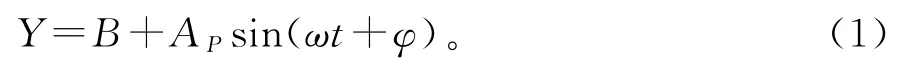

用ANSYS软件对2#模腔胶料振动充填流动进行模拟分析[11-13],因为模拟计算时间、网格局限性,将2#模具流场简化为缩小模型,并取螺旋线流体的一小段作为流域分析模型并进行网格划分及边界定义,有限元模型网格划分如图11所示,采用四面体网格,网格数量在6 万左右。通过UDF 函数[14-15]定义压力振动方程如式(1),压力形式如图12所示,其中振幅为压力,从而将正弦振动引入流场的模拟分析中。

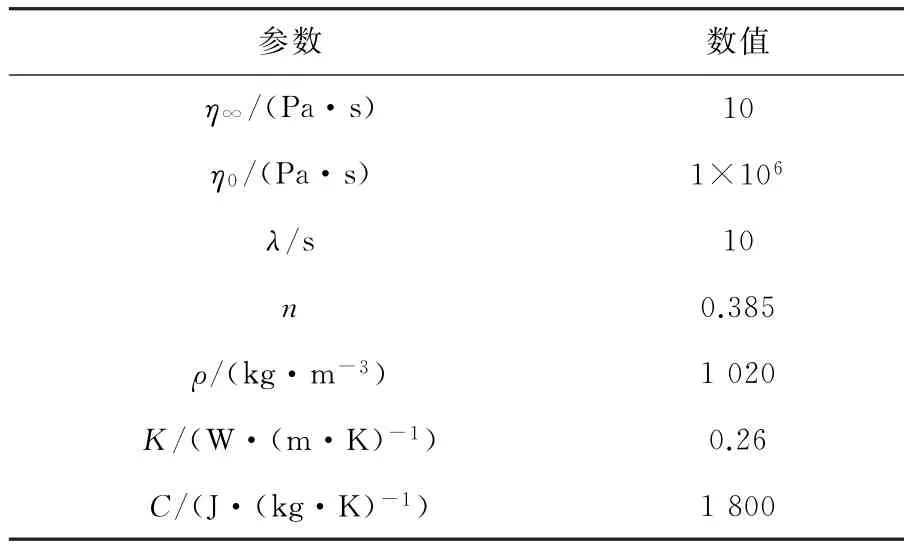

胶料充填模拟上边界in设置为压力入口(pressure inlet),压力值用UDF 定义,通Interpreted命令导入解释式UDF程序,out边界设置为压力出口(pressure outlet),压力值设置为0 Pa。模拟过程中,采用Laminar层流模型,采用分离变量法(segregated),该方法主要用于不可压缩或压缩性不强的流体流动模拟,压力-速度耦合方程采用SIMPLE算法。胎面胶的物性参数如表2所示。

式(1)中:Y,压力载荷;B,平均压力,Pa;A P,压力振幅,Pa;t,完成一次振动需要的时间,s;ω,角频率,2π内振动次数,rad·s-1,其中ωt=2πf;φ,t=0时刻的相位角。

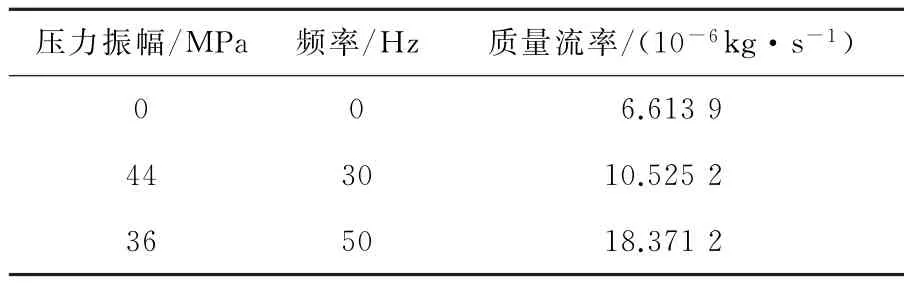

根据实验研究结果,将胎面胶在f=30 Hz,A=0.3 mm 及f=40 Hz,A=0.5 mm 实测的注射压力作为振动压力进行模拟,与不加入振动的模拟结果进行比较,得到流场质量流率如表3所示。表3得到混炼胶注射过程中加入振动,质量流量明显增加。模拟结果中质量流量增加预示着振动会引起流动阻力的下降,提高胶料流动性和流动效率。

图11 2#模具有限元模型网格划分Fig.11 Mesh generation of finite element model 2# mold

图12 对2#模腔施加的正弦振动压力Fig.12 Sinusoidal vibration pressure applied to 2# mold cavity

表2 胎面胶物性参数Table 2 Physical parameters of tread compound

表3 模拟质量流率Table 3 Volume flow rate

4 结 论

通过对正弦振动流场进行有限元模拟,及对不同的模具形式及不同种类混炼胶进行了传统及引入振动的注射充填实验:

1)振动引入橡胶流场中有利于提高流动效率,振动对改变橡胶流动性有效。实验结果也表明振动可以提高质量流率,减少挤出能耗。

2)在橡胶流场中引入振动能有效降低充填压力,提高充填长度,起到降低胶料流动阻力,改善流动性的作用。

3)振动引入橡胶流场对弹性好的胶料流动性改善效果明显,对分子链运动促进明显。